Indice:

– Cronologia

– Fondamenti della saldatura elettrica

1°.- CRONOLOGIA

a) INIZIO

All’inizio degli anni ’60 del secolo scorso, si svilupparono più o meno simultaneamente due diversi processi di saldatura senza apporto di lega, a fini commerciali, per unire i bordi laterali dei corpi delle lattine tipo “tre pezzi”.

Questo processo di saldatura si basa sull’apporto alle zone da unire di una quantità di energia in un tempo determinato. Questa energia si trasforma in calore capace di fondere le parti di metallo da saldare. L’apporto di energia avviene tramite una corrente elettrica e il processo scatenato è molto ben studiato dalle leggi della Fisica.

Continental Can introdusse il «Conoweld”. Questa tecnica fu utilizzata, inizialmente, per la produzione di lattine per bevande in acciaio con rivestimento elettrolitico di cromo (TFS). Per effettuare saldature soddisfacenti con le prime macchine, si richiedeva che la superficie dell’acciaio non avesse rivestimento di cromo in una larghezza di circa 2 mm a ogni lato dei bordi che formavano la cucitura.

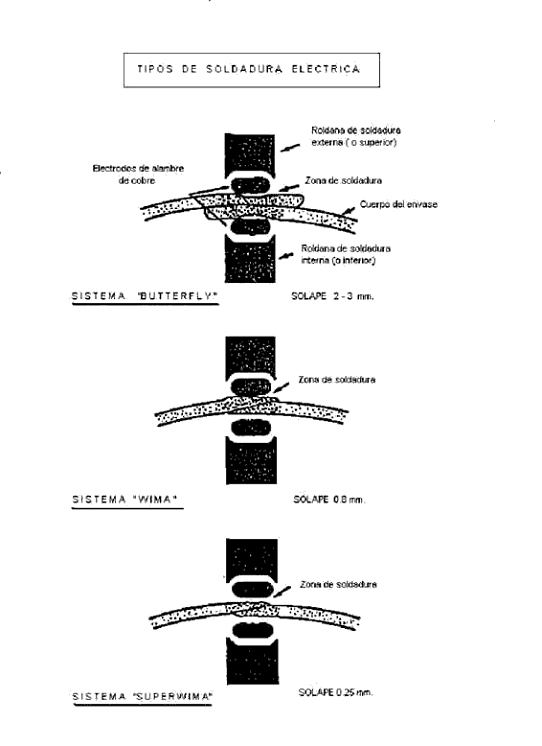

Approssimativamente nello stesso tempo, Soudronic AG della Svizzera introduceva le macchine semiautomatiche di cucitura per saldatura elettrica per banda stagnata. Queste prime saldatrici Soudronic furono utilizzate nella fabbricazione di grandi imballaggi metallici per prodotti in generale. Le cuciture laterali si sovrapponevano fino a 4,5 mm, producendo ciò che arrivò a essere conosciuto come saldatura “Farfalla” (Butterfly) (vedi figura più in basso). Questa saldatura “Batterfly” non era adatta negli imballaggi per alimenti, poiché si verificò che esistevano grandi difficoltà per verniciare i bordi pronunciati della cucitura. Lo spessore di questo tipo di saldatura era così elevato che non si poteva coprire tramite uno strato di vernice, per quanto alta fosse la carica di questa.

b) SVILUPPI DELLA SALDATURA SOUDRONIC

a metà degli anni ’60, Soudronic aveva introdotto macchine totalmente automatiche per la produzione di corpi di lattine di dimensioni medie e grandi. Nel 1969, la Compagnia introdusse macchine di maggiore velocità, per la fabbricazione di imballaggi aerosol, producendo 200 unità al minuto. Tuttavia, forse l’apporto più importante ebbe luogo nel 1975, con il sistema di saldatura a filo “profilato” (wire mash welding system) (WIMA). Questa tecnica comporta l’utilizzo di un filo di rame stirato e appiattito, in modo da aumentare la superficie di contatto nella zona di saldatura, producendo una saldatura più solida e adeguata, con una sovrapposizione di solo 1 mm di larghezza (vedi figura l). Soudronic sviluppò l’utilizzo del filo di rame, come elettrodo intermedio tra la cucitura della lattina e le rotelle di saldatura di rame, per risolvere il problema della contaminazione della superficie dell’elettrodo, e i suoi effetti sulla qualità della saldatura. Poiché il filo non viene riutilizzato, la contaminazione dell’elettrodo smise di essere un problema. D’altro canto, lo scarto del filo ha un alto valore economico. Le rotelle erano montate con un’inclinazione di 2º, per smussare leggermente il bordo della cucitura e così ridurre il gradino e facilitare la riverniciatura della stessa.

Questi miglioramenti permisero ai fabbricanti di lattine di produrre barattoli di unione laterale per saldatura senza lega per il loro utilizzo per la prima volta nell’industria alimentare e altre applicazioni esigenti.

Figura 1: Diversi tipi di saldatura elettrica in cucitura laterale

Nel 1978, fu introdotto il sistema di saldatura SUPEWIMA. Questo sviluppo del processo di saldatura necessita di una sovrapposizione di solo 0,15-0,3 mm nella cucitura laterale. A questa bisogna aggiungere altri vantaggi: riduzione della zona di saldatura interessata dal calore; minore indurimento e riduzione dello spessore della cucitura (approssimativamente 1,2 x spessore della lamiera). Insieme a una maggiore efficacia nel processo di saldatura, si produssero miglioramenti nelle velocità alle quali le macchine potevano operare, essendo capaci di produrre più di 500 imballaggi al minuto.

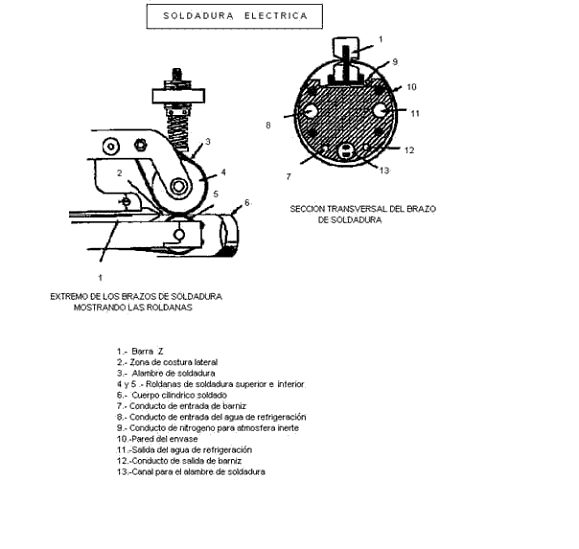

Il sistema base delle macchine di fabbricazione di corpi di Soudronic comprende un sistema di alimentazione di corpi piani alla macchina, un sistema di sfibratura degli stessi, un’unità di arrotolamento e la stazione di saldatura. In quest’ultima si trovano i bracci, che supportano le rotelle. Nel braccio inferiore sono incorporati tutti il sistema di condotti per le diverse funzioni (filo di rame, refrigerazione, azoto, vernice…). Vedi figura 2. La macchina produttrice del corpo del barattolo, può contare anche su un’unità di taglio per corpi di doppia o tripla altezza, un sistema incorporato per saldare in atmosfera inerte per evitare la formazione di ossido e un’unità di verniciatura di cucitura laterale sia per la parte interna che per quella esterna del corpo

Figura 2: Dettaglio delle estremità dei bracci

Il corpo dell’imballaggio una volta formato, viene introdotto meccanicamente nella stazione di saldatura, dove la sovrapposizione si mantiene costante. La tecnica che impiegano le saldature Soudronic è, semplicemente, un procedimento di saldatura per scariche continue.

Nei processi WIMA e SUPERWIMA, la temperatura del corpo supera i 900º C per garantire un effettivo superamento della fase solida del metallo lungo la cucitura. Tuttavia, questa è abbastanza minore delle temperature che si raggiungevano con i modelli precedenti.

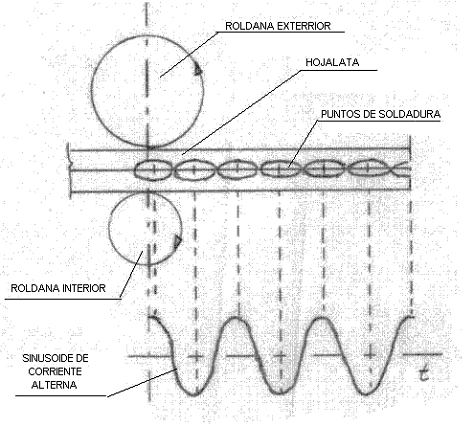

Nel sistema Soudronic si impiega un’entrata di corrente alternata sinusoidale. Una macchina di 50 hertz produce 100 scariche (punti di saldatura) al secondo e una macchina di 500 hertz ne produce 1.000 nello stesso tempo.

Come abbiamo già indicato, l’incorporazione di un’unità di taglio nella macchina saldatrice, permette anche la saldatura di corpi di doppia altezza. Inoltre questa incorporazione, può incrementare la produzione con frequenze di saldatura più basse, o rendere possibile la fabbricazione di corpi più corti, che altrimenti la macchina non potrebbe maneggiare. Se l’imballaggio deve essere bordato o intagliato, la saldatura si fa in un’atmosfera di gas inerte, poiché la stessa necessita di vedersi libera da ossido. La formazione di una pellicola di ossido sarebbe molto negativa, poiché potrebbe staccarsi in un processo successivo. La riverniciatura posteriore della zona di saldatura, si effettua perché il processo non permette di applicare vernice in foglio piano nella zona di saldatura, poiché renderebbe difficile il passaggio della corrente. Questa vernice è successivamente curata all’interno della linea di fabbricazione.

Soudronic è all’avanguardia a livello mondiale, per quanto riguarda il processo di cucitura laterale per saldatura elettrica, con migliaia di unità diverse che operano in tutto il mondo.

2°.- FONDAMENTI DELLA SALDATURA ELETTRICA

1°.- SCHEMA BASE DI UN PUNTO

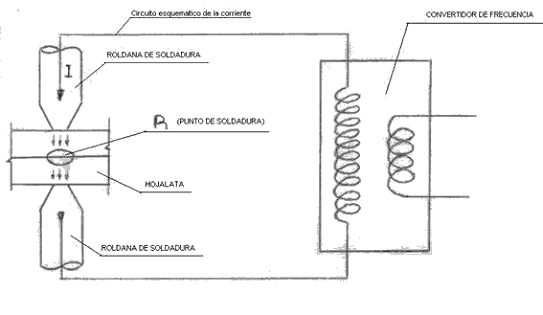

Un punto di saldatura si genera fondendo il metallo per l’azione del calore sviluppato dal passaggio di un’alta intensità di corrente a bassa differenza di potenza.

Anche se ci sono due tipi di corrente, continua e alternata, sappiamo che quella di uso normale è la seconda. Si denomina corrente alternata (abbreviata CA in spagnolo e AC in inglese) la corrente elettrica nella quale la magnitudine e il senso variano ciclicamente. La forma d’onda della corrente alternata più comunemente utilizzata è quella di un’onda sinusoidale, poiché si ottiene una trasmissione più efficiente dell’energia. Per ottenere un elevato numero di punti di saldatura per unità di tempo, si aumenta la frequenza della corrente alternata impiegata. Spieghiamo un po’ di più il processo.

La corrente alternata alla frequenza di fornitura normale della rete industriale, arriva alla macchina saldatrice, che la introduce in un convertitore di frequenza aumentando pertanto la stessa in un numero importante di hertz. Così per esempio in un caso concreto si passa da 50 hertz/secondo – frequenza di fornitura – a 500 hertz/secondo – uscita del convertitore-.

L’intensità di corrente nel momento di prodursi la saldatura, si muove tra i valori di 1500 a 2000 ampere e la tensione o differenza di potenziale intorno a 4.5 – 6.5 volt. Pertanto la corrente elettrica, convenientemente trasformata a queste condizioni di frequenza, intensità e voltaggio, si fa passare attraverso la stazione di saldatura, tramite il filo di rame profilato e guidato dalle rotelle, agendo sulla sovrapposizione di banda stagnata, per generare un punto di saldatura. Vedi figura 3:

Figura 3: Schema base di un punto di saldatura

2°.- SCHEMA BASE DI UNA LINEA CONTINUA DI PUNTI DI SALDATURA

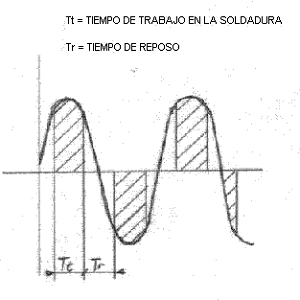

Ogni hertz produce una sinusoide completa nel grafico di frequenza, ovvero due punte inverse e pertanto due punti di saldatura. Perciò, con una frequenza di uscita di 500 hertz si generano 1000 punti di saldatura/secondo. Questa successione di punti dà luogo a una saldatura continua lungo la cucitura laterale della lattina. Vedi figura 4:

Figura 4: Schema base per una linea continua di punti di saldatura

L’unione si produce seguendo le leggi fondamentali seguenti:

– Legge di Ohm. I = V/R

I = intensità di corrente che passa per il circuito

V = differenza di potenziale

R = resistenza del sistema

– Legge di Joule.

Q = energia calorifica prodotta dalla corrente e si misura in calorie

I = intensità della corrente che circola e si misura in ampere

R = resistenza elettrica del conduttore e si misura in ohm

t = tempo il quale si misura in secondi

Per un valore Q costante, quello adeguato per formare un punto, a maggiore intensità si richiede meno tempo. Ovvero il tempo è inversamente proporzionale al quadrato dell’intensità di corrente.

Essendo l’energia calorifica, usata per la saldatura, funzione del quadrato dell’intensità, è evidente che conviene fare in modo che i valori di quest’ultima siano elevati. Interessa mantenere sempre costante il valore efficace della corrente, in modo che non ci sia variazione nell’energia che in quel momento si sta utilizzando per saldare. Le macchine dispongono di un compensatore di tensione che automaticamente varia l’angolo di apertura della corrente alternata con l’obiettivo di mantenere costante il valore efficace della stessa.

Al contrario che l’intensità, interessa che il tempo di saldatura sia il più corto possibile poiché un tempo prolungato provoca:

– Elevazione della temperatura della cucitura senza arrivare al punto di fusione.

– Incremento delle perdite.

– Deterioramento degli elettrodi.

Il tempo di lavoro di saldatura è inferiore a quello di una semionda della sinusoide di un ciclo di frequenza. Vedi figura 5. Lo stesso si esprime in percentuale dell’area totale della semionda. In valore pratico, nelle macchine Soudronic è tra l’85 e il 95%. La percentuale restante è il tempo di riposo

Figura 5: Diagrammi dei tempi

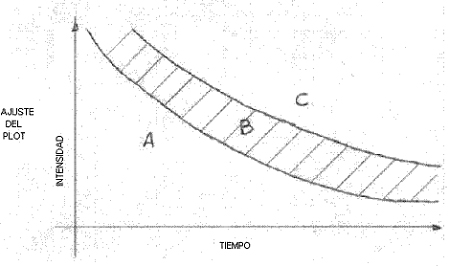

Se per uno stesso tipo di materiale, si rappresenta su degli assi di coordinate per diversi tempi di saldatura i valori reali dell’intensità in tre ipotesi differenti:

1ª.- Senza che arrivi a saldare

2ª.- Quando si produce la saldatura

3ª.- Quando il punto si brucia

otterremo un grafico come quello indicato nella figura 6, nel quale si distinguono tre zone differenziate.

A.- Zona di contatto senza saldare

B.- Zona di saldatura

C.- Zona di proiezioni di saldatura fusa

3°.- RESISTENZE IN UN PUNTO DI SALDATURA

Nel circuito di saldatura appaiono una serie di resistenze che andremo enumerando, per questo ci aiuteremo con la figura 7:

Figura 7: Resistenze che intervengono in un punto di saldatura

– Resistenza “r”: Raggruppa tutte le resistenze interne dei conduttori del circuito, rotelle di saldatura, braccio di supporto, filo di rame che fa da elettrodo, ecc… Questa resistenza dipenderà dalle caratteristiche elettriche di ognuno di questi componenti. Trattandosi di una resistenza che non apporta nulla all’operazione di saldatura del punto, conviene che sia la minore possibile per non consumare energia in modo sterile. Da qui che per esempio, il braccio di saldatura sia di rame, anche se con una piccola percentuale di cromo con l’obiettivo di dargli maggiore durezza e consistenza per supportare i suoi requisiti meccanici.

– R1: Resistenza di contatto tra la rotella superiore e il filo profilato di rame.

– R2: Resistenza di contatto tra la rotella inferiore e il filo profilato di rame.

– Re e R’e: Resistenze di contatto tra il filo di rame e la banda stagnata da saldare.

– Ri e R’i: Resistenze interne delle due estremità di banda stagnata da saldare.

– Rc: Resistenza di contatto tra le due estremità di banda stagnata da saldare.

Esistono una serie di fattori che influiscono sui valori di queste resistenze.

Le Rc, Re e R’e si vedono affette da:

– La regolazione della macchina

– La pressione che esercitano le rotelle di saldatura. Un aumento di pressione riduce i suoi valori

– Materiale da saldare: Natura e stato della sua superficie e durezza dello stesso

– Conduttività del materiale. L’aumento di temperatura incrementa la resistenza.

– Le dimensioni e il tipo di profilatura del filo di rame.

– Materiale e qualità del filo di rame.

Le resistenze enumerate, si classificano in due gruppi:

⦁ A) Utili o efficaci: Sono quelle che sono necessarie e cooperano attivamente alla fusione del materiale. Queste sono: Ri, R “i e Rc.

Generano un’energia efficace We.

We = Wi + W” i + Wc

⦁ B) Parassite e indesiderabili. Sono quelle che non apportano nulla a detta fusione, ma sono implicite nel sistema e non possono eliminarsi, solo cercare di minimizzarsi. Queste sono: R1,R2, Re e R “e

Generano delle perdite di energia Wp.

Wp = W1 + W2+ We +W” e

Le perdite W1 e W2 possono aumentare in funzione dell’accumulo di incrostazioni di stagno nella gola delle rotelle, così come per l’usura di dette gole.

L’energia totale necessaria per saldare sarà:

Wt = We + Wp

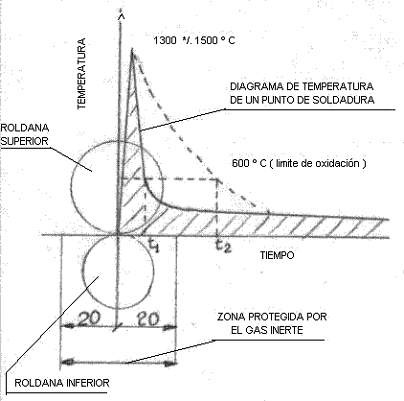

4°.- OSSIDAZIONE

Durante il processo di saldatura, lo stagno che preserva la banda stagnata in questa zona, si fonde e si deposita sul filo di rame. Pertanto l’acciaio rimane sprotetto e inoltre a un’elevata temperatura. Questo scatena, in presenza di ossigeno dell’aria, una rapida ossidazione.

Le perdite di energia We e W’e, scaldano le superfici di contatto tra il filo di rame e le superfici esterne della banda stagnata contribuendo all’ossidazione della saldatura.

La quantità di ossido generato, è funzione della temperatura raggiunta e del tempo di permanenza alla stessa.

Q ossido = Funzione (temperatura x tempo)

Vedi figura 8:

Figura 8: Grafico di temperatura di un punto di saldatura

Se la caduta della temperatura è più lenta, il tempo per scendere al limite di ossidazione sarà maggiore e pertanto più grande l’ossidazione.

La presenza di ossido influisce negativamente sulla saldatura per varie ragioni:

– Realizzando la riverniciatura della cucitura, l’aderenza della vernice sull’ossido è cattiva e può staccarsi la stessa. Soprattutto se la lattina è successivamente intagliata o bordata

– Appare una riga ossidata dando una presentazione estetica cattiva.

Per evitare l’ossidazione della saldatura si ricorre a proiettare un getto di gas neutro (azoto) nel punto di saldatura nel momento in cui lo stesso si realizza. Questo gas sposta la presenza di aria, eliminando pertanto l’ossigeno nella zona.

5°.- ENERGIA NECESSARIA PER LA SALDATURA

Abbiamo visto più in alto che l’energia totale necessaria per saldare sarà:

Wt = We + Wp

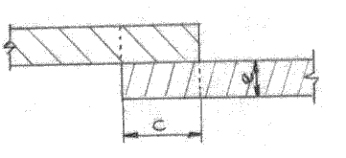

Il valore di questa energia viene dato in funzione del volume di metallo da fondere. Il volume per secondo da fondere (Vm) dipende dallo spessore della banda stagnata (e), dalla zona sovrapposta (c) e dalla velocità di saldatura (Vs). Vedi figura 9:

Figura 9: Traslazione o sovrapposizione di materiale

Vm =2e x c x Vs

Altri fattori che incidono anche sull’energia necessaria sono il calore specifico del metallo e le perdite di calore del sistema.

Queste perdite di calore sono importanti e sono legate a vari motivi:

– A.) Perdite attraverso il filo di rame:

– Incremento di temperatura dello stesso.

– Conduttività del filo

– Tempo di contatto tra filo e materiale

– B) Perdite per conduttività all’interno del metallo da saldare

– C) Perdite per irraggiamento

– D) Perdite attraverso il circuito dell’acqua di raffreddamento del sistema.

Sono difficili da ridurre e il produttore della macchina le tiene ben presenti nella progettazione della stessa affinché il loro valore sia il più basso possibile; per questo interviene sull’isolamento del sistema, sulla qualità dei materiali, ecc.

6º.- PRESSIONE DI SALDATURA

La rotella esterna trasmette al punto di saldatura una certa pressione che genera un sistema elastico che agisce sul braccio della stessa. Le funzioni di questa pressione sono diverse:

1º.- Mantenere le due parti di sovrapposizione del materiale a contatto

2º.- Procurare una resistenza uniforme lungo tutta la cucitura, eliminando le possibili ondulazioni e rugosità del materiale.

3º.- Obbligare la corrente a passare attraverso il punto di saldatura.

4º.- Eliminare le camere d’aria tra le parti da saldare.

5º.- Schiacciare il materiale fuso, riducendo lo spessore di saldatura.

6º.- Evitare la formazione di “virgole” e pori.

7º.- Facilitare il raffreddamento assicurando la ricristallizzazione del materiale.

8º.- Evitare le espulsioni di metallo fuso fuori dalla saldatura.

9º.- Assicurare lo spostamento lineare del tubo.

Conclusione:

Il circuito di saldatura ideale sarebbe quello che soddisfacesse le seguenti condizioni:

⦁ a) Perdite minime.

⦁ b) Quantità di ossido minima.

⦁ c) Energia efficace massima

⦁ d) Omogeneità della saldatura ottimale.

7º.- CARATTERISTICHE DEL METALLO DA SALDARE

Le attrezzature per saldare le cuciture laterali di lattine a tre pezzi sono progettate per utilizzare la latta come materiale da unire. Tra i diversi tipi, il più comune è l’MR per le sue buone proprietà anticorrosive.

La protezione di stagno che ricopre l’acciaio migliora le superfici a contatto, poiché, essendo un metallo tenero, riempie le rugosità quando viene sottoposto a pressione. Di conseguenza, diminuisce la resistenza nella zona di sovrapposizione.

Questo stagno, sottoposto all’azione del calore, si fonde molto prima dell’acciaio. In questo stato, è necessario espellerlo dalla zona da saldare affinché le due parti di acciaio da saldare rimangano intimamente a contatto, e così ottenere una buona miscela dei cristalli nel punto di unione. L’espulsione si ottiene grazie all’azione della pressione di saldatura.

Pertanto, le lamiere stagnate con elevata stagnatura presentano difficoltà a espellere correttamente lo stagno e quelle con basso rivestimento rendono difficile ottenere una buona superficie di contatto iniziale. Una stagnatura intermedia è l’ideale.

D’altra parte, la stagnatura sporca le gole delle rotelle di saldatura, che lo prelevano dal trascinamento del filo di rame.

Il cromo e l’ossido di cromo si oppongono al passaggio della corrente. Per questo motivo è difficile utilizzare materiale TFS.

8º.- DIMENSIONI DEL PUNTO DI SALDATURA

Un punto di saldatura è definito dalle sue tre dimensioni.

– Lunghezza: dipende dalla velocità di saldatura

– Larghezza: è legata alla sovrapposizione.

– Spessore: è funzione dello spessore del metallo.

Lunghezza (L):

È funzione della velocità di saldatura, cioè della velocità del filo di rame e dello spostamento del corpo da saldare. Definiamo meglio il suo calcolo con un esempio pratico:

Disponiamo di una saldatrice che lavora a 500 hertz e a una velocità di 60 m/min.

Nº di punti/sec. = 500 hertz x 2 = 1000

Lunghezza di saldatura/sec. = 60 m x 1000/ 60 sec. = 1000 mm.

Lunghezza del punto = Lunghezza saldatura/nº punti = 1000 mm/ 1000 punti = 1 mm

Larghezza (A):

È funzione della sovrapposizione teorica e leggermente maggiore di essa. Nel paragrafo successivo (Sovrapposizione) studieremo questa relazione.

Spessore (E):

È sempre inferiore alla somma di due spessori della latta.

Riceve il nome di “coefficiente di schiacciamento” della saldatura, la costante (K) che, moltiplicata per lo spessore della latta (e), ci dà il valore dello spessore (E) della stessa. Il valore di questa costante (K) deve essere compreso tra 1,40 e 1,60.

1.40< K < 1.60

1.40 e < E < 1.60 e

Da qui si deduce che lo spessore della saldatura è sempre inferiore a due volte lo spessore del metallo, poiché si verifica uno schiacciamento per l’azione della pressione del braccio esterno.

9º.- SOVRAPPOSIZIONE

È la sovrapposizione di materiale necessaria per la saldatura. Nelle macchine di una certa cadenza, il suo valore teorico oscilla tra 0,2 e 0,4 mm. È importante che la sua quantità si mantenga uniforme lungo la cucitura, affinché lo siano anche i punti di saldatura. Una variazione dello stesso comporterebbe un’alterazione nella quantità di materiale da saldare e, lavorando con gli stessi parametri, i risultati non sarebbero uguali in tutta la saldatura.

Il pezzo che determina la quantità di sovrapposizione è la “barra Z”. Consiste in una regletta con sezione a Z, alloggiata nel braccio di saldatura, che riceve i bordi del corpo nelle sue due scanalature, che si sovrappongono al valore teorico della sovrapposizione.

Con una Z di una sovrapposizione teorica determinata, otterremo una sovrapposizione reale di 0,1 a 0,2 mm maggiore circa. La barra Z deve essere molto ben isolata per evitare la sua usura per elettroerosione, così come per evitare perdite di energia.

Si può calcolare la sovrapposizione teorica nel seguente modo:

Si parte dal fatto che la sezione S del metallo sovrapposto si mantiene costante prima e dopo la saldatura.

In essa si deve rispettare che:

S = C x 2 e (prima della saldatura) e S = A x E (dopo la saldatura)

da cui: C x 2e = A x E e C (sovrapposizione teorica) = A x E / 2e

Sapendo lo spessore del metallo, basterà misurare su una saldatura già realizzata, il suo spessore (E) e la sua larghezza (A) per conoscere la sua sovrapposizione teorica.

Per misurare E e A si può agire nel seguente modo:

Tagliare due pezzi della cucitura a 10 mm dalle estremità. Vedi figura 12.

Preparare con essi una provetta con resina a due componenti, pulire la stessa e misurare con l’aiuto di un microscopio le dimensioni della sezione della saldatura (E e A) in entrambi i tratti. Applicare la formula a continuazione. Facendo questa doppia determinazione si verifica se la sovrapposizione si mantiene costante. Se non è così, a parte i possibili problemi nella saldatura, otterremmo un corpo conico.

10.- METALLURGIA DELLA SALDATURA

Periodo di riscaldamento:

Il passaggio della corrente dà luogo a un riscaldamento localizzato, che produce la fusione del metallo in entrambe le parti da unire, dando luogo a un punto di saldatura. Il nucleo di questo punto riceve il nome di lenticchia per avere una forma simile a essa. Durante il suo riscaldamento questa zona di metallo si dilata. La pressione della rotella superiore deve essere tale da neutralizzare lo sforzo di dilatazione del metallo fuso. Se questa pressione è debole, il metallo fuso fuoriesce sotto forma di proiezioni. Le proiezioni sono di per sé un difetto grave, ma inoltre danno luogo ad altri problemi interni alla saldatura come le porosità.

Stato termico del punto nel taglio della corrente di saldatura:

Quando si interrompe la corrente, nel punto si distinguono le seguenti zone: Vedi figura 13.

Figura 13: Sezione di un punto di saldatura

Zona A: In essa il metallo è fuso (approssimativamente a 1500º C)

Zona B: Metallo pastoso a circa 1000º C

Zona C: A temperatura critica

Zona D: Temperatura ambiente

Il gradiente di temperature si eleva da quella ambiente fino a 1500º C in una distanza di circa 3 mm.

L’interruzione della corrente di saldatura segna l’inizio del raffreddamento con una caduta brusca della temperatura.

Fase di raffreddamento:

La lenticchia di metallo fuso si trova all’interno di un’importante massa refrigerante, costituita da:

– Il corpo saldato

– Gli elettrodi che sono refrigerati

Per questo, i cambiamenti termici sono rapidi, dando passo alla cristallizzazione che si effettua convergendo verso il centro del punto. Nella zona D non si produce cambiamento di struttura, nelle restanti sì. Nella C diminuisce la dimensione del grano e nelle B e A questa diminuzione si accentua.

La contrazione calorifica può originare la comparsa di tensioni interne nei punti. Nel caso in cui il raffreddamento sotto pressione non si realizzi correttamente, può prodursi la formazione di soffiature (“virgole”) nella saldatura.

Su quest’ultimo tema, si può vedere il lavoro: “VIRGOLE NELLA SALDATURA E IL SUO CONTROLLO MICROGRAFICO”, pubblicato in questa Web.