INTRODUZIONE

A Nell’industria metalmeccanica, l’acquisto o lo scambio di componenti già pronti (fono, coperchi ad apertura facilitata, cupole per aerosol, ecc.) è comune. Questo può avvenire tra i produttori di imballaggi, dato che alcuni di loro sono specializzati in componenti, o tra i metallografi e gli imballatori. Per questi casi, e anche semplicemente nella normale fornitura di lattine con i loro coperchi sciolti alle industrie di riempimento, a volte è bene istituire un sistema di controllo della qualità per questi componenti già prodotti.

Ora intendiamo approfondire la questione specifica del monitoraggio della qualità dimensionale di tappi e fondi. Ciò che è descritto qui è valido anche per l’installazione diretta di un sistema di controllo nell’officina di produzione di uno stabilimento metallurgico.

Non ci addentreremo nella definizione dei difetti, del piano di campionamento, dei livelli di qualità, ecc. Ci concentreremo sui parametri che possono essere controllati attraverso misurazioni concrete, fornendo i mezzi per rendere queste misurazioni il più semplice possibile.

Al giorno d’oggi esistono mezzi di controllo molto sofisticati, che permettono di misurare automaticamente le principali quote di un fondale marino. A causa dell’alto costo di questa attrezzatura, è giustificata solo quando il volume di lavoro è grande. Questo rende difficile l’acquisizione da parte delle piccole aziende. Le procedure qui spiegate utilizzano strumenti semplici e poco costosi e sono progettate per quest’ultimo tipo di azienda.

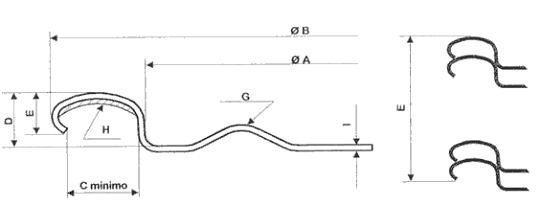

PARAMETRI DA CONTROLLAREVediamo le misure di base di un fondo che devono essere controllate. Per farlo, ci baseremo sulla figura nº 1.

Figura 1

LA TABELLA seguente riassume:a) le dimensioni da prendere – contrassegnate con la stessa lettera della figura -, b) il concetto che riflettono; e c) la normale tolleranza applicata in queste misurazioni.

Per lo spessore e la tempra della banda stagnata, facciamo riferimento alle norme internazionali in vigore. La larghezza del canale non ha tolleranze, il calibro di controllo segna il suo valore minimo. Il profilo del panel di fondi sarà quello concordato tra le parti.

TOLLERANZE DEL CONCETTO DI DIMENSIONE

- Spessore della banda stagnata Secondo gli standard

Durezza della banda stagnata Secondo gli standard A Diametro del canale +- 0,05 mm. B Diametro esterno +- 0,20 mm. C Larghezza minima del canale – D Profondità del canale +- 0,15 mm E Numero di coperture in 2″ (50,8 mm) +- 2 unità G Profilo del pannello – – Peso del composto +- 18,5%.

Esistono altri parametri che possono essere misurati, ma non li includiamo in questo articolo perché sono più complicati o più complessi.

– Raggio della parete della cuvetta. Sebbene sia importante che le misure siano corrette, la loro verifica esatta richiede mezzi complessi. Se la matrice di fabbricazione dei fondi è ben mantenuta, non ci dovrebbero essere variazioni.

Consideriamo che abbiamo già una tabella completa con i valori dei parametri da controllare. Si può comporre come sopra, aggiungendo nella colonna delle tolleranze le quantità di ogni dimensione. Con lui davanti a noi possiamo iniziare il controllo.

SPESSOREScopo: Assicurare che il fondo abbia una resistenza meccanica adeguata. Strumento di misura: Micrometro con punte sottili o semisferiche, preferibilmente digitale. Metodo: Lettura diretta.

DUREZZAScopo: Assicurarsi che la base abbia un’adeguata resistenza meccanica. Apparecchiatura di misurazione: Tester di durezza dotato di scale Rockwell HR 15T e HR 30T. Metodo: Consultare il manuale dell’apparecchiatura in ogni caso.

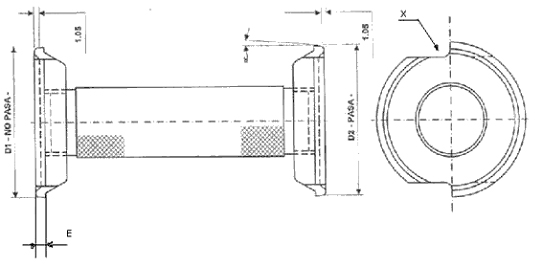

Scopo: verificare che il mandrino si adatti correttamente al fondo durante la chiusura. Strumento di misura: calibro go/no-go per il diametro della vasca (adattamento del mandrino) secondo il disegno della figura n. 2: Figura n. 2

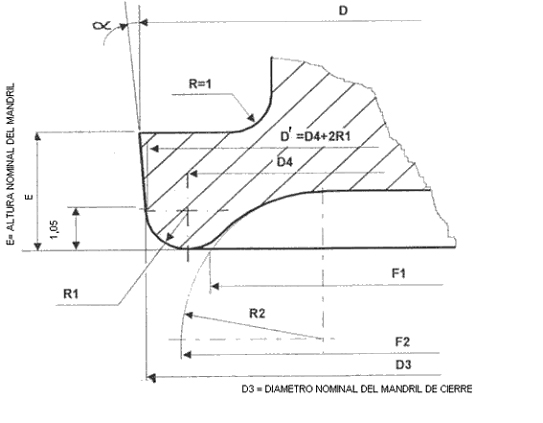

Questo calibro consiste in due mandrini simili a due mandrini, con diametri diversi. Ognuno di essi ha due incavi a “X” opposti, che permettono di controllare se è posizionato correttamente sulla base della ciotola del coperchio. Per calcolare le sue dimensioni, bisogna partire dai valori del mandrino di bloccaggio corrispondente – vedi figura nº 3 – e applicare le seguenti formule

Figura 3

D1 (diametro di non passaggio) = D3 (diametro nominale del mandrino) + 0,03 mm. D2 (diametro di passaggio) = D3 (diametro nominale del mandrino) – 0,12 mm.

La tolleranza dei diametri D1 e D2 è di -0 +0,02. Le altre dimensioni delle due piastre di misura sono uguali a quelle del mandrino. Anche un mandrino usurato potrebbe essere recuperato per preparare il piatto di “uva passa”.

Metodo:– Calibro “no pass”: controlla se il coperchio è troppo grande. Su una superficie piana e orizzontale, posizionare il calibro sul vassoio di copertura, inclinato nell’area di 90º degli incavi. Posizionare il calibro completamente sulla cuvetta con una leggera pressione e poi controllare – tramite l’incavo – che il raggio del calibro sia posizionato correttamente nella cuvetta del coperchio. Sollevatelo in posizione verticale, se il coperchio cade è troppo grande.

– Misuratore di passaggio: determina se il tappo è troppo piccolo. Posizionare la pinza come sopra. Sollevatelo in posizione verticale, se il coperchio cade è accettabile, se sale con il misuratore è troppo piccolo.

DIAMETRO ESTERNO “B” Scopo: evitare possibili problemi nell’alimentazione dei fondi.

Se hanno un diametro esterno che non rientra nelle misure, possono verificarsi blocchi nell’alimentatore, nelle guide, nelle ruote stellari, ecc. Strumento di misura: calibro “Go/no-go” per il diametro esterno del fondo.

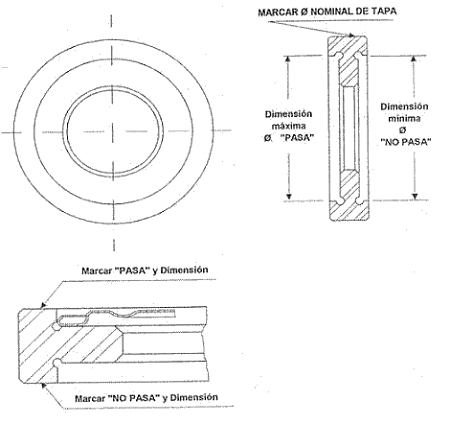

Vedi figura nº 4: Figura nº 4

Lo stesso ha due alloggiamenti di diametro leggermente più grande e la paura che l’esterno del coperchio. Le formule per determinare il suo valore sono:

Diametro massimo “pass” = Diametro esterno del coperchio “B” + 0,21 / Tolleranza -0 +0,02. Diametro minimo “no pass” = Diametro esterno del coperchio “B” -0,21/ Tolleranza -0,02 +0.

Metodo: Presenta i fondi investiti su ciascuno dei due lati “passa” e “fallisce” dell’indicatore. I fondi non dovrebbero entrare nell’alloggiamento dal lato “no pass”, ma dal lato “pass”.

Metodo alternativo: misurazione diretta con un calibro.

LARGHEZZA MINIMA DEL CANALE “C” Scopo: garantire che, durante l’operazione di chiusura, la flangia del corpo sia ben inserita all’interno della flangia del lembo, senza interferire con l’arricciatura del lembo.

Strumento di misura: Misuratore della larghezza minima della carcassa secondo la figura n. 5.

Figura 5

Metodo: – Inserisci il calibro in verticale tra il ricciolo e la parete della vaschetta del coperchio, come mostrato nella figura 5.

– La larghezza del canale deve essere tale da permettere al calibro di muoversi liberamente lungo il perimetro del fondo.

Metodo alternativo: misurazione diretta per mezzo di un calibro a corsoio.

PROFONDITÀ “D” DELLA BOTTIGLIAScopo: a.

Che il mandrino di chiusura penetri adeguatamente nel coperchio. b. Che la capacità del contenitore sia quella prevista.

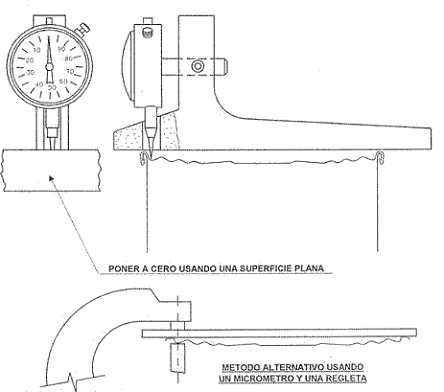

Strumento di misura: procurati un calibro come mostrato nella Figura 6 o preparalo.

Figura 6

Metodo: – Imposta il comparatore a zero su una superficie piana.

– Controlla che quando il misuratore viene rimosso dalla superficie piana, lo stilo abbia una corsa che gli permetta di raggiungere un valore superiore alla profondità della cuvetta da misurare.

– Posiziona la base o il righello di supporto del calibro sulla flangia inferiore, facendo attenzione a posizionarlo diametralmente e con lo spessimetro a contatto con la base dell’area della cuvetta.

– Muovi leggermente il calibro fino a trovare il punto di massima lettura sul quadrante. A questo punto avremo la misura desiderata.

Lo stilo dovrebbe essere a punta fine e abbastanza lungo. Per assicurarsi che la base da misurare sia in una posizione stabile e ferma, si consiglia di sostenerla su un corpo flangiato dello stesso diametro.

Metodo alternativo: Misurazione con un micrometro e l’aiuto di un righello, come mostrato nella figura nº 6. Lo spessore della striscia e lo spessore della banda stagnata devono essere dedotti dalla lettura.

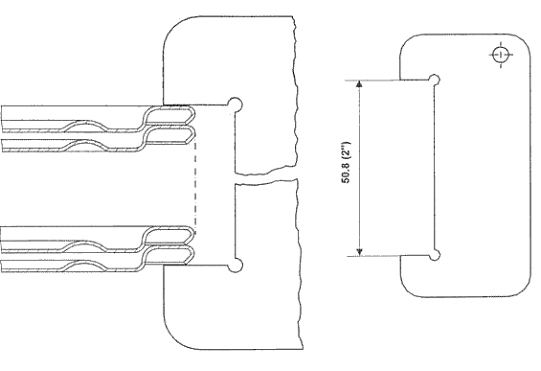

NUMERO DI COPERTURE IN 2 POLLICI (50,8 mm) “E” Scopo: determinare indirettamente che l’altezza di arricciatura delle coperture sia quella specificata. Questo assicura un movimento fluido dei fondi attraverso l’aggraffatrice e una corretta sigillatura.

Strumento di misura: calibro per verificare il numero di coperchi in 50,8 mm, secondo la figura 7.

Figura 7

Metodo: – Inserisci un numero di tappi sufficiente a riempire, senza pressione o allentamento, la fessura del calibro – Conta il numero di tappi che entrano. Metodo alternativo: Imposta un calibro a 50,8 mm e usalo come calibro.

PROFILO DEL PANNELLO INFERIORE “G” Scopo: Garantire un comportamento adeguato del fondo durante l’utilizzo del contenitore. Strumento di misura: Visivo. Metodo: Osservazione diretta.

PESO DEL COMPOSTOScopo: verificare che il peso del composto contenuto nella flangia inferiore sia quello specificato.

Il composto svolge un ruolo importante nel garantire la tenuta della guarnizione, quindi è essenziale che sia presente nella giusta quantità. Strumenti di misura: bilancia da laboratorio precisa al mgr. Contenitore a prova di calore. Fonte di calore. Termometro (da 0 a 100 ºC).

Metodo:– Principio: pesare la differenza di uno sfondo con e senza composto. – Campione: quattro sfondi presi a caso. – Reagente: soluzione al 50% di alcol 96º in acqua. – Sequenza:

- Numera i fondi e pesali uno per uno.

- Immergili nel reagente per circa 2 o 3 minuti, mantenendo il bagno caldo, circa 90°C.

- Strofina il composto finché non si stacca, facendo attenzione a non danneggiare la vernice interna.

- Per rimuovere completamente il composto, potrebbe essere necessario appoggiare la flangia in piano, utilizzando delle pinze, e ripetere l’operazione.

- Ripesa i fondi, uno per uno.

- Determina il peso del composto di ciascuno per differenza.

- Calcola la media aritmetica delle quattro letture.

COMMENTISebbene in alcuni test sia indicato un metodo alternativo, tramite misurazione diretta, è meglio utilizzare i calibri, per i seguenti vantaggi: – Avere un criterio costante ed eliminare la possibilità di errore di misurazione.

– Facilità di implementazione. Formazione del personale molto semplice.