के मामले में धातु उद्योग, इस नाम के तहत उत्पादों की एक श्रृंखला शामिल है, जिनके मूल अनुप्रयोग सीलिंग सामग्री के रूप में उपयोग किया जाना है और जिसे “निलंबन या समाधान के रूप में कार्बनिक पदार्थों के मिश्रण के रूप में परिभाषित किया जा सकता है, जिसका उपयोग कंटेनर बंद करने या रिक्त स्थान भरने और रिसाव-सबूत जोड़ों को प्राप्त करने के लिए किया जाता है”।

परंपरागत रूप से कार्बनिक सीलिंग यौगिकों के तीन वर्ग रहे हैं:

– 1.- ढक्कन बंद करने के लिए तरल यौगिक ।

– 2.- बॉडी के लेटरल सीम के लिए सॉलिड सीमेंट , एक बार कास्ट करने पर लगाया जाता है।

– तीसरा।- तरल सीमेंट “पेस्ट” (गोंद) के रूप में रिक्त स्थान को भरने के लिए, शरीर के निकला हुआ किनारा में या लीक को कवर करने के लिए उपयोग किया जाता है।

पिछले दो वर्ग आज उनका उपयोग बहुत कम हो गया है। सबसे पहले, इसके विपरीत, सभी धातु के कंटेनरों में इसका उपयोग अनिवार्य है यदि आप पर्याप्त बंद करना चाहते हैं , इसलिए हम अभी से इस पर ध्यान केंद्रित करेंगे।

कवर क्लोजर के लिए सीलिंग कंपाउंड

ढक्कन बंद करने के लिए उपयोग किए जाने वाले यौगिक रबर-आधारित सामग्री (या रबर) हैं जो ढक्कन के पंख पर विभिन्न तरीकों से लागू होते हैं और बंद होने के अंदर एक प्रभावी सील के रूप में कार्य करते हैं, अर्थात कंटेनर के ढक्कन-बॉडी जंक्शन पर। .

मूल रूप से, आदिम कंटेनरों में टिन के योगदान से सोल्डर के माध्यम से ढक्कन को शरीर से जोड़ा जाता था। इस वेल्डिंग ने संघ को निर्विवाद बना दिया। लेकिन 1880 में इंटरलॉकिंग हुक की एक जोड़ी के माध्यम से ढक्कन को शरीर से जोड़ने का एक नया तरीका सामने आया। इसके साथ वह क्लोजर दिखाई दिया जो आज भी उपयोग किया जाता है। इस संघ को वायुरोधी बनाने के लिए, दोनों धातु के हुकों के बीच एक सीलिंग तत्व को शामिल करना आवश्यक था, इसके साथ ही बंद करने के लिए जोड़ों ने एक उपस्थिति बनाई।

पहली सीलिंग सामग्री एक अंगूठी के आकार में कागज थी जिसे ढक्कन के पंख में समायोजित किया गया था, इसे बंद होने पर बंद करने में शामिल किया गया था। बाद में इसे घर के बने कंटेनरों के जार में इस्तेमाल होने वाली रबड़ की अंगूठी से बदल दिया गया।

1900 में, तरल रूप में एक यौगिक विकसित किया गया था जिसे नियंत्रित मात्रा में ढक्कन के निकला हुआ किनारा पर छिड़का जा सकता था। दबाव लगाने और कैप को तेज गति से घुमाकर एप्लिकेशन ऑपरेशन में सुधार किया गया। इस प्रकार प्रशासित ड्रॉप पर्याप्त एकरूपता के साथ विंग के पूरे समोच्च के चारों ओर केन्द्रापसारक बल की कार्रवाई से फैल गया था। समय बीतने के साथ और जैसे-जैसे सीलिंग की स्थिति की आवश्यकताओं और ज्ञान में वृद्धि हुई, विभिन्न प्रकार के कार्बनिक यौगिक दिखाई दिए जो पैक किए गए उत्पाद की स्थितियों और बंद होने के प्रकार के अनुकूल हो गए।

सीलिंग यौगिक आवश्यकताएं

उपयोग के लिए स्वीकार्य होने के लिए एक सीलिंग परिसर में निम्नलिखित सामान्य गुण होने चाहिए:

– उपयुक्त रूप से लगाएं और ठीक करें ।

– समापन प्रयासों की यांत्रिक क्रियाओं के प्रति प्रतिरोधी रहें

– पैक किए गए उत्पाद का रासायनिक रूप से प्रतिरोध करें ।

– गंध और जायके के योगदान से मुक्त रहें।

– किफायती रहें।

संघटन

सीलिंग यौगिकों के एक विशिष्ट सूत्रीकरण में निम्नलिखित मूल तत्व शामिल हैं:

ठोस सामग्री :

इलास्टोमर्स (रबर या प्लास्टिक) 20 – 25%

राल 10 – 25%

पिगमेंट 40 – 60%

विलायक तरल 30% न्यूनतम

% को वजन द्वारा संदर्भित किया जाता है।

उच्च ठोस सीलिंग यौगिक कठिन चलते हैं। किसी पदार्थ के प्रवाह के प्रतिरोध का वर्णन करने की अवधारणा को “चिपचिपापन” शब्द द्वारा परिभाषित किया गया है। चिपचिपाहट को कप के माध्यम से एक पूर्ण क्षमता के साथ और एक फ़नल के आकार में मापा जाता है, जो कि उनके छिद्र के माध्यम से बहने वाले तरल के लिए लगने वाले समय को नियंत्रित करता है। एक पदार्थ अधिक चिपचिपा होता है जितना अधिक समय लगता है।

जब कोई पदार्थ जैसे यौगिक बहने से पहले एक निश्चित बल का विरोध करता है, तो इसे “प्लास्टिक” सामग्री कहा जाता है। अधिकांश सीलिंग यौगिक मुक्त प्रवाह नहीं कर रहे हैं और प्लास्टिक-चिपचिपा श्रेणी में हैं; इसलिए, उन्हें विशेष हैंडलिंग और एप्लिकेशन विधियों की आवश्यकता होती है।

इलास्टोमर

“इलास्टोमर्स” को उन सामग्रियों के रूप में परिभाषित किया जा सकता है जो अपने प्रारंभिक आयाम – या स्थिति – पर लौटने में सक्षम हैं – जब कोई विरूपक बल उन पर कार्य करना बंद कर देता है। इस प्रकार, उदाहरण के लिए, रबर एक इलास्टोमेर है जो कमरे के तापमान पर अपनी प्रारंभिक लंबाई से कम से कम दोगुनी तक फैल सकता है और अपने मूल आकार में वापस आ सकता है।

इलास्टोमर्स सीलिंग यौगिकों के सबसे महत्वपूर्ण घटक हैं। जब बंद करने के अंदर दबाया जाता है, तो वे बंद होने की आंतरिक सतहों को अपनी लोच के लिए धन्यवाद देते हैं, पूरे को सील कर देते हैं। वे कंटेनरों में निहित उत्पादों के भौतिक और रासायनिक प्रभावों का विरोध करते हुए काफी निष्क्रिय सामग्री भी हैं।

इलास्टोमर्स की एक श्रृंखला है जो आपको इसके उपयोग के आधार पर सबसे उपयुक्त चुनने की अनुमति देती है। प्राकृतिक रबर लेटेक्स से प्राप्त होता है, जो बदले में कुछ उष्णकटिबंधीय पौधों के रस से निकाला जाता है। यह गर्मी और उपयुक्त उपचारों के माध्यम से उपयोग के लिए तैयार किया जाता है। कंपाउंडिंग में प्राकृतिक रबर का सीमित उपयोग होता है। ज्यादातर मामलों में, रबर या सिंथेटिक रबर का उपयोग किया जाता है जैसे: नियोप्रिन, ब्यूटाडाइन, पॉलीइथाइलीन, आदि।

यौगिकों की “एच्लीस हील” उनके तेल और ग्रीस के प्रतिरोध में है। सभी यौगिक तेल प्रतिरोधी नहीं होते हैं। उनमें से कई ऐसे हैं जो तेल की क्रिया के तहत नरम हो जाते हैं, अपने गुणों को खो देते हैं और दबाव के तहत वे बंद होने के अधीन होते हैं, वे आंशिक रूप से निष्कासित हो जाते हैं। इससे इसकी जकड़न खत्म हो जाती है। यह परीक्षण इतना निर्णायक है कि यौगिकों को वास्तव में दो बड़े समूहों में वर्गीकृत किया जाता है: “तेल प्रतिरोधी” (तेल सबूत) या नहीं। वे तेल प्रतिरोधी हैं या नहीं, यह काफी हद तक इस्तेमाल किए गए इलास्टोमेर पर निर्भर करता है। अधिकांश घिसने वाले इस स्थिति को पूरा नहीं करते हैं, हालांकि उचित उपचार (वल्केनाइजेशन) के साथ वे आंशिक रूप से प्रतिरोधी हो सकते हैं। कुछ सिंथेटिक रबड़ ऐसे हैं जो इस शर्त को सर्वोत्तम रूप से पूरा करते हैं।

रेजिन

प्राकृतिक रेजिन हल्के स्वर वाले चिपचिपे पदार्थ होते हैं जिन्हें पाइन जैसे कुछ पेड़ों से निकाला जाता है। सामान्य तौर पर, रेजिन संकेतित या सिंथेटिक मूल के रूप में प्राकृतिक हो सकते हैं, बाद वाले को कच्चे माल और एक रासायनिक प्रक्रिया से तैयार किया जाता है। उन्हें विभिन्न समूहों में वर्गीकृत किया जाता है जैसे: फेनोलिक, विनाइल, एपॉक्सी, आदि।

सीलिंग यौगिकों के निर्माण में उपयोग किए जाने पर रेजिन कई कार्यों को पूरा करते हैं, जैसे:

– वे बंद होने की आंतरिक दीवारों के पालन की अनुमति देते हैं।

– वे इसे एक निश्चित स्थिरता – “बॉडी” – देते हैं।

– वे चिपचिपाहट बढ़ाते हैं।

– ठोस पदार्थों की उच्च सांद्रता की सुविधा।

यौगिकों के निर्माण में, सिंथेटिक रेजिन का अधिमानतः उपयोग किया जाता है , क्योंकि यह प्रत्येक मामले में वांछित गुण प्राप्त करने के लिए उपयुक्त कच्चे माल (मोनोमर्स) का उपयोग करके संभव है।

पिगमेंट

यौगिकों में कुछ सामग्रियों की महत्वपूर्ण मात्रा होती है जो उनके भौतिक गुणों में सुधार करती हैं जैसे: कठोरता, कठोरता, प्रतिरोध। गुण जो क्लोजर के गठन के दौरान उत्पन्न होने वाले घर्षण, फाड़ने और काटने के प्रभावों का सामना करने के लिए बहुत जरूरी हैं।

वर्णक विशिष्ट अकार्बनिक रासायनिक यौगिक हैं जैसे कैल्शियम कार्बोनेट, टैल्क, जिंक ऑक्साइड, टाइटेनियम ऑक्साइड या कार्बन ब्लैक। वे प्राकृतिक उत्पाद भी हो सकते हैं जैसे बहुत महीन मिट्टी (बैराइट्स)। वे वे हैं जो विशेषता रंग को यौगिक में संचारित करते हैं, जो आमतौर पर ग्रे होता है, हालांकि लाल या हल्के रंग भी होते हैं।

तरल पदार्थ (विलायक)

एक यौगिक में, तरल चरण या सॉल्वैंट्स के कई कार्य होते हैं:

– यह द्रव है जो यौगिक के ठोस तत्वों के लिए एक वाहन के रूप में कार्य करता है .

– इसका अनुपात काफी हद तक यौगिक की चिपचिपाहट और घनत्व की डिग्री निर्धारित करता है और इसलिए प्रवाह के प्रतिरोध को निर्धारित करता है।

– द्रव की तरह व्यवहार करके यौगिक को संभालने में मदद करता है ।

– यह गमिंग मशीनों में इसका अनुप्रयोग संभव बनाता है क्योंकि इसे बूंदों के रूप में लगाया जा सकता है।

सॉल्वैंट्स के दो बड़े समूह हैं:

क) विलायक-आधारित : वे जैविक उत्पाद हैं जैसे: एसीटोन, हेक्सेन, टोल्यूनि, आदि। एक बार ढक्कन लगाने के बाद उनके पास वाष्पीकरण करने की संपत्ति होती है। पर्यावरणीय समस्याओं के कारण इसका उपयोग तेजी से कम हो रहा है। ये अत्यधिक ज्वलनशील होते हैं

ख) पानी आधारित : इस मामले में, पानी मूल रूप से अमोनिया की थोड़ी मात्रा के साथ तनु तत्व के रूप में उपयोग किया जाता है। वे अधिक पारिस्थितिक हैं, लेकिन उनके उन्मूलन के लिए अधिक तीव्र ताप स्रोत के उपयोग की आवश्यकता होती है।

सीलिंग यौगिकों की वैकल्पिक सामग्री

उपरोक्त मूल तत्वों के अतिरिक्त, वैकल्पिक पदार्थों की एक और श्रृंखला जोड़ी जा सकती है, जैसे:

क) एंटीऑक्सीडेंट

इसका उपयोग इलास्टोमेर पर ऑक्सीजन के बिगड़ते प्रभाव से बचने या कम करने के द्वारा यौगिक जीवन को बढ़ाने के लिए किया जाता है।

बी) प्लास्टिसाइज़र

अधिक कुशल मिश्रण की अनुमति देने के लिए और यौगिक में कुछ चिकनाई देने के लिए इसे थोड़ी मात्रा में जोड़ा जा सकता है। वे वैसलीन, खनिज तेल आदि जैसे स्नेहक हैं।

अन्य वैकल्पिक सामग्री हो सकती है।

additives

इन तत्वों को उपयोग करने से ठीक पहले यौगिक में जोड़ा जाता है। इसके निगमन के बाद, यौगिक की उपस्थिति के प्रभावी होने के लिए उपयोग की जाने वाली समय सीमा होती है। इस समय के बाद, परिसर संरचनात्मक रूप से संशोधित किया गया है और उपयोग के लिए उपयुक्त नहीं है।

ए) त्वरक

वे पदार्थ हैं जो एक यौगिक में एक इलास्टोमेर की तेल प्रतिरोध विशेषताओं में तेजी लाते हैं – सुधार करते हैं। वल्केनाइजेशन की रासायनिक क्रिया में मदद करता है और तैलीय उत्पादों के संपर्क में यौगिक के नरम होने के जोखिम को कम करता है। इसे जलजनित और विलायकजनित यौगिक दोनों में जोड़ा जा सकता है।

बी) एक्टिवेटर

पानी आधारित यौगिकों में जोड़ा गया, यह वल्केनाइजेशन प्रतिक्रिया को चलाने में मदद करता है, जिससे तेलों के प्रतिरोध में सुधार होता है।

सी) एंटी-मेम्ब्रेन समाधान

यह एक लेसिथिन-आधारित सामग्री है जो गमिंग ऑपरेशन के दौरान यौगिक में तंतुओं और झिल्लियों के निर्माण को रोकता है। इसे कम मात्रा में मिलाया जाता है और इसके समावेश के बाद अधिकतम 24 घंटे तक सक्रिय रहता है।

डी) कैनसुरफास

यह एक गीला करने वाला एजेंट है जिसे स्नेहन प्राप्त करने वाले ढक्कन पर लागू होने पर कवरेज में सुधार के लिए पानी आधारित यौगिकों में जोड़ा जाता है। इसका उपयोग यौगिक की परत को धातु की सतह पर “अंतराल” छोड़े बिना – समान रूप से – समान रूप से फैलाना आसान बनाता है। यह चिपचिपाहट को भी स्थिर करता है और ठोस और तरल कणों को अलग होने से रोकता है।

सीलिंग यौगिकों का वर्गीकरण

यौगिकों को उनके विभिन्न कारकों के आधार पर वर्गीकृत किया जा सकता है। वे कैसे आधारित हैं:

ए) ठोस सामग्री

ठोस पदार्थों के प्रतिशत के अनुसार, यौगिकों को “कम” या “उच्च” सामग्री के रूप में वर्गीकृत किया जाता है। % ठोस पदार्थों का कोई निर्धारित मूल्य नहीं है जिससे एक यौगिक “उच्च सामग्री” का है, लेकिन 50% से यह पहले से ही माना जा सकता है कि यह है। जब 20वीं शताब्दी की शुरुआत में इनका इस्तेमाल शुरू हुआ, तो ठोस पदार्थों का हिस्सा केवल 6% था। समय के साथ यह बढ़ता गया। आज “उच्च सामग्री” का उपयोग व्यापक हो गया है, जो 70% या उससे अधिक तक पहुंच गया है। उच्च सामग्री वाले यौगिक तेजी से ठीक होते हैं और कम तरल चरण का उपयोग करते हैं। इसलिए वे ऊर्जा और कच्चे माल की खपत को कम करते हैं।

बी) उपयोग करें

इसके उपयोग के कारण, ढक्कन के लिए एक यौगिक का उपयोग किया जा सकता है: ए) खाद्य पैकेजिंग या बी) औद्योगिक पैकेजिंग। इसके अवयवों की गुणवत्ता इस उपयोग पर निर्भर करेगी। भोजन के लिए एक यौगिक एक उच्च श्रेणी के इलास्टोमेर से बनाया जाएगा जो उच्च तापमान और इसकी प्रक्रिया के दौरान उत्पन्न होने वाले मजबूत दबावों का प्रतिरोध करता है। जब कंटेनर थर्मल प्रक्रिया का समर्थन नहीं करता है, तो यौगिक इन कठोर परिस्थितियों के अधीन नहीं होगा और केवल सीलिंग संयुक्त के रूप में कार्य करेगा, इसलिए इसके घटकों में कम उच्च गुण हो सकते हैं।

सी) उत्पाद के लिए प्रतिरोध

वे तेल और वसा के प्रतिरोधी हैं या नहीं, इस पर निर्भर करते हुए उन्हें दो बड़े समूहों में बांटा गया है। उन्हें बाजार में “ऑयल प्रूफ” यौगिक कहा जाता है। या “कोई तेल प्रमाण नहीं।” जैसा कि पहले ही संकेत दिया गया है, यह मुख्य रूप से इलास्टोमेर और उपयुक्त योजक, त्वरक और सक्रियकर्ताओं के उपयोग पर निर्भर करता है।

डी) क्लोजर प्रकार

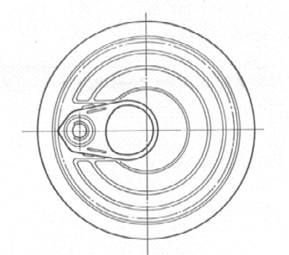

- a) प्रिजर्व के लिए जोड़। यह यौगिकों का सबसे आम उपयोग है। उन्हें एक ढक्कन के पंख पर लगाया जाता है जिसे बाद में एक सामान्य क्लोजर (सर्टिडो) में एकीकृत किया जाएगा।

- ख) कैप के लिए गास्केट इन अन्य अनुप्रयोगों में शामिल हैं, उदाहरण के लिए, पेंट के लिए “बाल्टी” प्रकार के कंटेनर (बाल्टी) जहां टोपी का पुन: उपयोग किया जा सकता है और शरीर के मुंह पर टिका होता है। ये यौगिक स्पंजी होते हैं और इनकी अलग-अलग विशेषताएँ होती हैं। उन्हें विशेष रूप से “पफ” प्रकार कहा जाता है, उनमें ठोस पदार्थों का% बहुत अधिक हो सकता है – 80% या अधिक तक – लेकिन अन्य प्रकार भी हैं।

मैं) आवेदन

जिस तरह से इसे ढक्कन पर लगाया जाता है वह भी विभिन्न प्रकार के यौगिकों को जन्म देता है।

- ए) इंजेक्शन : जब आवेदन एक गोल ढक्कन पर होता है, तो यह 0.6 से 0.9 मिमी के व्यास के साथ एक नोजल के माध्यम से एक बूंद गिरने से किया जाता है जो दबाव सर्किट से खिलाया जाता है। इंजेक्शन का दबाव 0.5 से 1.5 किलोग्राम / सेमी 2 के बीच भिन्न हो सकता है। टोपी का एक साथ रोटेशन यौगिक की बूंद के सही वितरण की अनुमति देता है।

- बी) मुद्रण : जब ढक्कन गोल नहीं होता है, तो पिछली प्रणाली लागू नहीं की जा सकती। इस मामले में, दो विकल्प हैं: ए) टैम्पोन द्वारा क्लासिक, जिसमें ब्रिम के अनुमानित आकार के साथ एक उपकरण, यौगिक के जमाव में डूबा हुआ है और फिर एक वैकल्पिक आंदोलन द्वारा, ढक्कन के किनारे पर प्रवेशित यौगिक को जमा करता है। इसलिए यह एक स्टाम्प या स्टाम्प के संचालन के समान है, इसलिए इसका नाम है। बी) आधुनिक बौछार, जो उपरोक्त की एक मिश्रित प्रणाली है। इस मामले में टैम्पन टोपी के किनारे पर स्नान के रूप में कार्य करता है। ऐसा करने के लिए, इसमें सुइयों द्वारा बाधित छोटे छेदों की एक श्रृंखला होती है, जब पंख पर दबाव डाला जाता है, तो छेद खुल जाते हैं। शावर को प्रेशर टैंक से खिलाया जाता है। बाद वाले की ऐप क्वालिटी बेहतर है। मामले में प्रयुक्त यौगिक बी) कम% ठोस है।

सामान्य तौर पर, गैर-गोल ढक्कन के लिए तैयार किए गए यौगिकों में गोल ढक्कन की तुलना में कम ठोस सामग्री होती है।

एक बार सूखने के बाद लगाए जाने वाले यौगिक का वजन ठीक से नियंत्रित होता है। इसकी गणना करने के लिए, यह ध्यान में रखा जाना चाहिए कि मात्रा को भरने की एक निश्चित मात्रा माननी चाहिए, जो बदले में बंद होने के आकार का एक कार्य है और इसलिए ढक्कन के फ्लैप के आयाम को चिपकाया जाना चाहिए। इस स्थिर स्थिर आयतन को जानकर, कुछ सरल सूत्र जिसमें इसका घनत्व और ठोस पदार्थों का % हस्तक्षेप करते हैं, साथ में ढक्कन के फ्लैप के विकास के साथ, गीला और सूखा लगाने की मात्रा निर्धारित करते हैं।

एफ) ठीक हो गया

इस पहलू से निपटने के लिए , यह ध्यान रखना आवश्यक है कि यौगिक “विलायक-आधारित” या “जल-आधारित” है क्योंकि उपचार दोनों मामलों में अलग है।

सामान्य तौर पर, सभी यौगिकों को ठीक होने के लिए उनके आवेदन के बाद एक निश्चित समय बीतने की आवश्यकता होती है। आवेदन करने के बाद सुनिश्चित करने वाली पहली बात यह है कि विलायक हटा दिया गया है या वाष्पित हो गया है। वाष्पीकरण की गति विलायक के प्रकार, प्रतिशत ठोस और तापमान पर निर्भर करती है। “विलायक आधार” के मामले में यह बहुत आसान है क्योंकि यह अस्थिर होता है। “पानी के आधार” के मामले में ओवन के माध्यम से जाना जरूरी है हालांकि कुछ बारीकियां हैं जिन्हें हम बाद में देखेंगे।

एक यौगिक का इलाज उसके भौतिक सुखाने से कहीं अधिक है। यह इलास्टोमेर और राल अणुओं के भीतर रासायनिक प्रतिक्रियाओं की एक श्रृंखला को वहन करता है, जो रबर के तेल के प्रतिरोध के निर्णायक तरीके से इसके अच्छे प्रदर्शन को प्रभावित करता है। आमतौर पर गर्मी रासायनिक प्रक्रिया को उसकी अवधि कम करने में तेजी लाने में मदद करती है।

“विलायक-आधारित” यौगिकों में, ऊष्मा का उपयोग अनिवार्य नहीं है , लेकिन इसका थोड़ा सा योगदान हमेशा सकारात्मक होता है, और भी अधिक यदि ढक्कनों को कम समय में उपयोग किया जाना है। इस प्रकार के कंपाउंड के मामले में, कैप के बाद के हीटिंग को कंपाउंड को लगाने से पहले मध्यम प्रीहीटिंग से बदला जा सकता है। सामान्य अभ्यास यह है कि इस प्रकार के यौगिक के साथ कवर के गमिंग में, बाद के इलाज ओवन का आमतौर पर उपयोग नहीं किया जाता है। विस्फोट के जोखिम को कम करने के लिए अच्छी निकासी के साथ वाष्प की सक्शन हमेशा आवश्यक होती है।

“जल-आधारित” रबर के मामले में, एक ओवन का हमेशा उपयोग किया गया है और इसका उपयोग जारी है , क्योंकि पानी आसानी से वाष्पित नहीं होता है और इसके वाष्पीकरण के लिए लंबे समय तक भंडारण समय की आवश्यकता होगी, एक ऐसा समय जो क्रिया के कारण नकारात्मक होगा ढक्कन पर पानी का। ये ओवन लगभग 80-120ºC या उससे अधिक के तापमान पर काम करते हैं और लगभग 95% आर्द्रता को समाप्त करने में सक्षम हैं। सुखाने का समय तापमान और उपयोग किए जाने वाले यौगिक के प्रकार का एक कार्य है।

लेकिन तेजी से उच्च ठोस सामग्री वाले यौगिकों के उपयोग के साथ, पानी की मात्रा को समाप्त करना कम होता है, जिससे इन कार्यों के लिए आवश्यक उपकरण के साथ, आवेदन के बाद एक और हीटिंग के बाद ढक्कन को पहले से गरम करके ओवन को बदलना संभव हो जाता है। एक ओवन की तुलना में। किसी भी मामले में, इसका उपयोग पारंपरिक ओवन की तुलना में हमेशा कम कुशल होता है और इसके पूर्ण सुखाने की सुविधा के लिए ढक्कन का उपयोग करने से पहले लंबे समय तक भंडारण समय की आवश्यकता होती है, पसीने की अनुमति देने वाली पैकेजिंग का उपयोग किया जाना चाहिए।

किसी भी प्रकार के यौगिक के लिए, कम से कम 48 घंटे की न्यूनतम भंडारण अवधि हमेशा इसके आवेदन के बाद और सीम में इसके उपयोग से पहले आवश्यक होती है। यह सुनिश्चित करने में मदद करता है कि जटिल इलाज और सुखाने की प्रक्रिया पूरी हो गई है। उपयोग के समय अवशिष्ट नमी 1.5% से अधिक नहीं होनी चाहिए ।

सीलिंग यौगिकों का भंडारण

कंपाउंड के ड्रमों को सूखी जगह और ढककर रखना चाहिए। पानी आधारित यौगिक के मामले में अधिक महत्वपूर्ण होने के कारण तापमान में बड़े बदलाव नहीं हो पाएंगे, जहां किसी भी स्थिति में यह हिमांक तापमान तक नहीं पहुंचेगा।

उन्हें इस तरह से भी संग्रहित किया जाना चाहिए कि “पहले अंदर, पहले बाहर” मानदंड लागू किया जा सके।

सीलिंग यौगिकों की तैयारी

उपयोग से ठीक पहले सभी यौगिकों को हिलाया जाना चाहिए। इसके लिए विशिष्ट उपकरण हैं, जिन्हें इस विचार के साथ डिजाइन किया गया है कि वे इस ऑपरेशन में हवा को अवशोषित न करें, क्योंकि इससे इसके अनुप्रयोग को नुकसान होगा, जिससे बुलबुले बनेंगे। हिलाने का समय और शर्तें कंपाउंड के प्रकार पर निर्भर करती हैं और कंपाउंड निर्माता द्वारा प्रदान की जाती हैं। कुछ यौगिक जिन्हें अन्य सामग्रियों को जोड़ने की आवश्यकता होती है, जैसा कि हम पहले ही देख चुके हैं, यह उनके योगदान के लिए उपयुक्त क्षण है।

0 Comments