En el caso de la industria metalgráfica, bajo este nombre se engloban una serie de productos, cuya aplicación básica es ser usados como materiales sellantes y que podrían definirse como “la mezcla de materiales orgánicos en forma de suspensión o solución, usados para sellar los cierres de envases o para llenar espacios y conseguir uniones a prueba de fugas”.

Tradicionalmente ha habido tres clases de compuestos sellantes orgánicos:

– 1ª.- Compuestos líquidos para el cierre de tapas.

– 2ª.- Cementos sólidos para la costura lateral de cuerpos, aplicados una vez fundidos.

– 3ª.- Cementos líquidos en forma de “pastas” (colas) para rellenar espacios, usados en pestañas de cuerpos ó para tapar fugas.

Las dos últimas clases su uso hoy día esta muy reducido. La primera por el contrario, su empleo es obligado en la totalidad de los envases metálicos si se quiere obtener un cierre adecuado, por tanto nos centraremos en ella de aquí en adelante.

COMPUESTOS SELLANTES PARA CIERRES DE TAPAS

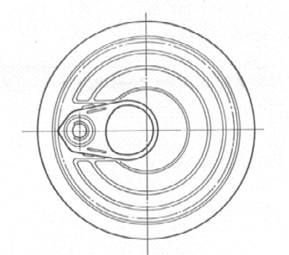

Los compuestos usados para el cierre de tapas son materiales a base de gomas ( o caucho) que se aplican por diferentes métodos sobre el ala de la tapa y actúan como un efectivo sello dentro del cierre, es decir en la unión tapa-cuerpo del envase.

Originariamente, los primitivos envases tenían la tapa unida al cuerpo por medio de una soldadura por aportación de estaño. Esta soldadura por sí misma, conseguía que la unión fuese estanca. Pero en 1880 apareció una nueva forma de unir la tapa al cuerpo por medio de un par de ganchos que se entrelazaban entre sí. Con ello aparecía el cierre que sigue empleándose hoy día. Para conseguir que esta unión fuese hermética se precisó incorporar un elemento sellante entre ambos ganchos metálicos, con esto hizo acto de presencia las juntas para cierres.

El primer material sellante fue de papel en forma de anillo que se ajustaba al ala de la tapa, quedando incorporado al cierre cuando el mismo se realizaba. Posteriormente se sustituyó por un anillo de caucho similar al usado en los frascos de envases caseros.

En 1900, se desarrolló un compuesto en forma liquida que se podía aplicar a chorro sobre el ala de la tapa en cantidad controlada. La operación de aplicación se mejoró realizando la misma a presión y haciendo girar la tapa a gran velocidad. Así la gota administrada se extendía por la acción de la fuera centrifuga en todo el contorno del ala con bastante uniformidad. Con el paso de tiempo y conforme aumentaron los requerimientos y el conocimiento de las condiciones del sellado, fueron apareciendo diferentes tipos de compuestos orgánicos que se adaptaban a las condiciones del producto envasado y del tipo de cierre del bote.

REQUERIMIENTOS DE LOS COMPUESTOS SELLANTES

Un compuesto sellante debe tener las siguientes propiedades generales para que sea aceptable su uso:

– Estar convenientemente aplicado y curado.

– Ser resistente a las acciones mecánicas de los esfuerzos del cierre

– Resistir químicamente al producto envasado.

– Estar libre de contribución de olores y sabores.

– Ser económico.

COMPOSICIÓN

Una formula típica de los compuestos sellantes incluye los siguientes ingredientes básicos:

Contenido de sólidos:

Elastómeros (Caucho ó plástico) 20 – 25 %

Resina 10 – 25 %

Pigmentos 40 – 60 %

Líquido Disolvente 30% mínimo

Los % están referidos al peso.

Los compuestos sellantes con mayor contenido en sólidos tienden a correr con dificultad. El concepto para describir la resistencia de una sustancia a fluir se define con el termino “viscosidad”. La viscosidad se mide por medio de unas copas de capacidad de terminada y en forma de embudo, controlando el tiempo que tarda en discurrir el líquido contenido en ellas a través de su orificio. Una sustancia es tanto más viscosa cuanto mas tarda en fluir.

Cuando una sustancia tal como el compuesto resiste una fuerza determinada antes de fluir, se le designa como un material “plástico”. La mayoría de los compuestos sellantes no son libres de fluir y están en la categoría plástico-viscosos; por tanto, requieren métodos especiales de manejo y aplicación.

ELASTÓMEROS

Se pueden definir como “elastómeros” aquellos materiales que son capaces de retornar a su dimensión –o posición – inicial cuando cesa de actuar sobre ellos una fuerza deformante. Así por ejemplo el caucho es un elastómero que puede estirarse por lo menos el doble de su longitud inicial a la temperatura ambiente y regresar a su medida original.

Los elastómeros son los componentes más importantes de los compuestos sellantes. Al ser presionados en el interior del cierre, se adaptan gracias a su elasticidad a las superficies internas del mismo, sellando el conjunto. También son materiales bastante inertes, resistiendo los efectos físicos y químicos de los productos contenidos en los envases.

Hay una gama de elastómeros que permite escoger el más adecuado en función de su utilización. El caucho natural se obtiene del látex que a su vez se extrae del jugo de ciertas plantas tropicales. El mismo se prepara para su utilización por medio del calor y los tratamientos adecuados. El caucho natural tiene un uso limitado en la formulación de compuestos. En la mayoría de los casos se usan cauchos o gomas sintéticas como: neopreno, butadieno, polietileno, etc.

El “talón de Aquiles” de los compuestos esta en su resistencia al aceite y grasas. No todos los compuestos son resistentes al aceite. Hay muchos de ellos que bajo la acción del aceite se reblandecen, perdiendo sus propiedades y bajo la presión a que se encuentran sometidos dentro del cierre son parcialmente expulsados. Con ello se pierde la estanqueidad del mismo. Esta prueba es tan decisiva que los compuestos en verdad se clasifican en dos grandes grupos: “resistentes al aceite” (oil proof) o no. El que sean resistentes al aceite o no depende en gran medida del elastómero usado. La mayoría de los cauchos no cumplen esta condición, aunque con tratamiento apropiado (vulcanización) pueden ser parcialmente resistentes. Son ciertos cauchos sintéticos los que cumplen mejor esta condición.

RESINAS

Las resinas naturales son sustancias pegajosas y de tonalidades claras que se extraen de ciertos árboles como el pino. Con carácter general las resinas pueden ser naturales como las indicadas o de origen sintético, estas ultimas obtenidas por formulación a partir de materias primas y de un proceso químico. Las mismas se clasifican en diferentes grupos como: fenolicas, vinílicas, epoxy, etc.

Las resinas cumplen varias funciones al ser empleadas en la formulación de los compuestos sellantes, como son:

– Permiten la adherencia del mismo a las paredes internas del cierre.

– Dan cierta consistencia – “cuerpo”- al mismo.

– Aumentan la viscosidad.

– Facilitan concentraciones más altas de sólidos.

En la fabricación de compuestos se emplean preferentemente resinas sintéticas, ya que es posible mediante el uso de las materia primas adecuadas (monómeros), obtener las propiedades deseadas a cada caso.

PIGMENTOS

Los compuestos contienen cantidades importantes de ciertos materiales que mejoran las propiedades físicas de los mismos como: dureza, rigidez, resistencia. Propiedades que les son muy necesarias para soportar los efectos de abrasión, desgarre y corte que se originan durante la formación del cierre.

Los pigmentos son compuestos químicos inorgánicos específicos como el carbonato de calcio, el talco, el óxido de zinc, el óxido de titanio o el negro de humo. También pueden ser productos naturales como tierras muy finas (baritas). Son los que les transmiten el color característico al compuesto, que suele ser el gris aunque también los hay rojos o claros.

LÍQUIDOS (DISOLVENTES)

En un compuesto, la fase liquida o disolventes tienen varias funciones:

– Es el fluido que sirve de vehículo a los elementos sólidos del compuesto.

– Su proporción determina en gran manera el grado de viscosidad y la densidad del compuesto y por tanto su resistencia a fluir.

– Facilita el manejo del compuesto al comportarse como un fluido.

– Hace posible su aplicación en la engomadoras al poderse dosificar en forma de gotas.

Hay dos grandes grupos de disolventes:

a) De base solvente: Son productos orgánicos como: acetona, hexano, tolueno, etc. Presentan la propiedad de evaporarse una vez aplicados sobre la tapa. Su uso se recude cada vez más por problemas medioambientales. Son altamente inflamables

b) De base agua: En este caso se emplea básicamente agua como elemento diluyente con pequeñas cantidades de amoniaco. Son más ecológicos, pero requieren el empleo de una fuente de calor mas intensa para su eliminación.

INGREDIENTES OPCIONALES DE LOS COMPUESTOS SELLANTES

Además de los elementos básicos anteriores, se pueden añadir otra serie de sustancias opcionales como:

a) ANTIOXIDANTE

Se usa para aumentar la vida del compuesto evitando o reduciendo los efectos de deterioro del oxigeno sobre el elastómero.

b) PLASTIFICANTE

Se puede añadir en pequeñas proporciones para permitir una mezcla mucho más eficiente y contribuir a cierta suavidad en el compuesto. Son lubricantes como la vaselina, aceite mineral etc.

Pueden existir otros ingredientes opcionales.

ADITIVOS

Estos elementos se añaden al compuesto justo antes de usarse. Después de su incorporación, el compuesto tiene un límite de tiempo para ser usado para que su presencia sea efectiva. Pasado este tiempo el compuesto se ha modificado estructuralmente y no es adecuado para su empleo.

A) ACELERADORES

Son sustancias que aceleran – mejoran – las características de la resistencia al aceite de un elastómero en un compuesto. Ayuda la acción química de vulcanización y reduce el riesgo de que el compuesto se ablande al contacto con productos aceitosos. Se puede agregar tanto a un compuesto a base de agua como de solvente.

B) ACTIVADOR

Agregado a los compuestos a base de agua ayuda a impulsar la reacción de vulcanización mejorando la resistencia a los aceites.

C) SOLUCIÓN ANTI-MEMBRANA

Es un material a base de lecitina que evita la formación de filamentos y membranas en el compuesto durante la operación de engomado. Se añade en pequeña cantidad y permanece activo un máximo de 24 horas después de su incorporación.

D) CANSURFAS

Es un agente humectante que se añade a los compuestos a base de agua para mejorar la cubrición en el momento de su aplicación sobre tapas que han recibido una lubricación. Con su uso se facilita que se extienda bien – de manera uniforme – la capa de compuesto sobre la superficie metálica, sin dejar ”lagunas”. También estabiliza la viscosidad y evita la separación de las partículas sólidas y liquidas.

CLASIFICACIÓN DE LOS COMPUESTOS SELLANTES

Los compuestos se pueden clasificar en función de sus diferentes factores. Como son en función de:

A) CONTENIDO DE SÓLIDOS

Según el porcentaje de sólidos, los compuestos se clasifican en: “bajo” o “alto” contenido. No hay un valor de % de sólidos determinado a partir del cual un compuesto es de “alto contenido”, pero a partir de un 50 % ya puede considerarse que lo es. Cuando empezaron a usarse a primeros del siglo XX los sólidos suponían solo un 6%. A lo largo del tiempo el mismo se fue aumentando. Hoy día se han generalizado el uso de “alto contenido” llegando al 70% o más. Los compuestos de alto contenido curan más rápido y usan menos fase liquida. Por lo tanto reducen el consumo de energía y de materias primas.

B) USO

Por su uso, un compuesto puede ir destinado a tapas para: a) envases alimentarios o b) envases industriales. De este uso dependerá la calidad de sus ingredientes. Un compuesto para alimentos se hará a base de un elastómero de alto grado que resista a altas temperaturas y fuertes presiones generadas durante su proceso. Cuando el envase no soporta proceso térmico, el compuesto no se verá sometido a estas duras condiciones y solo funcionará como una junta sellante, por lo tanto sus componentes pueden ser de propiedades menos elevadas.

C) RESISTENCIA AL PRODUCTO

Se dividen en dos grandes grupos según sea o no resistente a los aceites y grasas. Se denominan en el mercado compuestos “oil proof.” o “no oil proof.”. Como ya se ha indicado, esto depende fundamentalmente del elastómero y del uso de aditivos, aceleradores y activadores adecuados.

D) TIPO DE CIERRE

- a) Juntas para conservas. Es el uso más común de compuestos. Se aplican sobre el ala de una tapa que luego quedará integrada en un cierre normal (sertido).

- b) Juntas para tapones Esta otras aplicaciones incluyen por ejemplo sobre envases tipo “pail” (cubeta) para pinturas donde la tapa se puede reutilizar y se apoya sobre la boca del cuerpo. Estos compuestos son de tipo esponjoso y de unas características diferentes. A los mismos en concreto se les denomina tipo “puff”, en ellos el % de sólidos puede ser muy alto – hasta el 80 % o mas – pero además existen otros tipos.

E) APLICACIÓN

La forma de aplicarse sobre la tapa también da lugar a diversos tipos de compuestos.

- a) Inyección: Cuando la aplicación es sobre una tapa redonda, se realiza dejando caer una gota por medio de una boquilla de un diámetro entre 0.6 a 0.9 mm que se alimenta de un circuito a presión. La presión de inyección puede variar entre 0.5 a 1.5 Kg/cm2. La rotación simultánea de la tapa permite la distribución correcta de la gota de compuesto.

- b) Impresión: Cuando la tapa no es redonda el sistema anterior no se puede aplicar. Hay en ese caso dos alternativas: a) El clásico por tampón, en el cual un útil con la forma aproximada del ala, se moja en un depósito de compuesto y después por un movimiento alternativo, deposita el compuesto arrastrado sobre el ala de la tapa. Se asemeja por tanto al funcionamiento de un tampón o cuño, de ahí su nombre. B) El moderno por ducha, que es un sistema mixto de los anteriores. El tampón en este caso actúa como una ducha sobre el ala de la tapa. Para ello dispone de una serie de agujeritos obstruidos por unas agujas que al presionar sobre el ala se desplazan abriendo los orificios. La ducha es alimentada desde un depósito nodriza a presión. La calidad de aplicación de este último es mejor. Los compuestos usados en el caso B) tienen menor % de sólidos.

Con carácter general los compuestos destinados a tapas no redondas tienen unos contenidos en sólidos inferiores con relación a los de tapas redondas.

El peso de compuesto a aplicar se controla con precisión una vez seco. Para calcular el mismo se ha de tener en cuenta que la cantidad debe suponer un volumen fijo de relleno, que a su vez es función del tamaño del cierre y por tanto de la dimensión del ala de la tapa a engomar. Conocido este volumen fijo constante, unas simples formulas en las que intervienen la densidad del mismo y el % de sólidos, junto con el desarrollo del ala de la tapa, nos determina la cantidad a aplicar en húmedo y seco.

F) CURADO

Para tratar este aspecto hay que tener muy en cuenta si el compuesto es “base solvente” o “base agua” pues el tratamiento es distinto en ambos casos.

En general todos los compuestos requieren que transcurra un cierto tiempo después de su aplicación para que se puedan considerar curados. Lo primero que hay que procurar una vez hecha la aplicación es que el disolvente se elimine o evapore. La rapidez de evaporación depende del tipo de disolvente, del % de sólidos y de la temperatura. En el caso de “base solvente” es bien fácil pues se volatiliza. En el caso de “base agua” es necesario el paso por un horno aunque hay ciertas matizaciones como luego veremos.

El curado de un compuesto es más que un secado físico del mismo. Lleva consigo una serie de reacciones químicas dentro de las moléculas del elastómero y de la resina, afectando su buena realización de una forma decisiva a la resistencia de la goma al aceite. Usualmente el calor ayuda a que el proceso químico se acelere reduciendo su duración.

En los compuestos “base solvente” no es preceptivo el empleo de calor, pero una ligera aportación del mismo siempre es positiva, más aun si se va a utilizar las tapas en un corto periodo de tiempo. En el caso de este tipo de compuestos, se puede sustituir el calentamiento posterior de la tapa por un moderado precalentamiento del compuesto antes de aplicarlo. La practica habitual es que en el engomado de tapas con este tipo de compuesto no suele usarse horno de curado posterior. Se requiere siempre una aspiración de vapores con buena evacuación para minimizar el riesgo de explosión.

En el caso de gomas “base agua” siempre se ha empleado horno y continua usándose, pues el agua no se evapora fácilmente y requeriría un elevado tiempo de almacenamiento su vaporización, tiempo que seria negativo por la acción del agua sobre la tapa. Estos hornos trabajan a una temperatura aproximada de 80- 120 º C o más y son capaces de eliminar alrededor del 95 % de humedad. El tiempo de secado es función de la temperatura y del tipo de compuesto usado.

Pero con el uso de compuestos cada vez de mas alto contenido en sólidos, la cantidad de agua a eliminar es menor, llegándose a poder sustituir el horno por un precalentamiento de la tapa seguido de otro calentamiento posterior a la aplicación, siendo los equipos necesarios para estas operaciones mas simples que un horno. Su uso en todo caso siempre es menos eficaz que un horno convencional y obliga a un mayor tiempo de almacenamiento antes del empleo de las tapas para facilitar su total secado, debiendo utilizarse embalaje que permita la transpiración.

Para cualquier tipo de compuesto siempre es necesario un periodo de almacenaje mínimo de al menos unas 48 horas después de su aplicación y antes de su uso en un cierre. Esto permite asegurar que el complejo proceso de curado y secado se completa. La humedad residual en el momento de su utilización no debería superar 1.5%.

ALMACENAMIENTO DE LOS COMPUESTOS SELLANTES

Los bidones de compuesto deben almacenarse en un lugar seco y bajo cubierta. La temperatura no podrá sufrir grandes cambios, siendo mas critica en el caso de compuesto a base de agua, donde en ningún caso alcanzará la temperatura de congelación

También se han de almacenar de tal manera que permita aplicar el criterio de “primero en llegar- primero en salir”.

PREPARACIÓN DE LOS COMPUESTOS SELLANTES

Todos los compuestos deberán agitarse justo antes de usarse. Existen equipos específicos para ello, diseñados con la idea de que no absorban aire en esta operación, pues ello perjudicaría su aplicación, dando lugar a burbujas. El tiempo y las condiciones de agitado dependen del tipo de compuesto y son facilitadas por el fabricante del mismo. Algunos compuestos que requieren la adición de otros materiales, como ya hemos visto, este es el momento oportuno para su aportación.

hola

para la aplicacion de compuesto base agua,cuantas vueltas tiene que dar el componente para una buena distribucion homogenea .

El metodo de cuarteo Como se realiza para auditar la distribucion del compuesto y cuaLes son los rangos entre cuartos admisibles

Estimado mis envases presentan una oxidacion en la base, que accion me recomiendan. por favor como subsano.

Buen dia

Estoy solicitando proveedores de Compuesto sellante base solvente para Tapas de Hojalata