सारांश

पैकेजिंग निर्माताओं ने बाज़ार में उपलब्ध उपकरणों को बेहतर बनाने में अपने अनुभव का योगदान दिया है। बॉडी वेल्डर के मामले में भी यही स्थिति रही है। यहां इन मशीनों में तांबे के तार सर्किट में शामिल सुधारों को दर्शाया गया है।

पृष्ठभूमि

आधुनिक वेल्डर के पास काफी अच्छी तरह से डिज़ाइन किया गया तांबे का तार सर्किट होता है, जिसमें आमतौर पर कोई समस्या नहीं होती है। पिछली शताब्दी के “70” और “80 के दशक” की पहली पीढ़ी की स्वचालित मशीनों के मामले में ऐसा नहीं है, उनमें से कई, कमोबेश अद्यतन, अभी भी परिचालन में हैं। कई मॉडलों में, जैसे कि सौड्रोनिक एसबीडब्ल्यू, एबीएम या एफबीबी, तांबे के तार के मूल सर्किट ने कंटेनर के शरीर की वेल्डिंग में कुछ गुणवत्ता सीमाएं पैदा कीं।

यह पैकेजिंग निर्माता ही थे, जिन्होंने विनिर्माण प्रक्रिया के अनुभवों के आधार पर गुणवत्ता संबंधी समस्याओं को खत्म करने के लिए धीरे-धीरे उनमें महत्वपूर्ण सुधार किए। इन निर्माताओं में से, कार्नॉड-फ़्रांस के विशेषज्ञों की टीम बाहर खड़ी थी, जो एक निश्चित उत्पादन दर की स्वचालित मशीनों पर ध्यान केंद्रित करते हुए, वेल्डिंग की तकनीक में महत्वपूर्ण प्रगति में योगदान देने वाले पहले लोगों में से थे। इन विशेषज्ञों के बीच, क्लाउड रेनार्ड की अच्छी “जानकारी” सामने आई, जिन्होंने इस तकनीक में काफी प्रगति में योगदान दिया। यह कार्य उनके ज्ञान का परिणाम है।

वेल्डर लंबे समय तक चलने वाली मशीनें हैं, क्योंकि उनके डिजाइन और संचालन के कारण उनमें बहुत से हिस्से हिलने-डुलने के अधीन नहीं होते हैं, और इसलिए घर्षण और घिसाव के अधीन होते हैं। इसलिए, उचित रखरखाव के साथ, वे कई वर्षों तक “सक्रिय” रह सकते हैं। आज उपर्युक्त मॉडलों का यही हाल है, और कई इकाइयाँ अपने मूल डिज़ाइन को बनाए रखती हैं, इसलिए जो सुधार हम इंगित करेंगे उन्होंने अपनी प्रासंगिकता नहीं खोई है।

कॉपर वायर सर्किट में सुधार

उपरोक्त मशीनों के पहले सर्किट में इलेक्ट्रोड यानी तार के अत्यधिक गर्म होने की समस्या थी। इससे कंटेनर और मशीन पर समस्याओं की एक श्रृंखला उत्पन्न हुई, जैसे:

– वेल्ड के बाहर पिघली हुई धातु के निष्कासन के कारण कंटेनर के अंदर प्रक्षेपण की उपस्थिति।

– वेल्ड क्षेत्र में टैब टूटने के कारण सीम में रिसाव।

– मशीन के कुछ हिस्सों, जैसे वायर सर्किट, वेल्डिंग आर्म, रोलर्स, क्राउन… का अत्यधिक गर्म होना…

– कंटेनर के वेल्डेड सीम में बहुत अधिक गर्मी, जिसके कारण यह फटने के परीक्षण में टूट गया।

– वेल्डिंग शीव्स का अल्प जीवन।

इस लेख को पढ़ना जारी रखने से पहले, हम अनभिज्ञ लोगों को इस वेबसाइट पर प्रकाशित निम्नलिखित कार्यों को पढ़ने की सलाह देते हैं:

– वेल्ड और उसके माइक्रोग्राफ़िक नियंत्रण में “अल्पविराम”।

उनका आत्मसातीकरण उन्हें उन टिप्पणियों का आसानी से अनुसरण करने की अनुमति देगा जो हम नीचे देंगे।

सर्किट में शुरू किए गए सुधार मूल रूप से दो थे:

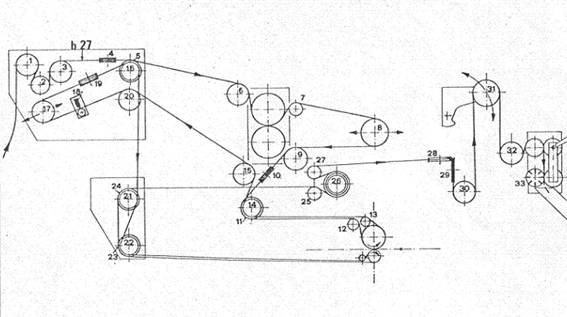

1º.- इसके मार्ग में क्रम बदलें। उदाहरण के लिए, एफबीबी प्रकार के वेल्डर के मामले में, मशीन के मूल संस्करण में, ऊपरी (बाहरी) रोलर को पहले और बाद में निचले (आंतरिक) रोलर को पास किया गया था। चित्र क्रमांक 1 देखें।

चित्र संख्या 1: सौड्रोनिक एफबीबी वेल्डर में मूल तांबे के तार सर्किट

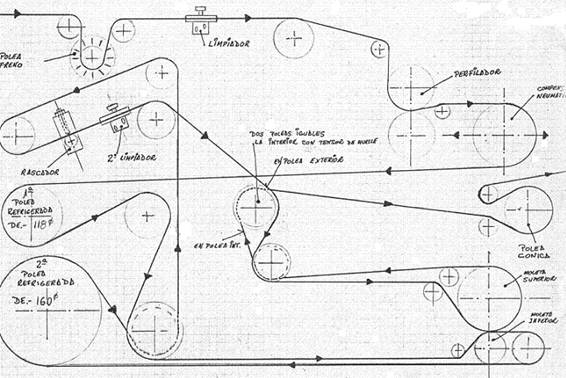

इसके विपरीत, संशोधित सर्किट में, क्रम को उलट दिया गया, पहले निचले से होकर। चित्र संख्या 2 देखें। इस परिवर्तन का स्पष्टीकरण यह है कि निचला रोलर कई कारणों से ऊपरी रोलर की तुलना में अधिक महत्वपूर्ण और नाजुक है:

– इसका छोटा आकार अधिक गरम होने से गर्मी को और भी बदतर बना देता है।

– वेंटिलेशन और पहुंच की कठिनाई के कारण यह अधिक ठंडा होता है, क्योंकि यह वेल्डिंग आर्म के अंदर लगा होता है।

– इसका व्यास छोटा होने के कारण यह अधिक घिसता है और इसलिए समय की प्रति इकाई अधिक चक्कर लगाता है।

यह सब वेल्ड की गुणवत्ता को प्रभावित करता है। इसलिए यह सुविधाजनक है कि तार इस ढेर तक यथासंभव ठंडे और सर्वोत्तम यांत्रिक परिस्थितियों में पहुंचे। यह तार के आगमन को प्राथमिकता देकर हासिल किया जाता है, क्योंकि इस तरह से यह केवल इसकी प्रोफाइलिंग द्वारा उत्पन्न गर्मी इनपुट प्राप्त करेगा।

चित्र संख्या 2: सौड्रोनिक एफबीबी वेल्डर में संशोधित तांबे के तार सर्किट

2º.- निचले शीव के आउटलेट पर एक बड़े व्यास वाली प्रशीतित चरखी शामिल करें। जैसा कि चित्र 2 में देखा जा सकता है, तार घूमता है, लगभग पूरी तरह से 160 मिमी व्यास वाली दूसरी चरखी को गले लगाता है, जो 118 मिमी व्यास वाली पहली चरखी से बड़ी है। जैसा कि चित्र में देखा जा सकता है, 118 मिमी पुली की कूलिंग तार पर प्रोफाइलिंग के बाद और निचले शीव में प्रवेश करने से पहले कार्य करती है। 160 मिमी निचले शीव से बाहर निकलने के बाद तार पर काम करता है।

इसके साथ, तार की बहुत मजबूत शीतलन प्राप्त की जाती है, जिसका अर्थ है कि इसके शेष प्रक्षेपवक्र के दौरान इसमें तापमान में गिरावट आती है। निम्न तालिका तार के मार्ग में, उसके मूल संस्करण में और संशोधित संस्करण में अनुक्रम में बदलाव और प्रशीतित चरखी के साथ तार के तापमान की तुलना करती है।

नियंत्रण बिंदु मूल सर्किट। उलटा सर्किट

एक कूलर चरखी. दो शीतलन चरखी.

प्रोफाइलिंग के बिना वायर इनपुट (परिवेश तापमान) 24 ºC 24º C

प्रोफाइलर आउटलेट 52º C 52º C

इनपुट कूल्ड पुली डाया। 118मिमी 52ºC

आउटपुट ” ” ” ” 32ª C

बॉटम वेल्डिंग रोलर प्रविष्टि 52º C 32º C

आउटपुट ” ” ” 265º C 240º C

इनपुट कूल्ड पुली डाया। 160मिमी 240ºC

आउटपुट ” ” ” ” 80º C

ऊपरी वेल्डिंग रोलर प्रविष्टि 245º C 98º C

ऊपरी वेल्डिंग रोलर आउटपुट 185º C 91º C

दूसरे मामले में, दोनों वेल्डिंग शीव के प्रवेश द्वार पर तापमान में गिरावट को पहले के संबंध में देखा जा सकता है। 118 मिमी व्यास वाली ठंडी चरखी। तापमान को 52 से घटाकर 32º C और 160 के तापमान को 240 से घटाकर 80º C कर देता है।

ये संशोधन निम्नलिखित लाभ उत्पन्न करते हैं:

ए.- अनुमान रद्द करें. यह मुख्य है; वेल्ड का आंतरिक भाग बिना प्रक्षेपण के छोड़ दिया जाता है और इसलिए बिना उजागर धातु के।

बी.- लीक से बचें. अत्यधिक लेपित टिनप्लेट से भी, फटे फ्लैंज की समस्या व्यावहारिक रूप से गायब हो जाती है।

सी.- लगातार तापमान. इन सुधारों को लागू करने से पहले, जैसे-जैसे कार्य दिवस बढ़ता गया, ठीक वर्तमान पोटेंशियोमीटर के मूल्य को धीरे-धीरे कम से कम 2 या 3 डिवीजनों तक बढ़ाना आवश्यक था। बाद में वही सेटिंग कायम रहती है.

डी.- कम ऊर्जा के साथ वेल्ड। इस संशोधन के साथ यह देखा गया है कि पोटेंशियोमीटर को पहले की तुलना में कम समायोजित किया जा सकता है, इसके पैमाने के 3 डिवीजनों के बराबर अनुमानित ऊर्जा बचत के साथ।

ई.- पूलों का जीवन बढ़ाता है। निचले रोलर का औसत जीवन लगभग दोगुना हो जाता है और ऊपरी रोलर का औसत जीवन 40% बढ़ जाता है।

इन सभी सुधारों का मूल एक ही है: वेल्ड सीम का तापमान पहले की तुलना में बहुत कम है, खासकर इसके आंतरिक चेहरे पर। इसलिए यह इसे अधिक लचीलापन देता है। इसकी पुष्टि टियर टेस्ट से की जाती है. मशीन की मूल स्थितियों में, इस परीक्षण में वेल्ड ब्रेक लगभग हमेशा होता था, और नए में यह पूरी तरह से पूर्ण होता है।

तीसरे सुधार की संभावना है, और वह है तार को बाहरी-ऊपरी-वेल्डिंग शीव के माध्यम से उसी स्थिति में गुजारना, जैसे निचले वाले में। कहने का तात्पर्य यह है कि, वेल्ड के लिए इसकी अण्डाकार प्रोफ़ाइल का वही चेहरा प्रस्तुत किया गया है, और इसलिए वही संपर्क चेहरा है जो निचले वेल्डिंग शीव के साथ था। यह तार को 180º मोड़कर प्राप्त किया जाता है, यानी, स्क्रेपर और दूसरे क्लीनर से गुजरने के बाद और ऊपरी वेल्डिंग शीव – या घुंघराले पहिये तक पहुंचने से पहले, इसे आधा मोड़कर प्राप्त किया जाता है।

इस परिवर्तन का उद्देश्य ऊपरी रोलर के जीवन को बढ़ाना है, इस पर हमेशा एक साफ तार की सतह पेश करके, टिन संदूषण के बिना, इसके खांचे पर घर्षण प्रभाव से बचना है। ऊपरी पहिये के जीवन में वृद्धि उल्लेखनीय है, हालांकि वेल्ड को फिर से तार के दूसरे दूषित पक्ष को दिखाने से – चूंकि यह वही है जो टिनप्लेट के संपर्क में उपयोग किया जाता है क्योंकि यह निचले पहिये से गुजरता है – यह इसमें थोड़ी खामियां प्रदान करता है इसके बाहरी भाग से. हालाँकि, इसके बाहरी चेहरे पर वेल्डिंग हमेशा इसके आंतरिक चेहरे की तुलना में कम महत्वपूर्ण होती है।

राय इस तीसरे सुधार का विरोध कर रही है, क्योंकि ऐसे लोग हैं जो सोचते हैं कि यह कोई बड़ा लाभ नहीं है। यह प्रत्येक मामले में परीक्षण करने और व्यक्तिगत रूप से परिणामों का मूल्यांकन करने के बारे में है।

0 Comments