यह नाम उन टीमों को परिभाषित करता है जो धातु के कंटेनर के निचले हिस्से या ढक्कन को ठीक करते हैं। कंटेनर के आकार और उसके उपयोग के आधार पर उन्हें दो समूहों में वर्गीकृत किया गया है:

- – घूमने वाले कंटेनर का

- – स्थिर कंटेनर से

रोटरी कंटेनर सीमर्स समापन ऑपरेशन कर सकता है जबकि कंटेनर अपनी धुरी पर घूमता है। गोल कंटेनरों के लिए, आमतौर पर घूमने वाले कंटेनर सीमर का उपयोग किया जाता है, जो उच्च समापन गति की अनुमति देता है, जो वर्तमान में 1500 कंटेनर/मिनट से भी ऊपर है। ऐसा करने के लिए, कैन सीमर 18 स्टेशनों या सीमिंग हेड्स से सुसज्जित है, जो एक केंद्रीय हेड के चारों ओर घूमते हैं जहां ड्राइव कैम स्थित हैं। मेन्ड्रेल, कम्प्रेशन प्लेट और कंटेनर द्वारा बनाई गई असेंबली जो एक साथ घूमती है, और हथियार जो रोलर्स या क्लोजिंग पहियों को ले जाते हैं जो क्लोजर को प्रभावित करने के लिए करीब आते हैं, प्रत्येक सिर पर लगे होते हैं। कंटेनर और ढक्कन को अलग-अलग खिलाया जाता है, इसे मेन्ड्रेल और प्लेट के बीच रखा जाता है, यह एक इजेक्टर होता है जो ढक्कन को तब तक अपनी जगह पर रखता है जब तक कि प्लेट कंटेनर को मेन्ड्रेल के खिलाफ दबाने तक ऊपर नहीं उठ जाती। उस पल में असेंबली घूमना शुरू कर देती है, एक कैम द्वारा सक्रिय संबंधित रोलर्स की कार्रवाई से पहला समापन ऑपरेशन होता है; फिर दूसरा ऑपरेशन किया जाता है जिसमें इस्त्री की जाती है और डबल सीम को समाप्त किया जाता है।

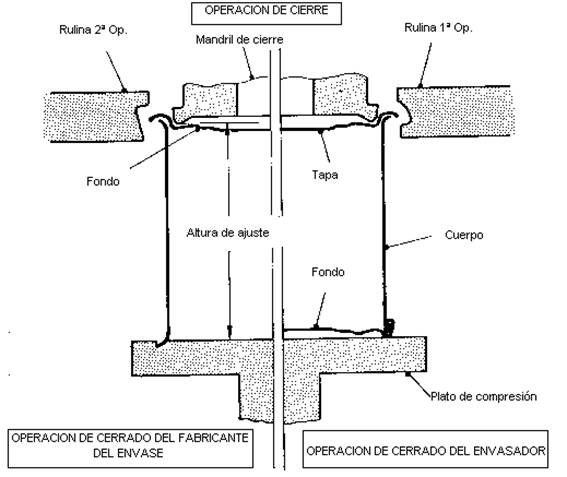

इसका मुख्य अनुप्रयोग धातु उद्योग में, खाली कंटेनरों के निर्माण में है। इनका उपयोग कैनरी और कैनरी में उन उत्पादों के साथ भी किया जा सकता है जहां सामग्री के फैलने का कोई खतरा नहीं है, या तो क्योंकि यह बहुत चिपचिपा या ठोस है, या क्योंकि कैन सीमिंग मशीन का डिज़ाइन फैलने से रोकता है। चित्र 1 समापन ऑपरेशन का एक आरेख दिखाता है। किसी मशीन की समापन गति स्थापित करने के लिए, कंटेनर के व्यास, पैक किए जाने वाले उत्पाद और उत्पाद के गिरने की संभावनाओं जैसे कारकों को ध्यान में रखा जाना चाहिए।

चित्र संख्या 1: समापन की प्राप्ति का आरेख

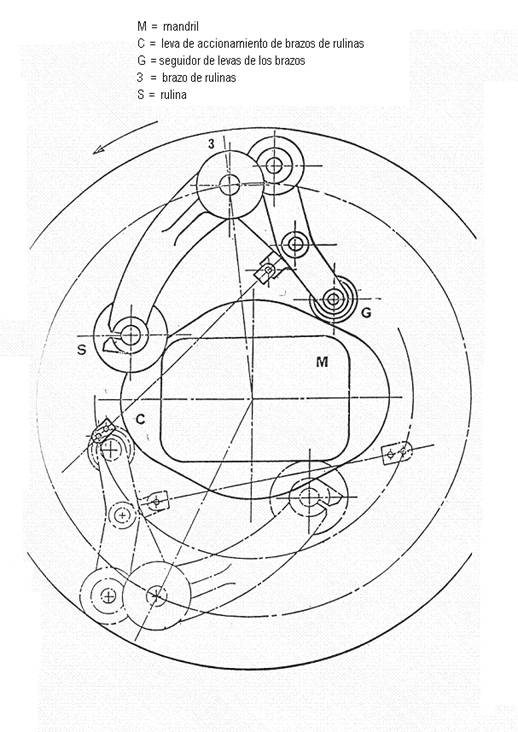

आयताकार, अंडाकार, आयताकार कंटेनरों आदि के लिए। कैन सीमर का उपयोग आमतौर पर स्थिर डिब्बे के साथ किया जाता है जो गोल डिब्बे के लिए भी मान्य हैं। उनमें, समापन प्रक्रिया के दौरान, कंटेनर अपनी धुरी पर नहीं घूमता है, हालांकि यह एक मेज के साथ, एक तारे द्वारा संचालित होकर घूम सकता है। घूमती हुई नाव की तुलना में इसकी समापन गति कम हो जाती है। उनमें, मैंड्रेल, कम्प्रेशन प्लेट और कंटेनर द्वारा बनाई गई असेंबली स्थिर रहती है, जबकि रोलर आर्म्स वाला एक हेड कंटेनर की एक ही धुरी पर घूमता है, जो एक कैम की क्रिया द्वारा क्लोजर उत्पन्न करता है। इस मामले में, पहले ऑपरेशन के क्लोजिंग रोलर्स या नूरलिंग व्हील्स की जोड़ी, व्यास में विपरीत, स्थिर खराद और कंटेनर के चारों ओर घूमती है, जो बाद वाले पर एक निर्धारित दबाव डालती है जो कैम द्वारा नियंत्रित होती है, जिससे क्लोजिंग शुरू होती है। इसके बाद और इसी तरह से, दूसरा ऑपरेशन रोलर्स क्रिया में आते हैं, जो समापन को समाप्त करते हुए, बिल्कुल विपरीत स्थिति में भी स्थित होते हैं। एक बार जब यह समाप्त हो जाता है, तो इजेक्टर निचली प्लेट के साथ नीचे की ओर उतरते हुए कंटेनर को चक से अलग कर देता है।

ऐसे स्थिर कैन सीमर हैं जो पिछले ऑपरेशन से भिन्न हैं । उनके दो जुड़वां सिर हैं, उनमें से एक पहला ऑपरेशन करता है और दूसरा दूसरा। कंटेनरों को एक तारे के माध्यम से एक से दूसरे में स्थानांतरित किया जाता है। प्रत्येक हेड में कम से कम दो क्लोजिंग रोलर होते हैं।

धातु उद्योग में गैर-गोल कंटेनरों के लिए और कैनिंग उद्योग में किसी भी प्रकार के कंटेनर में स्टेशनरी कैन सीमर्स का सबसे बड़ा उपयोग होता है। इसकी सबसे बड़ी सीमा, जैसा कि हम पहले ही कह चुके हैं, इसकी कम गति है। यह प्रति व्यक्ति लगभग 80 कंटेनर/मिनट तक सीमित है। गति बढ़ाने के लिए कई सिरों वाले सीमर का निर्माण किया जा सकता है, लेकिन वे जटिल मशीनें हैं।

इन दो प्रकारों में से प्रत्येक के भीतर, अलग-अलग किस्में हैं जैसे: मैनुअल, सेमीऑटोमैटिक और विभिन्न प्रकार की स्वचालित मशीनें (वैक्यूम, हेडस्पेस में स्टीम जेट के अनुप्रयोग के साथ, नाइट्रोजन या कार्बन डाइऑक्साइड जेट के साथ, आदि)

कैन सीमर के घटक

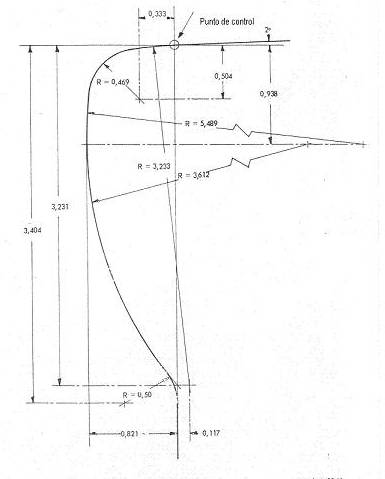

वे उच्च कठोरता वाले स्टील रोलर्स से उपचारित होते हैं। कंटेनरों के निर्माण के लिए, वे गैर-विकृत टूलींग स्टील से बने होते हैं, कैनिंग क्लोजर के लिए वे ब्राइन के हमले का सामना करने के लिए स्टेनलेस स्टील से बने होते हैं। क्लोजिंग रोलर्स के अलावा, उन्हें सेक्टर में अन्य नाम भी मिलते हैं जैसे: व्हीलबारो, मुलर्स, या क्लोजिंग रोलर्स (या व्हील्स)। उन्हें टाइटेनियम नाइट्राइड जैसे सतह उपचार के साथ लेपित किया जा सकता है। ड्राइंग नंबर 2 फोर्कलिफ्ट के ऊर्ध्वाधर खंड के विशिष्ट आकार को कार्य क्षेत्र की स्थिति के साथ प्रस्तुत करता है जहां प्रोफ़ाइल शामिल है।

चित्र संख्या 2: एक समापन रोलर का अनुभाग

वे बेयरिंग या हथियारों पर लगे बेयरिंग से लगे शाफ्ट पर लगाए जाते हैं जो कंटेनर को समापन स्थिति में रखने के बाद स्वचालित रूप से मैंड्रेल के संबंध में एक दृष्टिकोण और पृथक्करण आंदोलन करते हैं। जब कंटेनर के ढक्कन के साथ संपर्क शुरू होता है, तो बंद करने वाले रोलर्स अपनी धुरी पर बेतहाशा घूमते हैं, जैसे ही इसे ले जाने वाली भुजाएं पास आती हैं और असेंबली घूमना शुरू कर देती है।

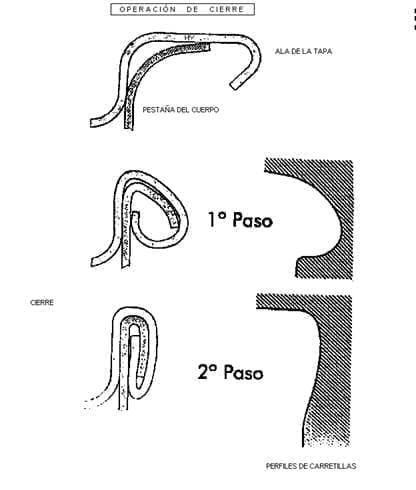

क्लोजिंग रोलर्स या घुंघरुओं की प्रोफाइल का आकार और आयाम क्लोजर की सुचारुता को प्रभावित करते हैं। ये दो प्रकार के होते हैं: पहला ऑपरेशन और दूसरा ऑपरेशन. चित्र 3 देखें:

चित्र संख्या 3: रोलर्स के प्रोफाइल का विन्यास

प्रत्येक कैन सीमर में प्रत्येक प्रकार का कम से कम एक रोलर लगा होता है। दोनों प्रकारों के बीच का अंतर उनके गले की प्रोफ़ाइल में निहित है, क्योंकि वे एक विशेष प्रोफ़ाइल वाले गले से सुसज्जित हैं जो इस बात पर निर्भर करता है कि यह पहला या दूसरा ऑपरेशन है, कंटेनर का प्रारूप और टिनप्लेट की क्षमता।

इसकी प्रोफ़ाइल गहरी और संकीर्ण है , निचले किनारे की वक्रता ऊपरी किनारे की तुलना में अधिक स्पष्ट है। इसकी प्रोफ़ाइल बॉडी और बॉटम के हुक उत्पन्न करती है। इसका उद्देश्य निचले पंख की टिन प्लेट को कंटेनर के शरीर के निकला हुआ किनारा के साथ रोल करना है, जिससे दूसरे को पहले वाले में डाला जा सके। परिणामी डबल क्लोजर का बाहरी आकार गोलाकार होता है और इसकी ऊंचाई बाद में समाप्त हुए क्लोजर की तुलना में कम होती है और यह भली भांति बंद नहीं होता है। चित्र 3 का पहला चरण देखें। ड्राइंग नंबर 4 गैर-गोल कंटेनरों के लिए पहले ऑपरेशन रोल के विशिष्ट मामले का माप देता है।

चित्र संख्या 4: पहले ऑपरेशन रोलर की प्रोफ़ाइल।

नॉन-राउंड कैन सीमर्स में, लेमिनेशन से बचने के लिए इसे जितना संभव हो उतना नीचे सेट किया जाना चाहिए।

इसकी प्रोफ़ाइल उथली और ऊंची है , जो इसके ऊपरी किनारे पर अधिक स्पष्ट वक्रता प्रस्तुत करती है।

यह पहले ऑपरेशन में बने सीम के फिनिशिंग ऑपरेशन को मैंड्रेल के खिलाफ दबाकर पूरा करता है, ताकि बनने वाले हुक इस्त्री किए हुए और सीधे हों। चित्र 3 का दूसरा चरण देखें। 5वीं ड्राइंग दूसरे चरण का रोलर प्रस्तुत करती है।

चित्र संख्या 5: दूसरे ऑपरेशन रोलर की प्रोफ़ाइल।

गैर-गोल कंटेनरों के सीमर्स में, इसे बेलनाकार कंटेनरों की तुलना में थोड़ा अधिक समायोजित किया जाना चाहिए।

यह ऊपरी प्लेट है जिसे नीचे की ट्रे में रखा गया है, और विपरीत दिशा में संपीड़न प्लेट के साथ, यह समापन ऑपरेशन के दौरान कंटेनर को मजबूती से स्थिर रखता है। इसके दौरान इसका मिशन एक निहाई के रूप में कार्य करना है जिस पर रोलर्स दबाते हैं क्योंकि वे क्लोजर हुक के निर्माण में पंख और निकला हुआ किनारा मोड़ते हैं। चक, जैसा कि हम पहले ही कह चुके हैं, सीमर के प्रकार के आधार पर, अपनी ऊर्ध्वाधर धुरी पर घूम सकता है या स्थिर रह सकता है; लेकिन यह सदैव एक ही क्षैतिज तल में रहता है, अर्थात यह कभी भी लंबवत गति नहीं करता है।

इसके आयाम बंद होने के आकार और विन्यास को भी प्रभावित करते हैं। इसमें एक धुरी होती है जो खराद का धुरा के लिए एक समर्थन के रूप में कार्य करती है, एक निकला हुआ किनारा या होंठ के साथ जो इसके अंदर (ट्रे) पर ढक्कन को फिट करता है, जैसा कि हमने पहले ही कहा है, और जिनकी विशेषताएं कंटेनर के निर्माता पर निर्भर करती हैं। ट्रे के आकार से बेहतर मेल खाने और बंद कंटेनर से बाहर निकलने की सुविधा के लिए यह होंठ आकार में थोड़ा शंक्वाकार है। चित्र क्रमांक 6 देखें

चित्र संख्या 6: ढक्कन पर मेन्ड्रेल की स्थिति

यह टूल स्टील से बना है, गैर-विकृत, उपचारित है ताकि इसके होंठ में उच्च कठोरता हो। वे पूर्ण कंटेनरों के लिए कैन सीमर के लिए स्टेनलेस स्टील से भी बने होते हैं। इसके जीवन को बढ़ाने के लिए इसे टाइटेनियम नाइट्राइड या क्रोमियम कार्बाइड के साथ सतही रूप से उपचारित किया जा सकता है, जैसे व्हीलबारो, नर्ल्स, या क्लोजिंग रोलर्स (या व्हील्स)।

चित्र संख्या 7: गैर-बेलनाकार कंटेनरों के लिए मैंड्रेल का उदाहरण

फिसलने से बचने के लिए होंठ की सतह पर नाली बनाने की अनुशंसा नहीं की जाती है, क्योंकि यह पलक के वार्निश को नुकसान पहुंचाता है , जिससे बाद में इसका ऑक्सीकरण होता है। इसकी निचली सतह पर ऊपर या नीचे के विस्तार मोतियों और ढालों को साफ़ करने के लिए अवकाशों की एक श्रृंखला होती है। इसमें एक छेद भी होता है जहां इजेक्टर स्थित होता है।

इसे बेस प्लेट भी कहा जाता है, यह कंटेनर को सहारा देता है, उसे उसकी सही समापन स्थिति में केंद्रित करता है और उसके निचले हिस्से में स्थित स्प्रिंग के दबाव को कंटेनर के माध्यम से मैंड्रेल पर संचारित करता है। इसका आकार कंटेनर के आधार पर निर्भर करता है, कुछ चैनल पेश करता है जहां उसी का टैब डाला जा सकता है – खाली डिब्बे के मामले में – या बंद – यदि यह एक पूर्ण कंटेनर है – इसे अपने सटीक स्थान पर रखें। ड्राइंग नंबर 8 एक खाली कैन के लिए संपीड़न प्लेट की प्रोफ़ाइल को दर्शाता है।

चित्र संख्या 8: खाली कंटेनर के लिए संपीड़न प्लेट की प्रोफ़ाइल

यह एक अक्ष पर स्थापित होता है। सीमर के प्रकार के आधार पर, यह इस अक्ष पर घूम सकता है, या स्थिर रह सकता है। पहले मामले में, इस प्रकार के पुराने या कम गति वाले सीमर, कंप्रेशन प्लेट कंटेनर के माध्यम से मैंड्रेल द्वारा खींचकर पागलों की तरह घूमती है, जबकि आधुनिक और तेज़ मशीनों में इसे मैंड्रेल के साथ संचालित और सिंक्रनाइज़ किया जाता है। यह लंबवत रूप से घूमकर एनिमेटेड भी होता है। इसकी निचली विश्राम स्थिति में, मेन्ड्रेल से इसकी दूरी ढक्कन वाले कंटेनर की ऊंचाई से अधिक होती है। बंद करने के दौरान, प्लेट ऊपर उठती है जिससे स्प्रिंग का दबाव कंटेनर तक पहुंच जाता है जिस पर वह टिकी होती है। क्लोजर में प्लेट और चक के बीच ऊर्ध्वाधर दूरी को समायोजित करके दबाव को नियंत्रित किया जाता है। आवश्यक दबाव कंटेनर के प्रारूप और बॉडी के टिनप्लेट की मोटाई पर निर्भर करता है, जो सीमर के प्रकार, स्प्रिंग की स्थिति आदि के अनुसार अलग-अलग होता है।

उपरोक्त से संबंधित अधिक जानकारी के लिए, आप कार्य पढ़ सकते हैं: एक सीमर में संपीड़न प्लेट की दबाव स्थिरता । कैन सीमर की संपीड़न प्लेट को मैंड्रेल के बिल्कुल समानांतर और अपनी धुरी के संबंध में अच्छी तरह से केंद्रित किया जाना चाहिए।

बेदखलदार

एक छड़ पर जिसके सिरे पर एक छोटी सी डिस्क होती है जो मेन्ड्रेल के केंद्र में उभरती है। इसे एक ऊर्ध्वाधर गति के अधीन किया जाता है जिसे एक कैम के माध्यम से सक्रिय किया जाता है और एक स्प्रिंग द्वारा दबाया जाता है। इसका दोहरा मिशन है, कंटेनर पर ढक्कन के सही स्थान के रखरखाव में योगदान देना – स्प्रिंग को धक्का देकर – समापन स्थिति तक पहुंचने से पहले और चक्र के अंत में कंटेनर को खराद से अलग करना – निकालना।

स्टीम जेट के साथ धातु के कंटेनरों या डिब्बे के सीमर्स में, प्लेट और इजेक्टर की गतिविधियों का पूर्ण सिंक्रनाइज़ेशन आवश्यक है। समापन गति जितनी अधिक होगी, इसका समायोजन उतना ही अधिक महत्वपूर्ण है।

समापन सिर

समापन सिर कैन सीमर का मूल अंग है । पहले से वर्णित क्लोजर के मूल तत्व इस पर लगाए गए हैं (संपीड़न प्लेट को छोड़कर), यानी, क्लोजर के मैंड्रेल, व्हीलबारो, नर्ल्स, या रोलर्स (या पहिए)। उनकी भुजाओं पर उनके ड्राइव कैम और रिकवरी स्प्रिंग, इजेक्टर आदि लगे हुए हैं।

विभिन्न प्रकार के सीमरों के बीच सीमर हेड बहुत भिन्न होते हैं। इस प्रकार, उदाहरण के लिए, गोल कंटेनरों के लिए घूमने वाले मल्टी-हेड कंटेनरों के साथ एक कैन सीमर में एक निश्चित मुख्य केंद्रीय हेड होता है, जहां कैम स्थित होते हैं, और हेड्स की एक श्रृंखला होती है जो इसके चारों ओर घूमती है, प्रत्येक में मैंड्रेल और रोलर्स होते हैं। गैर-गोल डिब्बे के मामले में, पूरा सिर अपने सभी हिस्सों के साथ कंटेनर के चारों ओर घूमता है। ड्राइंग नंबर 9 में, एक आयताकार कंटेनर के लिए एक हेड को योजना में देखा जा सकता है।

चित्र संख्या 9: एक आकार के कैन सीमर हेड की योजना बनाएं

कैप फीडर

सभी कैन सीमर एक ढक्कन फीडर से सुसज्जित हैं, जिसका मिशन मशीन को आपूर्ति किए गए स्टैक से एक-एक करके लेना है, और इसे समापन स्थान से पहले, उस स्थिति में पहुंचाना है जहां यह कंटेनर के शरीर से मिलता है।

गोल धातु कंटेनर सीमर के मामले में, फीडर में तीन स्पिंडल होते हैं जिन पर ढक्कन का ढेर टिका होता है। वे, अपनी बारी में, एक-एक करके तपस को अलग करते हैं। ढक्कन को कीलों वाली जंजीरों के माध्यम से या पारस्परिक गति सलाखों के माध्यम से कंटेनर पर अपनी स्थिति में ले जाया जाता है,

परिवहन के साधन

सीमर के साथ कंटेनर – या बॉडी – की गति विभिन्न प्रकार के कैन सीमर में कई प्रकार के समाधान प्रस्तुत करती है। कंटेनर एक केबल या चेन ट्रांसपोर्ट के माध्यम से सीमर तक पहुंचता है और एक स्पिंडल के माध्यम से मशीन के अंदर डाला जाता है – जो कंटेनर के प्रारूप के साथ बदलता है। पूरी मशीन में कंटेनर और ढक्कन तारों द्वारा घसीटे या ले जाए जाते हैं।

कैन सीमर्स का विनियमन

प्रत्येक कैन सीमर को उसके विनिर्देशों, प्रारूप, टिन गेज, ढक्कन के प्रकार और बॉडी के अनुसार एक विशिष्ट विनियमन की आवश्यकता होती है। समापन की गुणवत्ता धातु कंटेनर सीमर के डिजाइन और यांत्रिक स्थिति, इष्टतम उपकरणों (मैंड्रेल और सीमिंग रोलर्स) के चयन, सीमर के समायोजन और अंतिम लेकिन महत्वपूर्ण बात, कंटेनरों की गुणवत्ता और ढक्कन पर निर्भर करती है। बंद होने जा रहा हूँ.

बहुत ही सामान्य तरीके से हम कह सकते हैं कि निम्नलिखित प्रक्रिया का पालन करना आवश्यक है:

- – जाँच करें कि स्थापित मैंड्रेल और क्लोजिंग रोलर्स बंद किए जाने वाले कंटेनर के प्रकार के लिए उपयुक्त हैं

- – सत्यापित करें कि वे अच्छी स्थिति में हैं। उनमें टूट-फूट, घिसाव और अन्य क्षति नहीं दिखनी चाहिए।

- – जांचें कि मशीन कंटेनर की ऊंचाई और प्लेट के सही दबाव के अनुसार समायोजित की गई है।

- – सत्यापित करें कि रोलर्स एक ही क्षैतिज तल में हैं और वे मेन्ड्रेल के होंठ को नहीं छूते हैं, वहां लंबवत (लगभग 0.1 मिमी) और क्षैतिज रूप से आवश्यक खेल होता है।

- – बंद करने वाले रोलर्स की भुजाओं द्वारा प्रेषित दबाव की जाँच करें।

- – क्लोजर बनाएं और क्लोजर की मोटाई और ट्रे की गहराई को सत्यापित करें।

- – क्लोजर का पूरा माप लें

हम फिर से इस बात पर जोर देते हैं कि सही सीम के निर्माण में एक बड़ा प्रभाव डालने वाला कारक सीम के दौरान प्लेट का दबाव है। समापन चक्र के दौरान, और इसके बनने तक, बॉडी के हुक और ढक्कन के सही गठन को प्राप्त करने के लिए कंटेनर के बॉडी की ऊंचाई कम कर दी जाती है, इसके लिए कंटेनर पर निरंतर और नियंत्रित दबाव डालना आवश्यक है। कंटेनर का शरीर.

स्प्रिंग का पर्याप्त दबाव बंद किए जाने वाले कंटेनर के आकार पर निर्भर करता है और इस संबंध में आवश्यक जानकारी प्रत्येक कैन सीमर के निर्माताओं से प्राप्त की जा सकती है। यह भी आवश्यक है कि मेन्ड्रेल का आकार सही हो और रोलर्स का प्रोफ़ाइल पर्याप्त हो।

आकार के कंटेनरों के लिए कैन सीमर्स में यह विनियमन बहुत अधिक नाजुक है। इसकी यांत्रिक स्थिति बहुत अच्छी होनी चाहिए ताकि रॉड-धारक की भुजाओं में खेल, मैंड्रेल और संपीड़न प्लेटों के गलत संरेखण, लेमिनेटेड सीम और सीम दोषों की पूरी श्रृंखला से बचा जा सके जो कि गोल डिब्बे की तुलना में आकार के डिब्बे के मामले में अधिक आसानी से होते हैं।

किसी भी धातु उद्योग या फिलर को उचित पाठ्यक्रमों के माध्यम से सीमर स्थापित करने के प्रभारी यांत्रिकी के प्रशिक्षण और उन्हें हमेशा अद्यतित रखने को बहुत महत्व देना चाहिए। प्रक्रिया की गुणवत्ता मूलतः उनके अच्छे कार्य पर निर्भर करती है ।

0 Comments