किसी भी मामले में, यह गारंटी देने के लिए एक गुणवत्ता नियंत्रण प्रणाली लागू करना आवश्यक है कि कटिंग ऑपरेशन और प्रक्रिया के दौरान उत्पन्न होने वाले विभिन्न गुणों के चयन दोनों में ऑपरेशन ठीक से किया जाता है। इस कार्य में हम उन मुख्य मापदंडों को परिभाषित करने का प्रयास करेंगे जिन्हें नियंत्रित किया जाना चाहिए और साथ ही उन साधनों को भी परिभाषित करना होगा जिन्हें इसके लिए उपयोग में लाया जाना चाहिए।

कटिंग लाइनों को समायोजन और नियंत्रण साधनों की एक श्रृंखला के साथ आपूर्ति की जाती है ताकि उन्हें कुछ निश्चित कार्य स्थितियों में समायोजित किया जा सके – लंबाई और चौड़ाई काटना, अच्छी मानी जाने वाली सामग्री की मोटाई सीमा, छिद्रों का पता लगाना आदि। -. हम उनका विवरण नहीं देंगे क्योंकि वे एक मामले से दूसरे मामले में बहुत भिन्न होते हैं। वे अधिक या कम मैन्युअल समायोजन प्रणालियों के बीच पूरी तरह से स्वचालित पर स्विच कर सकते हैं।

आइए अब विस्तार से जानें कि किसी कॉइल के कटिंग ऑपरेशन के दौरान उसके नियंत्रण का सामान्य क्रम क्या हो सकता है।

नियंत्रित किये जाने वाले मापदंडों को दो समूहों में विभाजित किया जा सकता है:

1º.- जिन्हें लाइन के नीचे आसानी से सत्यापित किया जा सकता है

2º.- जो, उनकी जटिलता या उपयोग किए जाने वाले साधनों के कारण, अन्य बिंदुओं पर किए जाने चाहिए।

लाइन के नीचे नियंत्रण

कुंडल पहचान

कॉइल को अनपैक करने के लिए आगे बढ़ने से पहले यह स्पष्ट रूप से निर्धारित करना आवश्यक है:

1) यदि प्रत्येक कॉइल के साथ इस्पात उद्योग से संबंधित टिकट भी हो।

2) यदि टिकट ठीक से भरा गया है।

3) यदि यह प्रगति पर चल रहे कार्य क्रम से मेल खाता है, तो जाँच करें कि कॉइल की चौड़ाई, मोटाई, तापमान और टिनिंग सही हैं।

इस घटना में कि चेक यह पुष्टि करता है कि सभी डेटा प्रदान किए गए डेटा से मेल खाता है, इसे अनपैक कर दिया जाएगा।

कुंडल उपस्थिति

एक बार अनपैक करने के बाद, इसे दृष्टिगत रूप से सत्यापित किया जाना चाहिए कि इसमें कोई दोष नहीं है।

1) जाँच करें कि क्या कॉइल हिट हो गई है या ऑक्सीकृत हो गई है या किसी अन्य प्रकार का दृश्य दोष प्रस्तुत करती है। यदि ये मौजूद हैं, तो स्टील उद्योग के लिए दावा पेश करना उचित होने पर कॉइल को अलग रखा जाएगा।

2) छोटी-मोटी खराबी के मामले में – केवल बाहरी हिस्से में जंग लगना या मामूली झटका – पहले 100 मीटर के दौरान विशेष निगरानी की जाएगी। यदि खराबी बनी रही तो काटने की प्रक्रिया रोक दी जाएगी।

कतरन लंबाई

एक बार काटने के प्रारूप में परिवर्तन हो जाने के बाद, यह जांचने के लिए कि काटी जाने वाली शीट की लंबाई के संदर्भ में लाइन का समायोजन सही है या नहीं, निम्नानुसार आगे बढ़ें:

1) केवल एक शीट काटें और लाइन में खड़ा करें। 0.5 मिमी की सटीकता के साथ, गुणवत्ता स्नातक नियम का उपयोग करके उक्त शीट को नियंत्रण मेज पर रखें। यह सत्यापित किया जाएगा कि ब्लेड की लंबाई सही है।

2) यदि यह संतुष्ट हो जाता है, तो यह अगले ऑपरेशन पर चला जाएगा। अन्यथा, त्रुटि को ठीक कर दिया जाएगा, जैसे कि कटिंग पिच रोलर या अन्य समायोजन का सत्यापन।

ब्लेड की चौड़ाई

जिस समय काटने की लंबाई की जांच की जाती है, उसी समय कुंडल की चौड़ाई की भी जांच की जानी चाहिए और उसी साधन – मिलीमीटर नियम – और समान आवृत्ति के साथ। इस उपाय पर इस्पात उद्योग के नियम लागू होने वाले मार्जिन को ध्यान में रखा जाना चाहिए।

चौड़ाई को शीट के बीच में और रोलिंग दिशा के लंबवत मापा जाना चाहिए, जबकि यह नियंत्रण मेज पर है।

द्रव्य का गाढ़ापन

आमतौर पर काटने की लाइनें सामग्री की मोटाई की स्वचालित और निरंतर नियंत्रण प्रणाली से सुसज्जित होती हैं। इस प्रणाली को नाममात्र मूल्य से ऊपर और नीचे की सीमा के बीच समायोजित किया जा सकता है, इस तरह से कि जिन शीटों की मोटाई इस सीमा के बाहर है उन्हें अस्वीकार कर दिया जाता है। इसलिए, मोटाई का सत्यापन स्वचालित रूप से किया जाता है।

इस सीमा के आयाम का विनियमन और सीमा मोटाई की परिभाषा काफी हद तक सामग्री के गंतव्य पर निर्भर करेगी। ऐसे उपयोग हैं जो दूसरों की तुलना में आकार की व्यापक रेंज की अनुमति देते हैं। यह मान पहले गुणवत्ता नियंत्रण विभाग द्वारा परिभाषित किया जाना चाहिए।

हालाँकि, चूंकि इस मोटाई का माप हमेशा शीट पर एक ही स्थिति में किया जाता है, इसलिए शीट पर विभिन्न बिंदुओं – केंद्र और किनारों – पर मैन्युअल रूप से जांच करना सुविधाजनक होता है कि क्या गेज एक समान रहता है। यह ऑपरेशन प्रति कुंडल एक बार किया जा सकता है।

यह स्पष्ट है कि यदि वास्तविक मोटाई विनिर्देश से बाहर है, तो आपको रुकना होगा और संबंधित दावा दायर करना होगा।

शीट्स की प्रोफाइल और एआरसी

हम एक शीट की प्रोफ़ाइल को उस वक्रता के रूप में परिभाषित करते हैं जो वह अनुदैर्ध्य दिशा में प्रस्तुत करती है – जो लेमिनेशन की है – इसे एक ऊर्ध्वाधर स्थिति में रखती है और इसके अनुदैर्ध्य किनारे पर स्वतंत्र रूप से आराम करती है।

हम ब्लेड के चाप को उस वक्रता के रूप में परिभाषित करते हैं जो यह अनुप्रस्थ दिशा में प्रस्तुत करता है – काटने वाला किनारा – इसे ऊर्ध्वाधर स्थिति में रखता है और इसके अनुप्रस्थ किनारे पर स्वतंत्र रूप से आराम करता है।

दोनों मानों को उस विक्षेपण को मापकर नियंत्रित किया जाता है जो उक्त वक्रता उत्पन्न करता है। 30 मिमी को इसके अधिकतम उचित मूल्य के रूप में लिया जाता है। इसे प्रत्येक कॉइल के आरंभ, मध्य और अंत में जांचा जाना चाहिए। यदि इस पर वेल्ड है तो वेल्डिंग के बाद इसकी भी जांच की जाएगी। लाइन चालू होने से जांच की जा सकती है।

इन दो अवधारणाओं को नियंत्रित करने का एक सरल तरीका एक कठोर बोर्ड पर – या अगर यह अच्छी स्थिति में है तो जमीन पर – 30 मिमी की दूरी पर दो समानांतर लाल रेखाएँ खींचना है। इस प्लेट पर शीट को अपने हाथ से आधा पकड़कर लंबवत रखें। शीट के अंतिम किनारों को दो लाल रेखाओं में से किसी एक से मिलाएं, यदि शीट का मध्य भाग दूसरी लाल रेखा से अधिक नहीं है, तो प्रोफ़ाइल वैध मानी जाएगी। शीट को 90º मोड़कर हम उसी प्रक्रिया से आर्च को मापेंगे।

मूल्यों की अधिकता को आम तौर पर रेखा के समतल भाग पर कार्य करके ठीक किया जा सकता है

नियंत्रण डेस्क

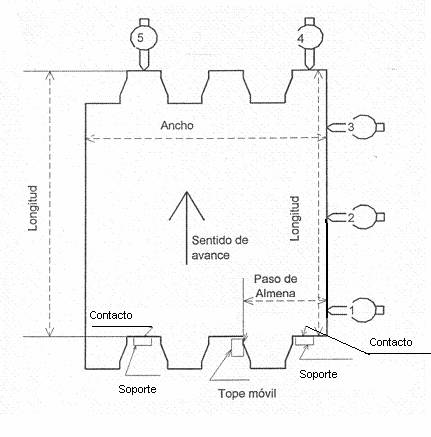

निम्नलिखित माप जारी रखने से पहले हम नियंत्रण तालिका का वर्णन करेंगे। यह लाइन के लिए सहायक उपकरण है, जिसमें एक बोर्ड होता है जिस पर पांच डायल गेज लगे होते हैं, तीन सामग्री के आगे बढ़ने की दिशा में और दो उसके लंबवत होते हैं। नीचे चित्र देखें. प्रारंभ में, एक पैटर्न के रूप में उपयोग किए जाने वाले धातु वर्ग का उपयोग करके, उन सभी को शून्य पर सेट किया जाना चाहिए। निम्नलिखित जाँचों के लिए, पत्ती को इस प्रकार रखा जाना चाहिए कि मशीन के निश्चित हिस्से से संबंधित भाग दाईं ओर स्थित हो। यह दो कठोर समर्थनों पर टिका होगा जो काटने वाले किनारे से मेल खाते हैं।

नियंत्रण डेस्क

यह चौकोर है

यह सत्यापित करने का विषय है कि ब्लेड की लंबाई, उसके निश्चित किनारे पर, कटिंग एज – ब्लेड की चौड़ाई – के साथ वर्गाकार है। यह जांच लाइन पर प्रारूप परिवर्तन की शुरुआत में की जानी चाहिए। ऐसा करने के लिए, कट शीट को ड्राइंग में दर्शाए अनुसार नियंत्रण टेबल पर रखा जाएगा और यह सत्यापित किया जाएगा कि डायल गेज 1 और 3 के बीच रीडिंग अंतर 0.5 मिमी से अधिक नहीं है।

यदि अंतर अधिक था, तो उपकरण की सेटिंग्स पर कार्य करना आवश्यक होगा, सबसे ऊपर फीडर रोलर के काम करने के तरीके, कॉइल मार्गदर्शन और शीट के अनुदैर्ध्य तीर पर ध्यान केंद्रित करना होगा।

अनुदैर्ध्य खंड की तिथि

जांचें कि क्या शीट का निश्चित किनारा एक सीधी रेखा है और इसलिए इसमें उतार-चढ़ाव नहीं है। इसे कंट्रोल टेबल पर और साथ ही स्क्वेरिंग के साथ और समान आवृत्ति के साथ भी जांचा जाता है। डायल इंडिकेटर 2 को घड़ियों 1 और 3 के बीच एक मध्यवर्ती मान प्रस्तुत करना होगा, साथ ही पहले संकेतित शर्त को भी पूरा करना होगा कि 1 और 3 के बीच का अंतर 0.5 मिमी से अधिक नहीं है। यदि ये शर्तें पूरी नहीं होती हैं, तो इसका कारण यह है कि कुंडल का किनारा लहरदार है और इन उतार-चढ़ाव के तीर को घड़ी 2 द्वारा चिह्नित किया जाएगा।

युद्ध पास

यह ज़िगज़ैग कट की एक विशिष्ट विशेषता है, कंटेनर बॉटम्स के लिए नियत शीटों के लिए। इस मामले में, यह जांच की जाती है कि ज़िगज़ैग कट शीट के निश्चित और सीधे किनारे के संबंध में सही ढंग से स्थित है या नहीं। ऐसा करने के लिए, नियंत्रण टेबल पर एक मोबाइल स्टॉप रखा जाता है, जिसकी निश्चित किनारे से दूरी युद्ध के मार्ग से बिल्कुल मेल खाती है, चित्र देखें। इस स्टॉप की स्थिति के लिए, प्रत्येक प्रकार के ज़िगज़ैग कट के लिए तैयार किए गए पैटर्न टेम्पलेट का उपयोग किया जाता है। पैटर्न टेम्पलेट के साथ डायल इंडिकेटर 1 को शून्य पर सेट किया जाएगा।

एक बार जब शीट नियंत्रण टेबल पर स्थित हो जाती है, तो डायल इंडिकेटर 1 एक रीडिंग देगा जो बैटलमेंट चरण की स्थिति त्रुटि को इंगित करेगा, यह विनिर्माण मानक में चिह्नित सहनशीलता सीमा के भीतर होना चाहिए।

ऑफ़लाइन नियंत्रण

कुछ परीक्षण ऐसे होते हैं, क्योंकि उन्हें अधिक जटिल साधनों की आवश्यकता होती है या उनके निष्पादन समय के कारण, लाइन के नीचे किए जाने के लिए उपयुक्त नहीं होते हैं। वे वास्तव में महत्वपूर्ण हैं और यदि उनके पास उन्हें पूरा करने के लिए उपकरण हैं, तो यह अच्छा है कि उन्हें पूरा किया जाए। ये:

गुस्सा

यह पुष्टि करना आवश्यक है कि जो टिनप्लेट काटने की प्रक्रिया में है उसमें निर्दिष्ट कठोरता है। सत्यापन, यदि यह “सरल कम” प्रकार का टिनप्लेट है, तो एचआर 30 टी पैमाने पर समायोजित डुओमीटर के साथ किया जाता है। यह बेहतर है कि यह उपकरण एक उपयुक्त बाड़े में स्थित हो – जैसे कि गुणवत्ता प्रयोगशाला -, कंपन, शोर, धूल और झटके से दूर। इसीलिए कठोरता का निर्धारण सामान्यतः रेखा से दूर किया जाता है। इसलिए, इस उद्देश्य के लिए कॉइल से कुछ टेस्ट ट्यूब लेनी होंगी। भ्रम से बचने के लिए, उन्हें उस कॉइल के डेटा के साथ चिह्नित करना आवश्यक है जिससे वे संबंधित हैं। हम इस परीक्षण के विवरण में नहीं जाते क्योंकि ऐसा माना जाता है कि ड्यूरोमीटर का संचालन सर्वविदित है।

इलास्टिक लिमिट

जब “डबल रिड्यूस्ड” प्रकार के टिनप्लेट की बात आती है, तो ड्यूरोमीटर की मदद से इसकी कठोरता को मापना विश्वसनीय नहीं है। इस प्रकार की टिनप्लेट की छोटी मोटाई का मतलब है कि 1/16” की प्रवेश गेंद भी कील लगने पर सामग्री को विकृत कर देती है, जिससे रीडिंग विकृत हो जाती है।

इसलिए, इस मामले में लोचदार सीमा को मापना बेहतर है, यह देखते हुए कि इस्पात उद्योग इसे एक पहचान तत्व के रूप में प्रदान करता है। इस परीक्षण के लिए अधिक जटिल और महंगे उपकरण की आवश्यकता होती है, इसलिए इसे प्रत्येक कॉइल पर लगातार करना मुश्किल है। एक सरल उपकरण का उपयोग करके इसे एक सरल उपकरण से बदलने की संभावना है जो अच्छी तरह से परिभाषित आयामों के साथ टेस्ट ट्यूब की लोच की जांच करता है। नमूने को एक छोटे खराद पर मोड़ा जाता है और फिर छोड़ दिया जाता है। फिर विकृत नमूने का अवशिष्ट कोण मापा जाता है। इसका मान कुछ तालिकाओं पर रखा जाता है जो काफी अनुमानित तरीके से लोचदार सीमा निर्धारित करते हैं। इस परीक्षण को “स्प्रिंग बैक एंगल” के नाम से परिभाषित किया गया है। बाज़ार में ऐसे व्यावसायिक उपकरण मौजूद हैं जो इसे करने की अनुमति देते हैं। हम जल्द ही इस विषय पर एक मोनोग्राफिक कार्य में लौटेंगे।

डिब्बाबंद

यदि यह मान लिया जाए कि कॉइल की टिनिंग में समस्या हो सकती है, तो इसकी जांच करना सुविधाजनक होगा। इसका प्रदर्शन एक विशिष्ट प्रयोगशाला परीक्षण है। इसकी प्राप्ति के लिए बाजार में उपकरण मौजूद हैं, लेकिन यदि आपके पास उनमें से कोई भी नहीं है – जो कि इसकी लागत को देखते हुए अक्सर होता है – तो आप धीमे लेकिन सरल परीक्षण का सहारा ले सकते हैं, जैसा कि इस खंड में पहले से ही प्रकाशित कार्य में वर्णित है। नाम: वजन घटाने की विधि (क्लार्क की विधि) द्वारा टिन प्लेट में कुल टिन कोटिंग का निर्धारण

ये अंतिम तीन परीक्षण यह कठिनाई पेश करते हैं कि कॉइल को काटने की शुरुआत के साथ-साथ उन्हें निष्पादित करना व्यावहारिक रूप से असंभव है, क्योंकि संभवत: उन्हें पूरा करने का समय होने से पहले ही इसे काट दिया जाएगा। इसलिए, यदि उनमें विसंगतियाँ पाई जाती हैं, तो समाधान पहले से काटी गई सामग्री के साथ दावा दायर करना है।

दोष वर्गीकरण

कटिंग लाइनें स्वचालित रूप से या मैन्युअल रूप से दोषपूर्ण पाई गई शीटों को विभिन्न स्टेकरों में स्थानांतरित करने की संभावना प्रस्तुत करती हैं। उनकी संख्या बहुत बड़ी नहीं है – दो या तीन – इसलिए विभिन्न दोषों को एक ही स्टेकर में समूहित करना आवश्यक है।

तार्किक बात यह है कि हमेशा एक छेद वाली शीटों के लिए आरक्षित रखें, क्योंकि यह सबसे खतरनाक दोष है, दूसरा टिन चढ़ाना दोषों के लिए, और तीसरा आउट-ऑफ-गेज दोषों के लिए। अस्वीकृत शीटों को दिए जाने वाले गंतव्य के आधार पर, इस वर्गीकरण मानदंड को संशोधित किया जा सकता है।

————————————————

स्लिटिंग लाइन में कॉइल की गुणवत्ता नियंत्रण पर अंतिम विचार के रूप में, स्टील उद्योग द्वारा कॉइल की आपूर्ति पर अंतरराष्ट्रीय मानकों को हाथ में रखना हमेशा एक प्रभावी उपकरण होता है। (यूएनई, आईएसओ, एसईएफईएल, आदि) या आपूर्तिकर्ता से सहमत विशेष मानक।

0 Comments