एरोसोल कंटेनर डोम के निर्माण के लिए आवश्यक विशेषताओं, आयामों और उपकरणों का अध्ययन।

परिचय

एरोसोल कंटेनर हमारे जीवन का हिस्सा हैं, किसी भी दिन हम निश्चित रूप से कई अवसरों पर उनका उपयोग करेंगे। इसके उपयोग के कई क्षेत्र हैं: व्यक्तिगत स्वच्छता, इत्र, घरेलू सफाई, बागवानी, औद्योगिक उपयोग, स्वास्थ्य… धातु वाले – टिन या एल्यूमीनियम – और कांच हैं। इसके टिन संस्करण में सबसे व्यापक रूप से उपयोग किए जाने वाले पहले हैं।

एयरोसोल कंटेनर में एक गुंबद के आकार का ऊपरी ढक्कन होता है जो कई कार्यों को पूरा करता है:

– आंतरिक दबाव के लिए एक उच्च प्रतिरोध प्रस्तुत करें

– खुराक वाल्व के लिए एक समर्थन के रूप में सेवा करें

– प्लास्टिक प्लग के एंकर के रूप में उपयोग करें

– संपूर्ण को सौंदर्य की दृष्टि से मनभावन विन्यास दें।

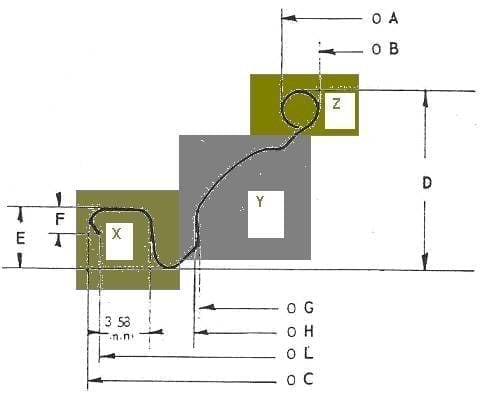

इस गुंबददार ढक्कन को शंकु भी कहा जाता है और इसमें निम्नलिखित भाग प्रतिष्ठित होते हैं:

– X.-समापन क्षेत्र, जिसमें पारंपरिक ढक्कन के समान पंख और ट्रे शामिल हैं। इसका उपयोग बंद करने के लिए किया जाता है – संघ – शरीर के साथ। प्लास्टिक प्लग अपने आप से जुड़ा हुआ है

– वाई-डोम ही, जो इसे आंतरिक दबाव के लिए पर्याप्त प्रतिरोध देता है

– Z.-केंद्रीय छेद व्यास में एक इंच – 25.4 मिमी – वाल्व आवास के लिए।

चित्र 1 देखें:

इस पत्र में हम विशेष रूप से टिन एयरोसोल कंटेनरों पर ध्यान केंद्रित करते हुए कच्चे माल की विशिष्टताओं और इन गुंबदों की निर्माण प्रक्रिया का वर्णन करने जा रहे हैं।

विशेष विवरण

“3-पीस” तकनीक द्वारा टिन से बने एयरोसोल कंटेनर, एक बेलनाकार बॉडी, एक बॉटम और एक गुंबद से बने होते हैं। आज, उनमें से लगभग सभी नुकीले प्रकार से बने हैं, यानी दोनों सिरों को कम कर दिया गया है। सबसे आम व्यास हैं:

बॉडी बॉटम डोम

45 42 41

49 47 45

52 50 48

57 54 52

65 63 60

दूसरे शब्दों में, बाजार में गुंबदों के पांच अलग-अलग व्यास हैं। कंटेनर के तल की तुलना में इसका व्यास कम होने का कारण यह है कि गुंबद पर प्लास्टिक प्लग लगाने के बाद, असेंबली का बाहरी व्यास कंटेनर के सभी क्षेत्रों में समान होता है।

विभिन्न शंकु व्यास के विनिर्देश एक दूसरे से भिन्न होते हैं। आइए देखें सबसे महत्वपूर्ण:

टिनप्लेट: इसके निर्माण के लिए लो ई 2.8/2.8 टिनप्लेट का उपयोग किया जाता है, क्योंकि दोनों तरफ हमेशा एक ही वार्निश का उपयोग किया जाता है। स्वभाव, ड्राइंग के अपने निश्चित स्तर के कारण, कम होना चाहिए; टी-57 अच्छे परिणाम देता है। मोटाई व्यास से जुड़ी हुई है। गाइड मान के रूप में लिया जा सकता है:

शंकु मोटाई (मिमी)

41 0.28 – 0.30

45 0.28 – 0.30

48 0.29 – 0.31

52 0.30 – 0.32

60 0.33 – 0.35

वार्निश:

बाहरी : तीन विकल्पों का उपयोग किया जाता है, सफेद, सोना और रंगहीन।

सफेद :

पहला पास एपॉक्सी हुक वार्निश (फिल्म वजन लगभग 1.2 जीआर / एम 2)

दूसरा पास सफेद एक्रिलिक वार्निश (फिल्म का वजन लगभग 13 जीआर / एम 2)

लिथोग्राफी टेक्स्ट या अन्य साधारण सजावट मुद्रित की जा सकती है, हमेशा गुंबद के निचले हिस्से में, जहां ड्राइंग के दौरान विरूपण कम होता है

तीसरा पास एपॉक्सी फिनिशिंग वार्निश (फिल्म का वजन लगभग 4 जीआर/एम2)

स्वर्ण:

सिंगल पास गोल्डन एपॉक्सी-फेनोलिक वार्निश (फिल्म वजन लगभग 6.5 जीआर / एम 2)

बेरंग:

सिंगल पास बेरंग एपॉक्सी-यूरिया वार्निश (फिल्म वजन लगभग 5.5 जीआर / एम 2)

इंटीरियर: यह हमेशा गोल्डन हो सकता है

पहला पास गोल्डन एपॉक्सी-फेनोलिक वार्निश (फिल्म वजन लगभग 5.5 जीआर / एम 2)

दूसरा पास गोल्डन एपॉक्सी-फेनोलिक वार्निश (फिल्म वजन लगभग 5.5 जीआर / एम 2)

पैराफिन :

ड्राइंग ऑपरेशन को अच्छी तरह से झेलने के लिए एक बार वार्निश किए गए टिन पैकेज को शीट के दोनों किनारों पर पैराफिन से चिकनाई करनी चाहिए। यह एक वैक्सिंग मशीन में किया जाता है जो दबाव वाली हवा के साथ काम करने वाले स्प्रे नोजल के माध्यम से पिघले हुए मोम की एक पतली परत लगाती है। लागू करने के लिए उपयुक्त भार 0.14 जीआर/एम2 + 0.4 है।

अदालत:

निर्माण के लिए उपलब्ध उपकरणों के आधार पर, शीटों को स्क्रॉल की गई पट्टियों में काटा जाता है ताकि उन्हें एक, दो या कई टूल में पंच किया जा सके। सबसे सामान्य मामला पहली ऑपरेशन प्रेस – या ड्राइंग प्रेस को फीड करने के लिए एक डबल स्ट्रिप है – जो बदले में ट्रांसफर प्रेस को पुर्जों की आपूर्ति करेगा।

निर्माण कार्य :

सामग्री के फ्लैट स्ट्रिप्स से, कई कार्यों में गुंबदों को उत्तरोत्तर आकार दिया जाता है। इसके डिजाइन और इसके आकार के आधार पर चरणों की संख्या भिन्न होती है। सबसे सामान्य बात यह है कि इसे लगभग 7 या 8 चरणों में किया जाता है, जिनमें से पहला प्रेस में एम्बेडेड स्केच की तैयारी है, निम्नलिखित 5 या 6 – स्थानांतरण पर किया जाता है – गुंबद को आकार देना और आखिरी किनारे को घुमाता है। इसके बाद, पंख चिपका हुआ है। चित्र 2 इसके सभी कार्यों में पूर्ण चक्र दिखाता है।

चित्र संख्या 2: एक गुंबद का निर्माण क्रम

इनमें से प्रत्येक चरण का चरण दर चरण अनुसरण करने के लिए, हम गुंबद का एक ठोस उदाहरण लेने जा रहे हैं। हमने 48 मिमी के नाममात्र व्यास वाले को चुना है क्योंकि यह बाजार में सबसे व्यापक रूप से उपयोग किए जाने वाले में से एक है।

पहला ऑपरेशन :

यह किया जाता है जैसा कि हमने पहले ही बैंड से खिलाए गए ढक्कन के निर्माण के लिए एक पारंपरिक स्वचालित प्रेस पर संकेत दिया है। यह एक धातु के कटोरे को एम्बेड करने के बारे में है, जो आवश्यक एम्बेडिंग के साथ गुंबद को कॉन्फ़िगर करने के लिए पर्याप्त सामग्री के साथ एक स्केच के रूप में कार्य करता है जो इसकी मांग करेगा। चित्रा 3 इस चरण का एक संभावित डिजाइन प्रस्तुत करता है।

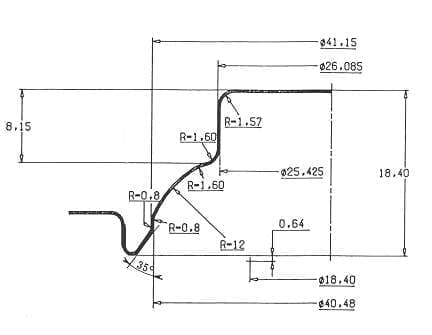

चित्र संख्या 3: पहला कपुला ऑपरेशन दीया। 48

दूसरा ऑपरेशन:

यह आमतौर पर ट्रांसफर प्रेस पर सबसे पहले किया जाता है। इसमें शंकु ट्रे का निर्माण होता है – जिसके साथ शंकु के नाममात्र आकार को परिभाषित किया जाता है – इसके अलावा टुकड़े के गुंबद का आकार और वाल्व विधानसभा क्षेत्र शुरू होता है। यह टोपी के लिए एक निश्चित समानता प्रस्तुत करता है। चित्र संख्या 4 देखें।

चित्रा संख्या 4: दूसरा कपुला ऑपरेशन डाया। 48

तीसरा ऑपरेशन

स्थानांतरण पर अगला ऑपरेशन, जिसमें गुंबद क्षेत्र पूरा हो गया है और ऊपरी “चिमनी” का आरेखण समाप्त हो गया है, जिससे वाल्व की नियुक्ति हो जाएगी। ट्रे का क्षेत्र नहीं बदलता है। इस ऑपरेशन में, अधिकतम अपेक्षित आरेखण तक पहुँच जाता है। चित्र संख्या 5 देखें।

चित्र संख्या 5: तीसरा कपुला ऑपरेशन व्यास। 48

चौथा ऑपरेशन

स्थानांतरण पर तीसरा, “चिमनी” के ऊपरी क्षैतिज भाग में एक छेद बनाने का इरादा है। हमारे मामले में, इसका व्यास 23.37 मिमी है और लगभग 1.5 मिमी की त्रिज्या द्वारा इसके पूरे समोच्च के चारों ओर सबसे ऊपर है, जो ऊर्ध्वाधर दीवार से जुड़ता है। इससे वॉल्व सीट तैयार की जाएगी। चित्र संख्या 6 देखें। यह बहुत महत्वपूर्ण है कि इस छेद को साफ-सुथरा किया जाए, इसके किनारे पर गड़गड़ाहट पैदा न हो।

चित्रा संख्या 6: चौथा गुंबद ऑपरेशन डाया। 48

कट डिस्क को टूल के नीचे से हटा दिया जाता है। इसके बाहर निकलने की सुविधा के लिए, इसे काटने के समय उसी के केंद्र में मारा जाता है ताकि यह एक कटोरे का आकार ले ले और इस प्रकार इसका व्यास कम हो जाए।

पांचवां ऑपरेशन

स्थानांतरण पर चौथा। यह दो क्रियाएं करता है:

- ए) टुकड़े के बाहरी पंख पर अनियमित रूप से बने अतिरिक्त सामग्री को बाहरी रूप से ट्रिम करें। ड्राइंग के दौरान, और स्टील की रोलिंग दिशा का पालन करते हुए, अनाज का विस्तार हुआ है, जो बाहरी काटने वाले किनारे पर अनियमितताओं में दिखाई देता है। इस कटआउट को अंगूठी के आकार में काटकर जो अनियमितताएं दूर की जाती हैं। इस रिंग को खाली करने के लिए, इस ऑपरेशन के लिए डाई में छोटे बाहरी ब्लेड दिए गए हैं जो इसे कई टुकड़ों में काटते हैं, जो प्रेस के किनारों से गिरते हैं,

- बी) अगले ऑपरेशन के लिए इसे तैयार करने के लिए आंतरिक कट के किनारे को लंबवत, लोहे और हल्के से टुकड़े टुकड़े करें। अच्छे बाद के कर्लिंग की अनुमति देने के लिए यह क्रिया अक्सर महत्वपूर्ण होती है।

चित्र संख्या 7 देखें।

चित्र संख्या 7: कपोला ऑपरेशन का 5वां दिन। 48

छठा ऑपरेशन

यह ट्रांसफर प्रेस पर किया जाने वाला अंतिम चरण है। इसमें दो प्रदर्शन हैं:

- क) गुम्बद का बाहरी पंख, जो अब तक सपाट बना हुआ था, 90º पर मुड़ा हुआ है जिससे शंकु का बाहरी घुमाव बनता है। यह किसी भी धातु के कंटेनर ढक्कन पर किए जाने वाले समान ऑपरेशन है।

- बी) “चिमनी” की ऊर्ध्वाधर दीवार बाहर की ओर कर्ल करती है, जिससे एक रिंग बनती है, जिस पर कंटेनर फिलर के प्लांट पर डिफ्यूज़र वाल्व लगाया जाएगा। यह छल्ला जिस छिद्र को परिसीमित करता है उसे एक इंच (25.4 मिमी) के मान के लिए मानकीकृत किया जाता है

चित्रा 8 इस ऑपरेशन को पूरा करने के बाद, स्थानांतरण प्रेस से बाहर आने वाले टुकड़े का विवरण देता है।

चित्र संख्या 8 : छठा कपोला ऑपरेशन दिवस। 48

7वां ऑपरेशन

यंत्रवत्, शंकु को अपना आकार देने के लिए, केवल बाहरी कर्ल को अंदर की ओर झुकाना है। यह चरण ट्रांसफर प्रेस के बाहर निकलने पर लगाए गए कर्लिंग आयरन में किया जाता है। हम जिस 48 गुंबद का अनुसरण कर रहे हैं, उसके मामले में यह हमें लगभग 2.1 की कर्ल ऊंचाई के साथ 57.80 मिमी का बाहरी व्यास देगा। शंकु के कर्ल बनाने के लिए टूलींग के गले की उपयुक्त प्रोफ़ाइल चित्र 9 में दर्शाई गई है।

चित्र संख्या 9: गुंबदों के कर्लिंग के लिए प्रोफ़ाइल

8वां ऑपरेशन

कर्लिंग आयरन के बाद लगे ग्लूअर में विंग के अंदर की तरफ कंपाउंड को लगाना बाकी है। उपयोग की जाने वाली रबर सामान्य रूप से “पानी-आधारित” प्रकार की होती है, जिसमें उच्च ठोस सामग्री होती है, जिसे सुखाने के लिए केवल पके हुए गार्टर बेल्ट की आवश्यकता होती है।

विनिर्माण के लिए स्थापना

वास्तव में हम पहले से ही प्रत्येक आवश्यक मशीन को गुंबदों के निर्माण के प्रत्येक चरण के विनिर्देशों के विवरण में सूचीबद्ध कर रहे हैं। हालाँकि, अब हम मशीनों की विशेषताओं पर अधिक ध्यान केंद्रित करते हुए, उन पर लौटेंगे।

शंकु के उत्पादन में उपकरणों के दो समूहों की आवश्यकता होती है:

– विभिन्न अनुप्रयोगों के लिए सामान्य उपयोग की सुविधाएं:

ओ टिन कॉइल कटिंग लाइन

ओ वार्निशिंग और प्रिंटिंग लाइनें

o वैक्सिंग मशीनें

या स्क्रॉल कैंची

जैसा कि वे सामान्य उपकरण हैं, कई अनुप्रयोगों के साथ, हम उनमें नहीं जाएंगे क्योंकि वे अच्छी तरह से ज्ञात हैं।

– गुंबदों के निर्माण के लिए विशिष्ट प्रतिष्ठान

ओ स्वचालित सनकी प्रेस

ओ प्रेस स्थानांतरण

या कर्लिंग आयरन

या ग्लूइंग

इन टीमों को विशेष विशेषताओं की आवश्यकता होती है जिन्हें हम नीचे विस्तार से बताएंगे।

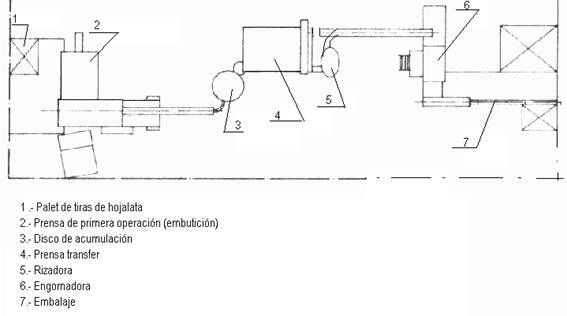

उन सभी के साथ, एक शंकु निर्माण लाइन स्थापित की जाती है जिसका स्थान चित्र 10 में दिखाया जा सकता है।

चित्र संख्या 10: एक गुंबद निर्माण लाइन का कार्यान्वयन

फोटो नंबर 11 में स्थापना की एक और संभावना प्रस्तुत की गई है। इस मामले में, स्क्रॉल शीयर को अनन्य समर्पण के साथ लाइन में शामिल किया जाता है – अग्रभूमि में मशीन – और पहला ऑपरेशन प्रेस के साथ डिस्पेंस किया जाता है, क्योंकि यह स्क्रॉल शीयर से आने वाले बैंड से सीधे ट्रांसफर प्रेस पर किया जाता है। फोटो के केंद्र में ट्रांसफर प्रेस दिखाई देता है। इसके नीचे आप ग्लूअर देख सकते हैं।

चित्र संख्या 11: विनिर्माण गुंबदों के लिए सरलीकृत स्थापना

पहला ऑपरेशन प्रेस:

पहले ड्राइंग ऑपरेशन को करने के लिए – जैसा कि ऊपर लिखा गया था – सामान्य बात यह है कि एक स्वचालित प्रेस का उपयोग करना है, एक गोसेनेक के साथ, सामग्री बैंड फीडर से सुसज्जित है, इसके कई कारण हैं:

– एक तेज उपकरण होने के नाते, एक ही प्रेस के साथ आप टुकड़ों को कई स्थानान्तरणों में खिला सकते हैं क्योंकि बाद वाले बहुत धीमे होते हैं।

– आवश्यक स्थानांतरण प्रेस की विशेषताओं को सरल करता है। ये बाद वाले महंगे उपकरण हैं और उन पर स्टफिंग ऑपरेशन नहीं करने से वे बिजली की आवश्यकता और संचालन की संख्या को कम कर देते हैं, जिससे उपकरण सस्ते हो जाते हैं।

इस पहले ऑपरेशन प्रेस में एक उच्च स्ट्रोक होना चाहिए ताकि भाग की सही ड्राइंग और इजेक्शन की अनुमति मिल सके, इसलिए एक मानक ढक्कन निर्माण प्रेस आमतौर पर इसके लायक नहीं है। यह एक डबल पंच टूल के साथ काम कर सकता है, जो इसकी आपूर्ति क्षमता को विभिन्न स्थानान्तरणों तक बढ़ाता है।

स्थानांतरण

यह इस स्थापना की आधार मशीन है। पहले ऑपरेशन प्रेस से फेड, छोटे स्टॉप की भरपाई के लिए एक मध्यवर्ती भाग बफर के साथ, इसमें कम से कम 5 चरण होने चाहिए।

इस प्रेस की मूलभूत विशेषताएं निम्न हो सकती हैं:

– पावर 40 टी.एम

– 6 से 10 तक स्टेशनों की संख्या

– स्टेशनों के बीच की दूरी 125 से 150 मिमी

– 130 मिमी स्ट्रोक

– स्पीड 100 से 140 स्ट्रोक/मिनट

आप पहले ऑपरेशन प्रेस के साथ डिस्पेंस करना भी चुन सकते हैं और पहले से बताए अनुसार ट्रांसफर बैंड को सीधे फीड कर सकते हैं। यह समाधान तब अच्छा हो सकता है जब उत्पादन की जरूरतें सिंगल ट्रांसफर प्रेस से पूरी हों। फोटो 12 एक अंतर्निहित पट्टी पत्रिका के साथ इन विशेषताओं का एक प्रेस दिखाता है।

चित्र संख्या 12: स्ट्रिप पत्रिका के साथ ट्रांसफर प्रेस।

कर्ल करने की मशीन

ट्रांसफर प्रेस के बाहर स्थित, यह गुरुत्वाकर्षण ड्रॉप के माध्यम से अपना उत्पादन एकत्र करता है। इसके लिए किसी विशेष गुण की आवश्यकता नहीं है।

गोंद

बहुत उच्च तत्वों के साथ काम करने की अनुमति देने के लिए इस मशीन को विशेष रूप से तैयार किया जाना चाहिए। इसकी मैगजीन, सेपरेशन कील, पावर बार और प्लेट गुंबदों के लिए विशिष्ट हैं। निष्कर्षण भट्ठी के साथ भी ऐसा ही होता है, जहां एक ही कारण से ऊपर उठाने और कम करने के लिए ऑगर्स को एक कदम ऊपर होना पड़ता है।

यदि उच्च ठोस गोंद का उपयोग किया जाता है, तो सुखाने का समय और तापमान मध्यम होगा।

औजार

मुद्रांकन अच्छी गुणवत्ता का होना चाहिए। इसमें निम्न दबाव प्रणालियां बहुत महत्वपूर्ण हैं, जिन्हें बहुत अच्छी तरह से संरेखित और बनाए रखा जाना चाहिए।

0 Comments