की उपस्थिति के साथ इलेक्ट्रिक वेल्डिंग कंटेनर निकायों के साइड सीम को वेल्ड करने के लिए एक नई तकनीक के रूप में “तीन टुकड़े”, इस वेल्ड को अंदर से – निहित उत्पाद की कार्रवाई से – और बाहर से – नमी और पर्यावरण दोनों से हमलों से बचाने की सलाह स्पष्ट हो गई।

आंतरिक सुरक्षा के लिए, एक तकनीक शुरू में विकसित की गई थी जो वेल्डिंग के तुरंत बाद एक तरल वार्निश के आवेदन पर आधारित थी। इसके बाद इसका इलाज किया गया कंटेनर को रैखिक विन्यास के एक ओवन से गुजरना। यह आवेदन दो अलग-अलग तरीकों से किया जा सकता है: ए) वार्निश के साथ संसेचित एक महसूस किए गए रोलर के माध्यम से; b) एक छोटी बंदूक का उपयोग करके इसका छिड़काव करके। दोनों ही मामलों में एक विलायक के साथ वार्निश को पतला करना आवश्यक था सही चिपचिपाहट होना।

इस तकनीक का उपयोग करना आसान नहीं था और पर्यावरण प्रदूषण को कम करने के लिए सहायक उपकरण – हुड, एक्सट्रैक्टर्स, नलिकाएं, फिल्टर … – की आवश्यकता थी, जो हमेशा हासिल नहीं किया गया था। थोड़ा-थोड़ा करके, इसे सुरक्षा के एक नए रूप से बदल दिया गया: इलेक्ट्रोस्टैटिक धूल । यह उद्योग में नया नहीं था, लेकिन इससे पहले इसे धातु क्षेत्र में कभी भी लागू नहीं किया गया था, इसलिए इसके लिए विशेष उपकरण और प्रक्रियाएं विकसित की जानी थीं नया प्रयोग।

सफलता पूर्ण थी। पिछली शताब्दी के “अस्सी के दशक” में, इस औद्योगिक क्षेत्र में इसका उपयोग एक ठोस तरीके से स्थापित किया गया था, जो एक दशक से भी अधिक समय में तरल वार्निश पर आधारित तकनीकों को समाप्त करने के लिए आ रहा था।

विशेषताएँ थर्मोप्लास्टिक पाउडर

इस नाम के तहत, विभिन्न निर्माता एक प्रकार के वार्निश की आपूर्ति करते हैं, जिसकी विशेषता पाउडर के रूप में होती है, जिसमें बहुत ही महीन ग्रैनुलोमेट्री होती है। इतना महीन कि इसे छोटे व्यास के पाइपों के माध्यम से संभाला जा सकता है जैसे कि यह एक तरल पदार्थ हो। इसके निर्माण के लिए आधार राल विभिन्न प्रकार के हो सकते हैं – पॉलिएस्टर, एपॉक्सी … – लेकिन हमेशा इस तरह से संशोधित किया जाता है कि यह थर्मोप्लास्टिक होने की गुणवत्ता प्रस्तुत करता है , यानी यह गर्मी की क्रिया के तहत पिघल जाता है।

इस प्रकार के वार्निश की मुख्य विशेषताएं हैं:

– संपूर्ण उत्पाद उपयोगी वार्निश का सूखा अर्क है , इसलिए इसे किसी विलायक या थिनर की आवश्यकता नहीं है।

– कम घनत्व (1.3 से 1.5 के बीच)।

– बहुत महीन ग्रैनुलोमेट्री (90 माइक्रोन की छलनी से गुजरती है)।

– संलयन और इलाज की स्थिति: लगभग 12 से 15 सेकंड के लिए 250º सी। (यह आधार राल के प्रकार पर बहुत कुछ निर्भर करता है)

– उत्कृष्ट आवरण शक्ति ।

– धातु पर अच्छा आसंजन (टिन, टीएफएस, एल्यूमीनियम …) एक बार पिघल गया।

– तह करने के लिए अच्छा प्रतिरोध ।

– उत्कृष्ट रासायनिक प्रतिरोध ।

– भंडारण जीवन की लंबी अवधि ।

– यह आम तौर पर बाजार में सफेद रंग में पेश किया जाता है, हालांकि यह सुनहरे, हाथीदांत और अन्य रंगों में भी उपलब्ध हो सकता है। स्वच्छता के कारण सफेद रंग की प्रधानता रही है।

इलेक्ट्रोस्टैटिक पाउडर का अनुप्रयोग

पाउडर कोटिंग्स के इस परिवार को संरक्षित किए जाने वाले क्षेत्र में इलेक्ट्रोस्टैटिक रूप से लागू किया जाता है। यह उस पर प्रक्षेपित करके किया जाता है, पाउडर का एक बादल हवा की मदद से द्रवित होता है – पूरी तरह से नमी और तेल के निशान से मुक्त- और साथ ही एक विद्युत चुम्बकीय क्षेत्र उत्पन्न करता है, जो कणों को धातु की सतह से चिपके रहने की अनुमति देता है क्योंकि वे स्थैतिक बिजली से चार्ज रहते हैं। ऐप्लिकेटर टूल को वेल्डिंग आर्म के विस्तार के रूप में डिज़ाइन किया गया है, ताकि कंटेनर का शरीर वेल्डिंग स्थिति से तुरंत और उसी स्थिति में पाउडर एप्लिकेशन स्थिति में चला जाए। यह गारंटी देता है कि वेल्ड पर वार्निश योगदान किया जाता है, इससे पहले कि यह ऑक्सीकरण हो सके। यह घटना इसके उच्च तापमान और के पक्ष में है उजागर स्टील की उपस्थिति, टिन के सुरक्षात्मक टिन के बाद से – वेल्डिंग के दौरान पिघलने से – इलेक्ट्रोड का पालन किया गया है। ऐप्लिकेटर टूल की इस स्थिति के परिणामस्वरूप, अतिरिक्त वार्निश आगमन और वापसी नलिकाएं वेल्डिंग आर्म के अंदर स्थित हैं। पाउडर के पर्याप्त उपयोग के लिए इसके उपयोग से पहले इसे ठंडा करने की सलाह दी जाती है। परिधीय उपकरण: टैंक, रेफ्रिजरेटर, फिल्टर, वायु उपचार, नियामक, आदि… एक संलग्न कैबिनेट में स्थित हैं।

बाकी कंटेनर और आसपास के क्षेत्र से धूल के संदूषण को खत्म करने के लिए, इसके आवेदन के क्षेत्र को अलग-अलग प्रणालियों का उपयोग करके अलग करना आवश्यक है उपकरण के अन्य निर्माताओं के लिए, लेकिन जो कैन से संरक्षित होने वाली सतह पर जितना संभव हो उतना हर्मेटिक के रूप में एक बाड़े बनाने पर आधारित हैं। अतिरिक्त पाउडर सहायक सर्किट के माध्यम से शुरुआती टैंक में लौटता है।

ऑक्सीडाइज्ड वेल्ड पर पहले से ठीक किए गए पाउडर का पालन खराब है, और इसकी टुकड़ी का मूल हो सकता है। इस कारण से, एक अक्रिय वातावरण में वेल्डिंग करना, क्षेत्र में नाइट्रोजन का इंजेक्शन लगाना बहुत ही सामान्य और अत्यधिक सलाह दी जाती है। इस तरह, ऑक्सीकरण के कुल उन्मूलन की गारंटी तब तक दी जाती है जब तक कि धूल से सुरक्षा बाद में की जाती है। कुल आंतरिक वार्निश के साथ कंटेनर निकायों के मामले में, पाउडर की पट्टी को कवर करने के लिए पर्याप्त चौड़ा होना चाहिए, कुछ ओवरलैप के साथ, पहले वार्निश के लिए आरक्षित क्षेत्र फ्लैट, बनाने के लिए आवश्यक वेल्डर।

इलेक्ट्रोस्टैटिक पाउडर आवेदन विनिर्देशों

इलेक्ट्रिक वेल्डिंग प्रकार “सुपर-विमा” – हानि 0.3/0.4 मिमी वाले कंटेनर के लिए अनुमानित विनिर्देश निम्नलिखित हैं:

-पुनर्निमाण चौड़ाई:

– नंगे कंटेनर का इंटीरियर: 6 से 7 मिमी

– वार्निश कंटेनर का इंटीरियर: 10 से 12 मिमी

– फिल्म की मोटाई: लगभग 35/50 माइक्रोन

– फिल्म वजन:

– नंगे अंदर: 60/70 जीआर / एम 2

– वार्निश इंटीरियर: 85/120 जीआर / एम 2

फिल्म की मोटाई और वजन दोनों ही विशुद्ध रूप से सांकेतिक हैं। वास्तविक लक्ष्य कंटेनर को बंद करने के बाद धातु के जोखिम के बिना न्यूनतम पाउडर वजन के साथ काम करना है। गुणवत्ता का निश्चित परीक्षण सरंध्रता परीक्षण के अनुसार धातु के संपर्क को सत्यापित करना है। जिसे बाद में समझाया गया है।

पाउडर के सही अनुप्रयोग और बाद में पोलीमराइज़ेशन के लिए यह आवश्यक है:

– पाउडर को रेफ्रिजरेट करें। यह पाइपों के साथ इसकी तरलता में सुधार करता है। आपूर्ति हवा का तापमान: 20 ºC से कम

– लगाने से पहले सोल्डर को रेफ्रिजरेट करें। एप्लिकेशन में सुधार करता है और उपकरणों के जीवन को बढ़ाता है (शीट्स, ब्रश …)

– भट्ठी से बाहर निकलते समय वेल्ड को रेफ्रिजरेट करें। निकला हुआ किनारा और बीडिंग के संचालन के लिए आवश्यक वार्निश के लचीलेपन को बढ़ाता है।

बाहरी मरम्मत

वेल्ड के बाहरी हिस्से की रक्षा करने के लिए और इस तरह इसे एक अभिन्न तरीके से संरक्षित करने के लिए, रंगहीन तरल वार्निश के आवेदन का सहारा लेना सामान्य है, जिसे या तो ब्रश या रोलर द्वारा लगाया जा सकता है – जो स्वचालित रूप से – आंतरिक पुनर्वसन के बाद स्थित होता है। .

सबसे अधिक इस्तेमाल किया जाने वाला वार्निश संशोधित एपॉक्सी प्रकार का है।

सूखा भार: 5 से 8 जीआर / एम 2 तक।

वार्निश पदचिह्न चौड़ाई: 6 से 8 मिमी तक।

बेकिंग: आंतरिक पाउडर कोटिंग के समान तापमान और समय

इलेक्ट्रोस्टैटिक पाउडर बेकिंग

यह एक अनुदैर्ध्य ओवन में नीचे वार्निश आवेदन क्षेत्र और एक ही ऊंचाई पर किया जाता है। ओवन में स्थानांतरण जितना संभव हो उतना सुचारू रूप से किया जाना चाहिए ताकि स्थानांतरण के दौरान कंटेनर की स्थिति में बदलाव न हो। और अपनी पूरी यात्रा के दौरान। इसके लिए मैग्नेटिक फिक्सेशन का इस्तेमाल किया जाता है। इसके लिए आवश्यक है:

1º.- कंपन के कारण धूल की आंशिक टुकड़ी से बचें।

2º.- कंटेनर को मुड़ने से रोकें, सीम को गर्मी के स्रोत से दूर ले जाएं।

ओवन के माध्यम से यात्रा के दौरान, कंटेनर करीब आते हैं – चलने की गति को कम करते हुए – इसमें निवास समय बढ़ाने की कोशिश करने के लिए। वार्निश के पर्याप्त पोलीमराइज़ेशन को प्राप्त करने के लिए ओवन की लंबाई की गणना की जाती है। इसके भीतर कंटेनर के आगे बढ़ने के दौरान, कैन की धातु पर तापमान में तेजी से वृद्धि शुरू हो जाती है, जब तक कि यह उचित मूल्य तक नहीं पहुंच जाता है और फिर कुछ सेकंड के लिए रहता है। लगभग स्थिर। समय और तापमान के मान उपयोग किए गए वार्निश के प्रकार पर निर्भर करते हैं। एक पॉलिएस्टर वार्निश के लिए, एक स्थिर तापमान पर समय का मान कम से कम 5 सेकंड और तापमान 235 ºC लगभग होगा। ओवन के अंदर कुल यात्रा का समय लगभग 12 सेकंड होगा। कंटेनर का परिवहन – वेल्ड के विपरीत जेनरेट्रिक्स पर पड़ा हुआ – यह आमतौर पर विशेष सामग्री के बेल्ट द्वारा होता है जो उच्च तापमान या धातु का सामना करता है और गर्मी इनपुट गैस बर्नर या विद्युत रूप से गर्म हवा से होता है।

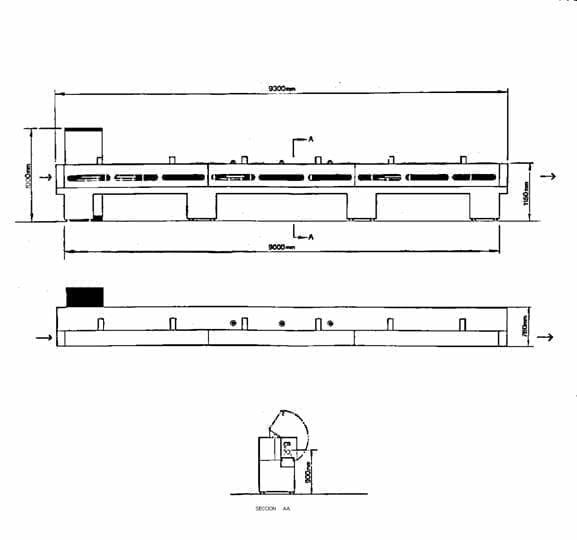

इंडक्शन हीटिंग फर्नेस ड्राइंग

ऐसे ओवन भी हैं जो इंडक्शन द्वारा काम करते हैं। उष्मा स्रोत केवल वार्निश क्षेत्र में ठीक से उन्मुख नोजल के माध्यम से लागू होता है। ओवन से बाहर निकलते समय, कंटेनरों को ठंडा किया जाता है – हवा से भी – और तेजी से उन्हें अलग करने के लिए और इस प्रकार उनके बाद के संचालन की सुविधा प्रदान करता है।

नियंत्रण के लिए बुनियादी पैरामीटर

पाउडर कोटिंग के एक अच्छे अनुप्रयोग को सत्यापित करने के लिए, आमतौर पर निम्नलिखित मापदंडों को नियंत्रित किया जाता है

– वार्निश भार । जांचें कि वेल्ड की उचित सुरक्षा सुनिश्चित करने के लिए उचित मात्रा में वार्निश लगाया गया है।

– पोलीमराइजेशन । जांचें कि इसके घटकों ने स्थिर स्थिति तक पहुंचने के लिए गर्मी की मदद से अपनी रासायनिक प्रक्रिया पूरी कर ली है।

– सरंध्रता । कृपया पुष्टि करें कि क्या वार्निश परत जलरोधक है।

– आटोक्लेव । सत्यापित करें कि कंटेनर में शामिल भोजन की नसबंदी प्रक्रिया में उसका व्यवहार सही होगा या नहीं।

नियंत्रण परीक्षण

वार्निश चार्ज.- यह पाउडर आवेदन क्षेत्र के बाहर निकलने पर और पोलीमराइज़िंग से पहले – ओवन में प्रवेश करने से पहले एक कैन को निकालकर किया जाता है। धूल के निशान की चौड़ाई मिलीमीटर रूलर से मापी जाती है, इस बात का ख्याल रखते हुए कि इसका कोई कण बाहर न निकले। तौला जाता है एक सटीक संतुलन पर और साधारण रगड़ से धूल को हटा दिया जाता है; यह फिर से वजन करता है भार वजन में अंतर से प्राप्त होता है।

सरल गणितीय गणनाओं द्वारा प्रति इकाई क्षेत्र में धूल की मात्रा निर्धारित की जाती है।

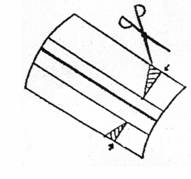

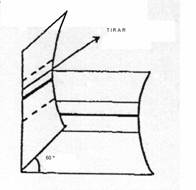

बहुलकीकरण ।- एक नाव के सीम क्षेत्र को ओवन से बाहर आने के बाद और ठंडा होने के बाद ट्रिम करें। कैंची का उपयोग करते हुए, धूल से सुरक्षित क्षेत्र के दोनों तरफ शीट धातु के दो त्रिकोणीय टुकड़े काट लें। (आकृति 1)। नमूने के शीर्ष को कई बार अंदर की ओर मोड़ें जब तक कि धातु बाहर की तरफ टूट न जाए, ध्यान रहे कि वार्निश शीट न टूटे।

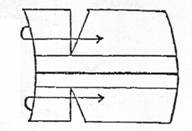

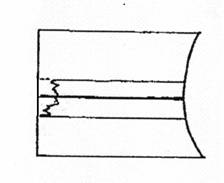

इसलिए, दोनों भागों को पोलीमराइज़्ड पाउडर से जोड़ा जाएगा। (चित्र 2) एक सपाट सतह पर सबसे बड़ा हिस्सा रखें, इसे एक हाथ से मजबूती से ठीक करें। वार्निश क्षेत्र का सामना करना चाहिए। दूसरे हाथ से, दूसरे टुकड़े को 60º के अनुमानित कोण पर और सीम की दिशा में अचानक पीछे की ओर खींचें। (चित्र तीन)। तल पर, फटी हुई वार्निश सुरक्षा की लंबाई को मापा जाता है। यह 2 या 3 मिमी से अधिक नहीं होना चाहिए। (चित्र 4) यदि कंटेनर के शरीर पर कुल आंतरिक वार्निश लगाया गया है, तो दोनों के बीच कम आसंजन के कारण यह मान थोड़ा बढ़ सकता है।

आकृति 1

चित्र 2

चित्र तीन

चित्रा 4

सरंध्रता ।- वार्निश की सरंध्रता को नियंत्रित करने के लिए उपयोग किए जाने वाले किसी भी सामान्य परीक्षण का उपयोग किया जा सकता है, जैसे:

– तनु हाइड्रोक्लोरिक एसिड में कॉपर सल्फेट के घोल के स्नान में धूल से सुरक्षित क्षेत्र का विसर्जन।

– किसी भी औद्योगिक सरंध्रता परीक्षण उपकरण का उपयोग। (कॉपर सल्फेट के घोल में 6 V पर मिलीएम्प्स में करंट का प्रवाह)। इस प्रकार के साक्ष्यों को इस वेबसाइट पर अन्य कार्यों में अधिक विस्तार से निपटाया गया है।

कोई हमला बिंदु नहीं दिखना चाहिए। इस प्रकार के कंटेनरों के मामले में शरीर को बंद करने के बाद यह परीक्षण किया जाएगा, क्योंकि यह तब होता है जब वार्निश फ्रैक्चर का अधिक जोखिम होता है और इसलिए सरंध्रता होती है।

आटोक्लेव ।- 121 डिग्री सेल्सियस पर 90 मिनट के लिए शवों को आटोक्लेव प्रक्रिया में जमा करें। फिर, पोलीमराइजेशन नियंत्रण के लिए वर्णित परीक्षण फिर से किया जाता है। इस मामले में मैं अधिकतम 20 मिमी आंसू की अनुमति देता हूं।

इन परीक्षणों की आवृत्ति प्रति कार्य शिफ्ट में एक बार हो सकती है, या हर बार उत्पादन (प्रारूप, क्रम, सामग्री…) या अनुप्रयोग उपकरण की एक नई सेटिंग में परिवर्तन किया जाता है।

साइड सीम की सुरक्षा के लिए बाहरी वार्निश के लिए, पोलीमराइज़ेशन टेस्ट के अपवाद के साथ समान नियंत्रण परीक्षण लागू किए जाते हैं, जिसे जल अवशोषण परीक्षण द्वारा प्रतिस्थापित किया जाता है।

0 Comments