सारांश

टिन, टीएफएस या एल्यूमीनियम कॉइल को काटने से लेकर ढक्कन को पैक करने तक, आसानी से खुलने वाले ढक्कन के विभिन्न निर्माण चरणों का एक सरल विवरण। परिचय के रूप में, इस मामले से अनभिज्ञ लोगों को संबोधित लेख।

परिचय

धातु और कैनिंग उद्योगों में, आसानी से खुलने वाले ढक्कन का नाम उस ढक्कन को दिया गया है जिसे बिना किसी बाहरी तत्व, जैसे कि कैन ओपनर या इसी तरह के उपयोग के बिना खोला जा सकता है। इसके लिए, यह एक चीरा से सुसज्जित है – जहां यह फटा है – और एक अंगूठी है जो केंद्रीय पैनल को निकालने के लिए आंसू शुरू करने और खींचने की अनुमति देती है।

एक आसान-खुले प्रकार का ढक्कन कैसा होता है, इसकी संरचना और संचालन के बारे में अधिक संपूर्ण विचार रखने के लिए, इस वेबसाइट पर प्रकाशित “संरक्षण के लिए आसान-खुला ढक्कन” कार्य को पढ़ना वांछनीय है। अब जो हम प्रस्तुत कर रहे हैं, उसमें हम इन पहलुओं पर अधिक ध्यान केंद्रित नहीं करेंगे। वर्तमान का उद्देश्य इस प्रकार के ढक्कनों के विभिन्न विनिर्माण चरणों और उन्हें बनाने के लिए आवश्यक साधनों को इंगित करना है।

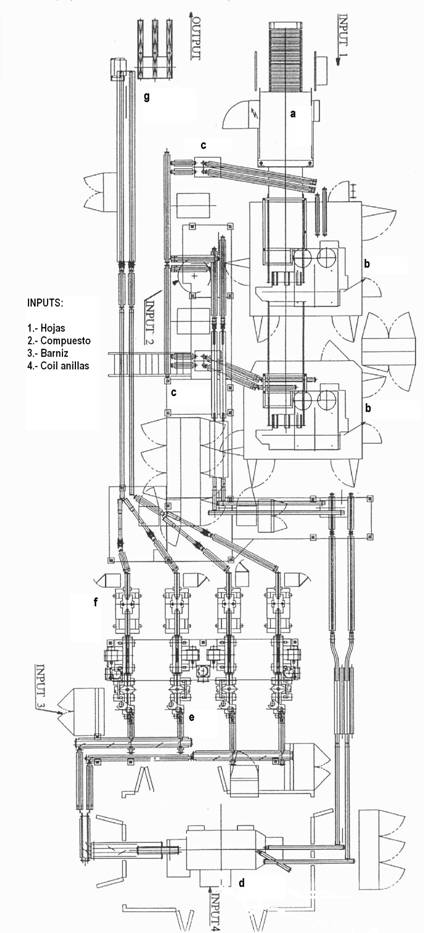

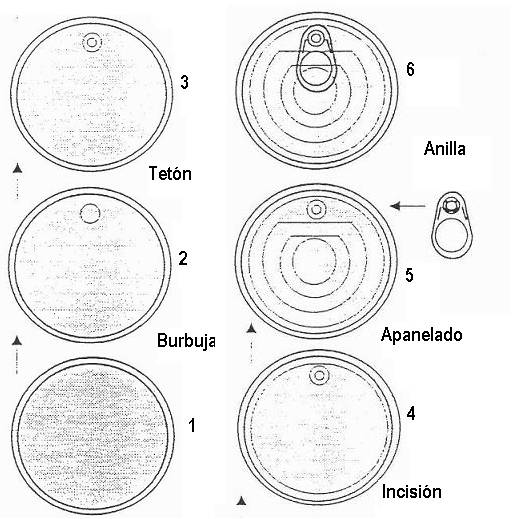

चित्र संख्या 2: आसानी से खुलने वाले ढक्कन का निर्माण क्रम

चित्र 2 इन चरणों और उनके उपकरणों का एक योजनाबद्ध रूप प्रस्तुत करता है, जिसे हम निम्नानुसार सूचीबद्ध कर सकते हैं:

– टिन या एल्यूमीनियम कॉइल के प्राथमिक स्क्रॉल में शीट काटना (ड्राइंग में दर्शाया नहीं गया है)

– उसी की वार्निशिंग और लिथोग्राफी (ड्राइंग में प्रदर्शित नहीं)

– शीट के सेकेंडरी स्क्रॉल में बैंड में काटें।

– रेखाचित्रों को डाई-कटिंग, कर्लिंग, गमिंग और सुखाना।

– अंगूठी जोड़ने के साथ आउटलाइन को आसानी से खुलने वाले ढक्कन में बदलना।

– वार्निश के माध्यम से ढक्कन के चीरे और क्षतिग्रस्त क्षेत्रों की सुरक्षा।

– वार्निश का सूखना.

– पैकेजिंग।

हम उनमें से प्रत्येक की रूपरेखा नीचे देंगे।

कॉइल कट

इस प्रकार के ढक्कनों के निर्माण के लिए कुंडल को शीटों में काटना किसी भी तरह से अन्य प्रकार से भिन्न नहीं है। इसमें कॉइल कटिंग लाइन पर ज़िगज़ैग-आकार के ब्लेड के साथ टिन कॉइल को काटना, निम्नलिखित कार्यों के लिए उपयुक्त पैकेज बनाना शामिल है। ड्राइंग नंबर 3 कटी हुई शीट का विशिष्ट सिल्हूट प्रस्तुत करता है।

चित्र क्रमांक 3: प्राथमिक स्क्रॉल में काटी गई शीट का आकार

सामग्री का अधिकतम उपयोग करने के लिए कट में यह रूपरेखा होती है, जो ढक्कन बनाने वाली डाई की कटिंग डिस्क के आकार के अनुकूल होती है। उपयोग की जाने वाली कॉइल कटिंग लाइनों के कई उपयोग होते हैं, जिससे गोल बॉटम्स के लिए सामग्री में उनकी अधिकतम उपयोगिता प्राप्त होती है, क्योंकि उनमें धातु की सबसे बड़ी बचत होती है।

फोटो संख्या 4: प्राथमिक स्क्रॉल काटने का उपकरण

ऊपर दी गई तस्वीर गोल कैप के लिए प्राथमिक स्क्रॉल कट डाई दिखाती है। यह एक बहुत ही मजबूत टूलींग है, जो 4 कॉलमों से निर्देशित है, कार्बाइड इन्सर्ट के साथ बनाया गया है, जो इसे लंबा जीवन देता है।

वार्निश किया हुआ

आसानी से खुलने वाले शीर्ष को उनके निर्माण की कठोरता के कारण, सामान्य तल की तुलना में वार्निश के माध्यम से अधिक पूर्ण सुरक्षा की आवश्यकता होती है। रिंग फिक्सिंग कीलक का गठन, उद्घाटन चीरा और केंद्रीय पैनल बल के प्रभाव और गहरी विकृतियों का गठन। इस कारण से, अंदर पर वार्निश की प्रणाली बहुत पूर्ण है, उनकी कई परतें लगाई जाती हैं जो विभिन्न प्रकार की हो सकती हैं, पॉलिएस्टर, एपॉक्सी-फेनोलिक, ऑर्गेनोसोल… बाहर की तरफ नुकसान और भी अधिक है, इसलिए अंत में इस प्रक्रिया में वार्निश के नए अनुप्रयोग की आवश्यकता होगी।

इन्हें शीटों पर सपाट लगाने के लिए, वार्निशिंग मशीन में रोलर द्वारा लगाने की पारंपरिक तकनीक का उपयोग किया जाता है, इसके बाद लगातार ओवन में पकाना और ठीक करना होता है।

यदि कवर पर किसी प्रकार की छपाई होती है, तो इसके अनुप्रयोग के लिए पारंपरिक प्रक्रिया का उपयोग किया जाता है। इस प्रिंट के डिज़ाइन में, गोल कवर के मामले में, यह ध्यान में रखा जाना चाहिए कि कवर पैनल पर रिंग की स्थिति यादृच्छिक है और इसे इसके द्वारा कवर किया जा सकता है, इसलिए यदि यह कानूनी या अनिवार्य ग्रंथों के बारे में है , यह गारंटी देने के लिए कि कम से कम एक को पढ़ा जा सकता है, उन्हें विपरीत स्थितियों में डुप्लिकेट करना आवश्यक होगा।

बैंड में काटें

वार्निश और मुद्रित शीटों के पैकेजों को ढक्कन निर्माण लाइन की पहली मशीन में डाला जाता है, जो बैंड – या स्ट्रिप्स – को काटने के लिए एक कतरनी है। ब्लेड के उपयोग को बेहतर बनाने के लिए, कट को ज़िगज़ैग भी बनाया जाता है। कट बैंड का आकार चित्र 5 में दर्शाया गया है।

चित्र संख्या 5: प्रेस फीडिंग के लिए विशिष्ट बेल्ट

कतरनी को चादरों की फीडिंग, साथ ही इस मशीन से प्रेस तक कटी हुई पट्टियों का संचालन, कन्वेयर के माध्यम से स्वचालित रूप से किया जाता है। चित्र 6 में दर्शाए गए लेआउट में, स्क्रॉल शीयर का स्थान “ए” अक्षर द्वारा दर्शाया गया है।

यह प्लांट लेआउट स्क्रॉल से लेकर पैकेजिंग स्टेशन तक एक आसान-खुले ढक्कन निर्माण लाइन की पूरी स्थापना को दर्शाता है।

चित्र संख्या 6: आसानी से खुलने वाली पलकों के लिए एक लाइन का लेआउट

इसमें हम देख सकते हैं कि एकल “आउटपुट” प्राप्त करने के लिए कच्चे माल के चार “इनपुट” की आवश्यकता होती है, जो कि तैयार और पैक किए गए ढक्कन हैं। स्थापना की जटिलता और इसके उच्च स्तर के स्वचालन की सराहना की जाती है। ऐसा करने के लिए, मशीनों के बीच एक परिवहन नेटवर्क का उपयोग बेल्ट द्वारा, प्रोग्रामयोग्य नियंत्रकों द्वारा नियंत्रित किया जाता है। मशीनों के बीच कन्वेयर द्वारा यूनियन एक दोहरे उद्देश्य को पूरा करते हैं, स्वचालित रूप से उन्हें जोड़ते हैं और फेफड़े बनाते हैं जो उत्पादन को स्थिर करते हैं और स्टॉप की संख्या को कम करते हैं।

खोल को छेदना और गोंद लगाना

बैंड को प्रेस की पत्रिका पर रखा जाता है जो कवर के आकार के पहले सन्निकटन में डाई-कट करने जा रहा है – जिसे स्केच कहा जाता है -। पूर्ववर्ती ले-आउट में, अक्षर “बी” इस प्रेस की स्थिति को इंगित करता है, जो इस मामले में दो है, जो इसकी गति को निम्नलिखित मल्टी-स्टेशन प्रेस से मिलाने के लिए आवश्यक है, जिसमें दोहरी ताल है। ये प्रेस एक डबल पंच टूल से सुसज्जित हैं जो रूपरेखा पर मुहर लगाता है।

रूपरेखा एक सपाट केंद्रीय पैनल के साथ पृष्ठभूमि के रूप में है। डबल कर्लिंग आयरन प्रेस के पीछे स्थित होता है, जो प्रेस के किनारे को घुमाता है ताकि ढेरों को एक-दूसरे में फिट किए बिना संभालना आसान हो सके।

कन्वेयर बेल्ट के माध्यम से, जो एक ही समय में संचायक के रूप में कार्य करते हैं, स्केच को गमिंग मशीनों में स्थानांतरित किया जाता है जो कंटेनर पर ढक्कन के भली भांति बंद होने को सुनिश्चित करने के लिए किनारे पर यौगिक जमा करते हैं। लेआउट में अक्षर “सी” । पानी-आधारित यौगिक का उपयोग करने के मामले में, इसे खत्म करने और सिंथेटिक रबर के पोलीमराइजेशन की सुविधा के लिए स्केच को सुखाने वाले ओवन के माध्यम से पारित किया जाना चाहिए।

चित्र 7 रूपरेखा पर मोहर लगने के बाद सामग्री के कंकाल – या कटआउट – को दर्शाता है, और मुद्रांकन, क्रिम्पिंग और गमिंग के क्रमिक चरणों में रूपरेखा बताई गई है।

चित्र संख्या 7: स्केच के उत्पादन चरण

जब उपयोग किया गया यौगिक पानी-आधारित प्रकार का होता है, तो निर्मित स्केच को एक निश्चित समय के लिए स्टॉक में रखना सुविधाजनक होता है, ताकि वे ठंडे हो जाएं और नमी को खत्म कर दें। यदि यौगिक विलायक-आधारित है, तो इसे ओवन के उपयोग की आवश्यकता नहीं होती है, क्योंकि रबर का तरल चरण कमरे के तापमान पर और पूरी तरह से और जल्दी से वाष्पित हो जाता है। बाद के मामले में, ब्लैंक को सीधे ग्लूअर से मल्टी-स्टेशन प्रेस में डाला जा सकता है, हालांकि इस्तेमाल किया गया कन्वेयर सिस्टम दोनों मशीनों के बीच इकाइयों के एक महत्वपूर्ण संचय की अनुमति देता है।

डबल पंच प्रेस पर स्ट्रिप्स से रिक्त स्थान के निर्माण को मल्टी-पंच प्रेस के उपयोग से प्रतिस्थापित किया जा रहा है जो पूरी शीट से फ़ीड करते हैं। यह इंस्टॉलेशन उच्च गति की अनुमति देता है, लेकिन इसमें अधिक निवेश शामिल होता है।

ढक्कन का निर्माण

स्केच को ढक्कन में बदलने का काम बड़ी सटीकता और एक निश्चित टन भार वाले मल्टी-स्टेशन प्रेस पर किया जाता है। स्केच विभिन्न स्टेशनों के माध्यम से कदम दर कदम आगे बढ़ता है, या तो रैखिक रूप से या घूमने वाली प्लेट पर। अलग-अलग ऋतुओं में ढक्कन पर क्रियाएं की जाती हैं। चित्र संख्या 8 में एक ई दर्शाया गया है

6 चरणों में उदाहरण.

चित्र संख्या 8: आसानी से खुलने वाले ढक्कन के निर्माण के चरण

पहले ऑपरेशन में, एक बुलबुला बनता है जो बाद में छोटे व्यास वाले पिन में बदल जाता है।

और ऊर्ध्वाधर दीवारें, जो बाद में रिंग के लिए छेद प्राप्त करेंगी और इसे ठीक करने के लिए रिवेट की जाएंगी। मध्यवर्ती चरणों में, ढक्कन के आंसू और केंद्रीय पैनल के लिए चीरा लगाया जाता है।

सबसे नाजुक ऑपरेशन चीरा लगाना है, जिसमें आसानी से चीरा लगाने के लिए सटीक गहराई होनी चाहिए। यदि यह कम है, तो खोलने का प्रयास अत्यधिक होगा, और यदि यह बहुत अधिक है, तो डिब्बे के घर में प्रक्रिया के दौरान ढक्कन के फटने का उच्च जोखिम है। चीरे में सटीकता सुनिश्चित करने के लिए, प्रेस कैरिज, अपनी नीचे की यात्रा के अंत में, बहुत ठोस स्थिर स्टॉप से टकराती है, जिन्हें इस तरह से समायोजित किया जाता है कि वे क्रैंकशाफ्ट के रोटेशन में बाधा न डालें। फोटो नंबर 9 इन विशेषताओं का एक प्रेस दिखाता है। चित्र संख्या 6 के लेआउट पर, इस प्रेस को “डी” अक्षर द्वारा दर्शाया गया है।

फोटो नंबर 9: आसानी से खुलने वाले ढक्कन बनाने के लिए प्रेस

इन कवरों के निर्माण के लिए टूलींग उच्च परिशुद्धता और निष्पादन की उत्कृष्ट गुणवत्ता वाली है। कवर के लिए अलग-अलग पेटेंट हैं जो रिंग के विभिन्न मॉडलों के साथ चीरा प्रकार के विभिन्न संस्करणों का उपयोग करते हैं।

अंगूठी का निर्माण

अंगूठी आमतौर पर टिनप्लेट, टीएफएस, जस्ता-लेपित सामग्री, या से एक ही मल्टी-स्टेशन प्रेस में निर्मित होती है।

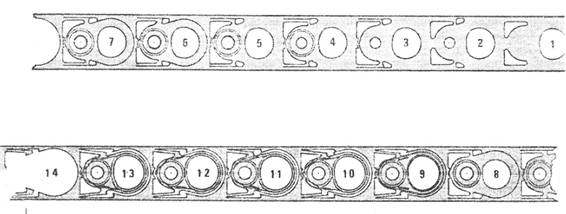

विशेष विशेषताओं के साथ एल्यूमीनियम। मल्टी-स्टेशन टूल का डिज़ाइन भी जटिल है। चित्र 10 व्यापक रूप से उपयोग की जाने वाली अंगूठी के उदाहरण का निर्माण क्रम दिखाता है। यह देखा जा सकता है कि इसमें कुल 14 चरणों की आवश्यकता होती है, जहां काटना, रेखांकन, मोड़ना, झुकना और ट्रिमिंग क्रियाएं संयुक्त होती हैं। रिंग में बहुत सख्त सहनशीलता के साथ तीन बहुत महत्वपूर्ण आयाम हैं: छेद का व्यास जो इसे ठीक करने के लिए कवर के गले में डाला जाएगा, इस छेद से रिंग की नाक तक की दूरी और इस नाक का विन्यास . अंगूठी की नाक को अंगूठी के अंत के रूप में नामित किया गया है जो ढक्कन के उद्घाटन को आरंभ करने के लिए चीरे को प्रभावित करेगा।

चित्र संख्या 10: एक अंगूठी के निर्माण चरण

रिंग डाई को मुख्य उपकरण के एक तरफ, मल्टी-स्टेशन प्रेस पर लगाया जाता है, और रिंग्स को संचय या भंडारण के बिना, सीधे ढक्कन पर डाला जाता है। फोटो 11 में आप रिंग डाई के निचले हिस्से को देख सकते हैं, जो चित्र 10 में प्रस्तुत अनुक्रम से भिन्न डिज़ाइन का है।

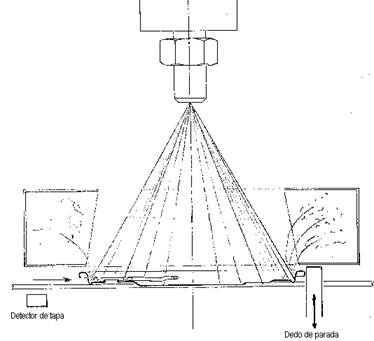

चित्र क्रमांक 12: आसानी से खुलने वाले कवर को फिर से रंगना

चित्र संख्या 6 के लेआउट में, “ई” चिह्नित क्षेत्र में आप 4 रीवार्निशिंग मशीनों की बैटरी देख सकते हैं।

रीवार्निशिंग मशीन के बाद, एक ही आधार पर और स्वतंत्र रूप से स्थापित, वार्निश को सुखाने और पोलीमराइजेशन के लिए एक ओवन होता है। वे ऊर्ध्वाधर संरचना वाले ओवन हैं, जो कम जगह लेते हैं। ढक्कन ऊपर और नीचे का रास्ता तय करता है, ओवन की ऊंचाई से दोगुनी दूरी तय करता है, विशेष उंगली श्रृंखलाओं द्वारा समर्थित क्षैतिज स्थिति में रहता है। उपरोक्त लेआउट में जोन “एफ” में 4 ओवन भी हैं।

पैकेजिंग

पैकेजिंग से पहले, ढक्कनों की आमतौर पर एक स्वचालित ऑप्टिकल दृष्टि निरीक्षण प्रणाली के माध्यम से 100% जांच की जाती है, जो इसके विभिन्न मापदंडों के विकास के सांख्यिकीय नमूने द्वारा पूरक होती है।

पैकेजिंग स्वचालित उपकरण के माध्यम से कागज या प्लास्टिक बैग में की जाती है, जो ढक्कन की पूर्व निर्धारित संख्या को गिनता है और उन्हें बैग में पेश करता है। लेआउट में टीम “जी” ।

0 Comments