RÉSUMÉ

Description des opérations qui ajoutent de la valeur à la surface finale du fer-blanc et comment elles contribuent à ses propriétés.

INTRODUCTION

Le traitement de surface que reçoit le fer blanc est très important, car ses caractéristiques dépendent non seulement de son acier de base et de la quantité d’étain déposée sur ses faces, mais aussi de son traitement de surface. Ce traitement a un impact direct sur :

– L’aspect final du fer-blanc. Il peut être utilisé pour obtenir des apparences brillantes, mates, pierreuses, etc.

– Adhérence des systèmes lithographiques, des vernis et des encres. Aussi des tonalités des mêmes avec plus ou moins de brillance ou métallisées.

– Résistance à la présence de rayures lors de la manipulation du matériel.

– La plus ou moins grande soudabilité du métal.

Dans la figure nº 1, un détail minimum de la surface du fer blanc est dessiné à grande échelle. Il montre les éléments impliqués dans la finition de sa surface. C’est le cas :

– Rugosité : dépend du type de surface des rouleaux lors du laminage à froid.

– Passivation : fourniture d’une couche protectrice.

– Huilage : Léger graissage final des surfaces.

FINITION DE LA SURFACE

Il y a deux façons d’agir sur la rugosité de la surface du fer blanc. L’une consiste à obtenir différents états de surface des cylindres de travail de la deuxième boîte du laminoir à froid, au moment de leur broyage, et une autre en fonction de la refonte appliquée sur l’étain de surface du matériau. La taille de la couche d’étain influence également la finition.

Précisons que la refonte de l’étain est une opération qui s’effectue sur la ligne d’étamage, immédiatement après la ligne d’étamage et avant la ligne de passivation. Il permet de donner un fini brillant au fer-blanc, car la simple électrodéposition de l’étain produit une surface micro-rugueuse d’aspect mat. Dans cette opération, une couche d’alliage fer-étain est produite, intermédiaire entre l’acier de base et l’étain superficiel sur chaque face, ce qui augmente la résistance du fer blanc aux éléments corrosifs.

En agissant sur ces variables, on obtient les types de finitions de surface suivants.

Finition brillante: pour obtenir cette finition, il est essentiel d’obtenir un poli miroir sur les cylindres. Celle-ci est maintenue pendant le processus de laminage au moyen d’un système de polissage « in situ », renforcé par un dispositif d’aspiration. Il est en effet impératif de retirer tous les corps étrangers, car leur présence est préjudiciable à l’apparence souhaitée. Il est également nécessaire d’appliquer la refonte du placage d’étain. Il donne à la feuille un aspect brillant, tout en assurant, comme déjà mentionné, la formation d’une zone intermédiaire d’alliage étain-fer.

Ce type de finition est, avec la pierre, le plus demandé. Un placage avec une telle finition nécessite un soin attentif de la part de l’utilisateur afin de ne pas nuire à son apparence.

Finition à la pierre: les cylindres sont soumis à deux passes de broyage avec une meule à grain spécial qui donne au produit un aspect strié. L’utilisation de cylindres ainsi préparés permet au fournisseur d’assurer un aplatissement plus constant, tout en obtenant une feuille moins sensible aux éventuelles fines rayures qui peuvent se produire avant l’étamage. Comme dans le cas précédent, le revêtement d’étain est refondu, ce qui assure, outre la brillance, l’alliage étain-fer nécessaire au bon comportement de la tôle dans les travaux de soudure.

C’est une finition largement utilisée, le fer blanc doublement réduit l’utilise comme standard. On a constaté dans son utilisation de meilleurs résultats dans le vernissage et l’impression, ainsi qu’une moindre sensibilité de la feuille aux fines rayures qui sont toujours fréquentes dans les chaînes de fabrication.

Finition mate: elle présente une surface peu réfléchissante. Pour cela, les cylindres sont grenaillés et l’opération de refonte après étamage est supprimée. Le fer blanc en finition mate ne convient pas aux applications de soudage car il n’y a pas d’alliage étain-fer. D’autre part, il convient pour les capsules, les bouchons ou les récipients emboutis, car il peut permettre d’éliminer l’application de la couche de fond ou du vernis.

Il existe d’autres finitions moins utilisées comme :

Finition par grenaillage : si les rouleaux sont grenaillés moins intensivement qu’auparavant, un aspect brillant spécial peut être obtenu en étamant la bande avec un revêtement faible et en appliquant une refusion.

Finitionargentée : Ce type de finition est réalisé à l’aide de cylindres fortement rainurés. La passe de refusion donne au métal un aspect brillant sur les nombreuses rugosités de surface, ce qui permet d’obtenir une grande luminosité.

TRAITEMENT CHIMIQUE – PASSIVATION

L’avant-dernière opération de traitement de surface du fer blanc est la passivation. Elle réside dans la formation d’une couche d’oxyde sur celle-ci. Cette couche protectrice permet d’éviter l’oxydation, non seulement pendant la fabrication, mais aussi lors des opérations ultérieures, comme le vernissage. Elle a une importance décisive dans l’adhérence correcte des vernis sur le fer-blanc. Les méthodes utilisées sont diverses, chimiques ou électrochimiques, chacune visant à obtenir des caractéristiques particulières. Ils sont généralement connus sous l’acronyme USS et un numéro à trois chiffres, le premier chiffre indique le type de solution (1 = acide chromique, 2 = phosphate de chrome, 3 = dichromate de sodium, 4 = carbonate de sodium), le deuxième chiffre indique la polarité du fer blanc dans la solution (0 = non électrolytique, 1 = cathodique, 2 = cathodique/anodique) et le troisième chiffre se réfère approximativement au niveau de courant utilisé.

Parmi ces méthodes, les plus utilisées pour sa réalisation sont au nombre de trois, chacune visant à obtenir des caractéristiques particulières.

Ces trois types de passivation de base sont :

– Passivation 300: elle est obtenue par un procédé chimique, par immersion dans une solution de dichromate de sodium, générant une couche d’oxyde de chrome. Il donne de bons résultats du point de vue de l’adhérence du vernis, c’est pourquoi il est utilisé pour la fabrication de récipients à saucisses vernis ou imprimés. Il offre une faible protection contre la sulfuration. Cette passivation est cependant instable. Son efficacité diminue avec le temps et est influencée par les conditions de stockage et la température. C’est pourquoi il est nécessaire d’utiliser la tôle rapidement. Il est largement utilisé dans le fer blanc pour les récipients de boissons D.W.I. (saucisses et pressées).

– Passivation 311: Obtenue par un procédé électrochimique par dépôt électrolytique dans un bain de dichromate de sodium d’une couche de chrome et d’oxyde de chrome. C’est la passivation la plus utilisée. Il a des rendements convenables du point de vue de l’adhérence des encres et des vernis, bien qu’inférieurs à la passivation 300. Il est beaucoup plus stable dans le temps que le 300 et c’est pour cette raison qu’il est aussi de plus en plus utilisé pour le conditionnement des saucisses. Il peut donc être considéré comme un compromis entre la stabilité dans le temps et la qualité d’adhésion des systèmes lithographiques.

– Passivation 312: elle est obtenue par le même système que la 311. Il s’agit en fait d’une passivation 311 renforcée. Il est principalement utilisé pour les ferblantiers qui doivent résister aux produits soufrés, tels que les viandes, les soupes, les produits pour chiens et chats… Son adhérence aux encres et vernis est inférieure à 311. C’est pourquoi la passivation 312 est principalement utilisée sur le fer blanc qui doit être utilisé nu.

Les différents traitements de passivation n’affectent pas seulement l’adhérence des vernis, des soudures, etc., mais produisent également différentes formes d’attaque ou de coloration lorsque le fer-blanc est soumis à un contact avec des produits corrosifs ou des composés soufrés. Même d’un point de vue statique ou de présentation, ce détail est important, par exemple pour le lait concentré.

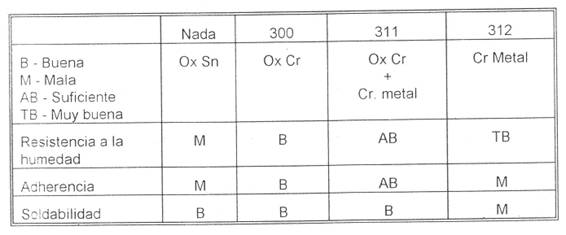

Le tableau suivant résume les caractéristiques de ces trois passivations.

OIL

C’est la contribution finale à la surface du fer-blanc. Cette opération consiste à appliquer une très fine pellicule d’huile sur les deux faces de la feuille.

Ce lubrifiant a plusieurs usages :

– D’une part, pour protéger la passivation et ne pas contrecarrer les propriétés de celle-ci, une couche très légère est appliquée.

– D’autre part, il augmente la protection de la surface du fer-blanc contre l’oxydation, évite les rayures lors de la manipulation et facilite les opérations ultérieures de vernissage, d’impression, de formage et de manutention.

La méthode d’application la plus courante est l’électrodéposition, bien qu’elle puisse se faire par pulvérisation ou par immersion. Le lubrifiant le plus couramment utilisé est le sébacate de dioctyle (D.O.S.) bien que d’autres lubrifiants tels que l’huile de coton, le citrate d’acétyl tributyle (A.T.B.C.) et le stéarate de butyle (B.S.O.) puissent également être utilisés. Ces huiles sont soit naturelles, soit synthétiques.

Une charge d’huile de 4 à 10 mgr/m2 est appliquée.