RÉSUMÉ

Description de la conception et du dimensionnement d’une tête pour une machine à encocher – grugeage par routines.

INTRODUCTION

La plus ancienne façon de réduire les extrémités d’un corps de récipient rond est le tampon. Nous avons déjà abordé cette procédure dans l’article général sur l’entaillage :

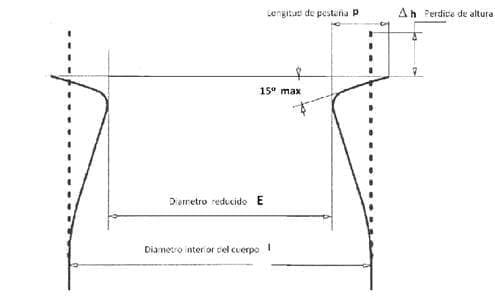

Ce n’est pas la seule façon, il est possible de faire ce crantage par une autre procédure. Elle consiste à appliquer extérieurement, sur l’extrémité du corps, un rouleau au profil spécial, qui déforme le métal vers l’intérieur, en se repliant sur une tête. Avec cette procédure, la réduction du diamètre de l’ouverture du récipient est effectuée simultanément avec le battement du bord pour sa fermeture ultérieure. Voir figure nº 1. Dans l’ouvrage « Conteneurs crantés » mentionné ci-dessus, nous avons déjà brièvement traité de cette façon de cranter, nous allons maintenant le faire du point de vue de la conception de son outillage.

Figure n°1 : Emballages crantés et à rebord

Le rouleau pousseur est monté sur un bras oscillant qui, à chaque cycle, s’approche du corps du conteneur à encocher et tourne sur son axe.

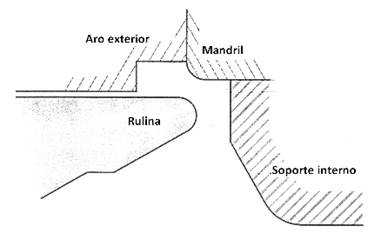

La tête est composée des parties suivantes :

– Un anneau extérieur avec une marche sur sa face intérieure, qui limite la longueur de la bride, en faisant la même butée sur cette marche.

– Un mandrin de centrage, sur lequel l’extrémité du conteneur s’adapte au début du cycle.

– Un support interne, en forme de cône tronqué, dont la face latérale limite le diamètre réduit (R) du conteneur et sur lequel repose le matériau poussé par le rouleau.

Voir figure nº 2

Figure n°2 : Schéma de la tête d’entaillage et de bridage par rouleau

DEMANDES

L’application la plus répandue est la fabrication de récipients pour boissons, les populaires récipients « en deux parties ». Une seule extrémité doit être encochée et bridée. Qu’ils soient en fer blanc ou en aluminium, il est possible d’appliquer cette technique. L’équipement qui effectue l’opération fonctionne avec le conteneur en position verticale.

Il est également utilisé dans la construction de récipients aérosols « trois pièces », dans ce cas aux deux extrémités, ce qui facilite la possibilité que chacun d’entre eux soit de diamètre différent. Ici, il est normal que ces machines fonctionnent avec les conteneurs en position horizontale.

CALCUL

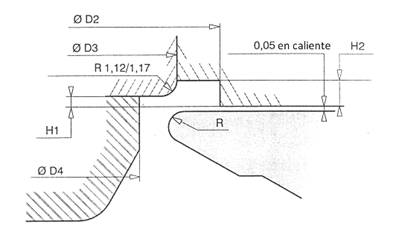

Les principales dimensions qui définissent une tête de bridage sont indiquées sur le dessin n° 3. Les valeurs qui permettent de les définir sont :

Ruline de formation :

Le rayon de travail R de ce rouleau peut être le suivant :

– Pour les conteneurs avec une bride de 2,45 et un diamètre nominal < de 83 . R = 1 mm

– Pour les récipients à bride et de diamètre nominal de 2,70 > de 83. R = 1,4 mm

En-tête :

– Anneau extérieur :

o Diamètre de l’étape limite D2:

- D2 = Diamètre nominal de l’encoche du récipient (E)+ 2 fois la longueur de la bride (p). (Voir figure nº 1)

o Hauteur de l’échelon H2:

- H2 = 0,25 mm pour un conteneur de diamètre nominal < de 83 mm

- H2 = 0,40 mm pour le diamètre nominal du récipient

>

83 mm

– Mandrin de centrage :

o Diamètre extérieur du mandrin D3:

- D3 = Diamètre intérieur du corps du récipient (I) + 0,08 mm

o Différence de hauteur entre le mandrin et la bague extérieure H1:

- H1 = 0,10 mm pour un diamètre nominal du récipient < de 83 mm

- H1 = 0,20 mm pour le diamètre nominal du récipient

>

83 mm

Figure no. 3 : Dimensions de base d’une tête de serrage à rouleaux

– Soutien interne :

o Diamètre extérieur D4:

- D4 = Diamètre nominal de l’encoche du récipient – 0,10 mm

Le reste des mesures est imposé par le dimensionnement de la machine et le bon goût du concepteur.

0 Comments