Introduction

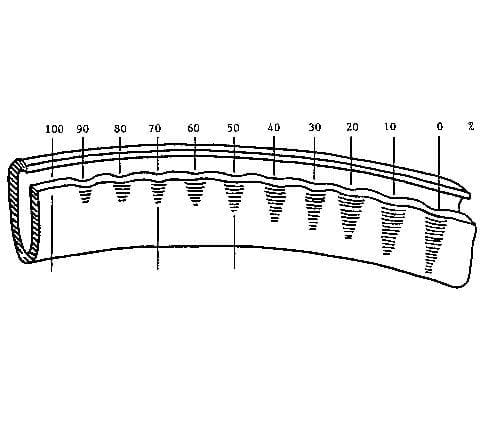

Le processus de fabrication des emballages métalliques comprend une série d’étapes qui visent à donner forme et fonctionnalité au produit final. L’une de ces étapes est le colmatage, qui consiste à réduire le diamètre de l’extrémité supérieure du récipient afin d’obtenir un ajustement parfait avec le couvercle. Toutefois, au cours de ce processus, des défauts peuvent apparaître, tels que des plis sur le bord du col. Dans cet article, nous analyserons les causes de ce problème, ses conséquences et les solutions possibles pour l’éviter.

Causes des rides d’encolure

- Insertion excessive de la virole dans l’outil de formage : lorsque la virole est insérée trop loin dans l’outil de formage, cela peut entraîner l’écrasement de la boîte et la formation de plis sur le bord du col.

- Marques sur le bord avant le goulot : toute marque ou imperfection sur le bord du récipient avant le goulot peut entraîner l’apparition de plis pendant le processus de goulot.

- Géométrie insuffisante de la virole : pour éviter les plis, la virole doit être entièrement cylindrique ou légèrement bombée en direction de la soudure. Si la géométrie n’est pas correcte, des rides peuvent apparaître sur le bord du col.

Conséquences des rides d’encolure

Les plis au niveau de l’arête de collage peuvent entraîner divers problèmes dans l’emballage métallique, tels que

- Compromis d’étanchéité : les plis peuvent affecter le joint entre le contenant et le couvercle, ce qui peut compromettre l’étanchéité du produit et, par conséquent, sa durée de conservation.

- Esthétique de l’emballage : un emballage présentant des plis sur le bord du col peut être peu attrayant pour le consommateur, ce qui peut affecter les ventes du produit.

- Difficulté d’ouverture : les plis sur le bord de la collerette peuvent rendre difficile l’ouverture de l’emballage, ce qui peut entraîner l’insatisfaction du consommateur.

Solutions pour éviter les rides dans le cou

- Vérifier l’insertion de la virole dans l’outil : s’assurer que la virole n’est pas poussée trop loin dans l’outil de formage, afin d’éviter l’écrasement de la boîte et la formation de plis.

- Inspection avant collet : vérifier le bord du récipient avant le collet afin d’identifier et de corriger toute marque ou imperfection susceptible de provoquer des plis.

- S’assurer de la bonne géométrie de la virole : vérifier que la virole a la bonne géométrie (entièrement cylindrique ou légèrement bombée en direction de la soudure) avant de procéder au colmatage.

- Contrôle des paramètres du processus : Lors du grugeage, il est important de mesurer et de contrôler deux paramètres : le diamètre de l’entaille, qui doit être réduit de 3 millimètres à partir de l’extrémité supérieure, et la hauteur de l’entaille, qui doit être de 6 millimètres. Utiliser des outils tels que des pistolets de diamètre pour obtenir des mesures précises.

0 commentaires