RÉSUMÉ

Principes de base du soudage électrique par points dans l’industrie métallurgique et critères pour une bonne formation des points de soudure.

Cet ouvrage résume et complète celui déjà publié sur ce site sous le titre

DEFINITION

Dans les conteneurs métalliques soudés au moyen de la soudure électrique, le point de soudure est obtenu entre les deux parties métalliques à assembler, sans apport extérieur, il suffit le passage d’un courant intense à travers ces parties métalliques, dans la zone considérée comme adhérente.

La chaleur requise pour le soudage est produite par la résistance du matériau au passage de ce courant au point à souder.

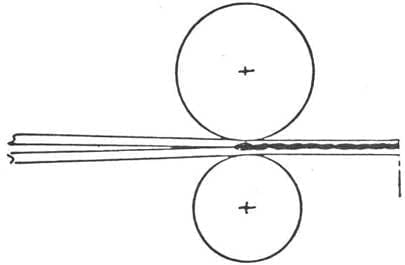

Une ligne de soudure continue est obtenue au moyen d’une succession de points qui sont produits entre les deux parties métalliques à assembler, soumis à la pression de deux électrodes circulaires, à travers lesquelles circule le courant électrique, animé d’un mouvement de rotation en sens inverse. Voir le dessin n° 1 :

Figure no. : Formation d’une ligne de soudure continue

PRINCIPES DE BASE

A.- Notion de courant électrique : la loi d’Ohm

Le courant, mesuré en ampères, dans tout circuit électrique, est égal à la tension, mesurée en volts, aux bornes du circuit, divisée par la résistance, en ohms, de ce circuit :

I = V / R

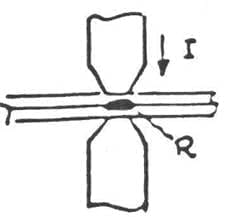

Voir figure nº 2 :

Figure n°2 : Schéma d’un point de soudure

B.- Notion de chaleur : la loi de Joule

La quantité de chaleur produite dans un conducteur par le passage d’un courant électrique dépend de :

– l’actuel I

– la résistance du conducteur R

– du temps d’écoulement actuel t

tous liés par l’expression :

W = 0,24 R I t

C.- Résistances dans l’équipement de soudage

Les résistances suivantes sont présentes dans le circuit de soudage :

– R1 = Résistance entre la poulie supérieure et le fil de cuivre

– Re = Résistance entre le fil et le métal

– Ri = Résistance interne du métal (1ère zone)

– Rc = Résistance de contact (interfaces)

– R’i = Résistance interne du métal (2ème zone)

– R’e = Résistance métal/fil de cuivre

– R2 = Fil de résistance/roue inférieure

Voir figure nº 3 :

Figure n°3 : Résistances dans le circuit de soudage

Les résistances Re, Rc et R’e, sont variables en fonction de :

– la pression de soudage entre les électrodes (poulies)

– l’état de surface des métaux

– la forme et les dimensions des électrodes

– le matériau des électrodes

– l’état de surface des électrodes.

Les résistances R1, Re, R’e et R2, sont des résistances parasites, et produisent les pertes d’énergie suivantes :

Wp = W1 + We + W’e + W2

Les résistances Ri, Rc et R’i sont des résistances efficaces pour la formation du point de soudure et provoquent l’énergie :

Nous = Wi + Wc + W’i

Remarques :

a.- Les énergies W1 et W2 augmentent en fonction de la saleté et de la déformation des rainures des roues de soudage.

b.- Nous et W’e chauffons la surface du métal et contribuons à l’oxydation de la soudure. La quantité d’oxydation générée est fonction du temps et de la température.

D.- Bilan énergétique

L’énergie consommée est : Q = Nous + Wp

La quantité de chaleur nécessaire pour atteindre la température de soudure est fonction de :

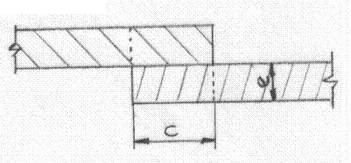

– le volume de métal. Voir figure nº 4. Ce volume est :

V = 2e x c x vs. où vs est la vitesse de soudage.

– la chaleur spécifique du métal

– les pertes de chaleur.

Ces pertes de chaleur sont :

– Par conduction dans l’électrode, selon :

o La surface de l’électrode

o Le contact entre le métal et l’électrode

o Temps

– Par conduction dans le métal soudé, selon :

o Conductivité thermique.

o Épaisseur du métal

– Par rayonnement

– En refroidissant l’eau froide des poulies.

E.-Principales fonctions de la pression de soudage :

1.- Maintient en contact les matériaux à souder entre eux.

2.- Empêche l’arrivée d’air dans la zone de soudure.

3.- Elle oblige le courant électrique à passer entre les surfaces en contact.

4.- Maintient une résistance de contact constante avec l’air.

5.- Il provoque une déformation des cristaux métalliques, par forgeage.

6.- Prévient la formation de poches et de porosités dans la zone soudée.

7.- Assure la recristallisation du métal soudé, lorsqu’il refroidit.

8.- Empêche l’expulsion du métal fondu pendant le soudage.

9.- Permet de traîner la poulie en rotation.

Conclusion :

Le circuit de soudage idéal doit être conçu de telle manière que :

– Les pertes d’énergie – Wp – sont minimes.

– La quantité d’oxydation générée est minime.

– L’énergie efficace – Nous – est maximale

– La structure obtenue est homogène

LES CARACTÉRISTIQUES DES MÉTAUX

Les matériaux utilisés dans les conteneurs soudés électriquement sont fabriqués à partir d’aciers à faible teneur en carbone. Son contenu C est < 0,5 % et < à 1% dans d’autres éléments.

L’influence des différents éléments qui entrent avec le fer pour former l’acier provoque différents effets tels que

Carbone: La dureté de surface de l’acier tend à augmenter avec la teneur en carbone. Aucun effet significatif sur la soudure pour le C < 0.2 %.

Manganèse: Augmente la dureté et la résistance à la rupture. Si Mn > 0,6 %, en présence d’une forte teneur en carbone, la soudure est fragile. Si le Mn < 0,3 %, il y a porosité et la soudure devient cassante. Le Mn doit donc se situer en % entre les deux valeurs limites.

Lesoufre: sa présence doit être de 0,035 % si possible, et ne jamais dépasser 0,05 %, car elle risquerait de provoquer des faiblesses dans la structure de la soudure, surtout si le carbone a tendance à augmenter.

Silicium: 0,01 % à 0,10 % améliore la soudabilité.

Lephosphore: Il s’agit d’une impureté qui doit être présente en quantité la plus faible possible. Elle ne doit pas dépasser 0,04 %. Elle rend la soudure cassante, provoque des fractures, réduit la résistance aux chocs et à la fatigue.

Influence des revêtements de surface :

Étain: l’étain de surface du fer blanc abaisse la résistance à l’interface, il est donc nécessaire d’augmenter le courant de soudage en fonction de la teneur en étain de surface, c’est-à-dire de son revêtement. Un autre aspect est que plus la teneur en étain est élevée, plus la contamination de la surface des électrodes est importante.

Chrome: les traitements à base de chrome et d’oxyde de chrome s’opposent au passage du courant et ne conviennent pas à la soudure électrique.

FORMATION DE POINTS DE SOUDURE

A.- Variation des résistances de contact (Re, Rc et R’e)

1º.- Fonction de la pression :

– Si la pression de soudage est augmentée, cela provoque :

o Une diminution des résistances parasitaires Re et R’e

o Une diminution de la résistance d’interface Rc

Voir figure n° 5 :

– Cette diminution est fonction de :

o La nature de la surface

o La dureté des matériaux

o Sa conductivité.

2º.- Fonction de la température :

– Sous l’effet de la température T, on observe un adoucissement de la rugosité de surface, une diminution de Rc (résistance de contact) et une augmentation de Ri (résistance interne du métal).

Voir figure n° 6 :

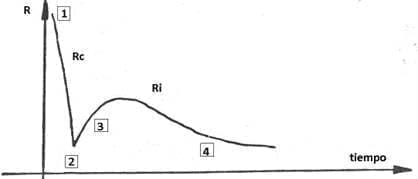

3º.- Evolution au cours de la soudure :

– 1) Lors du démarrage de la soudure, l’énergie la plus importante consommée est due à la résistance Rc.

– 2) Rc diminue vers 0, avant le point de fusion.

– 3) Le Ri augmente jusqu’au point de fusion.

– 4) Ensuite, le Ri diminue à mesure que le volume du point augmente.

Le graphique n° 7 montre l’évolution du R total par l’action de Rc et Ri lors du soudage par points.

Figure 7 : Variation des résistances en fonction du temps de soudage

Rc agit comme un catalyseur au début du processus de soudage et permet d’augmenter le Ri.

Re et R’e (résistance entre le métal et le fil de cuivre) sont à l’origine des énergies perdues, dont la valeur est faible mais ne varie pas pendant le soudage, à condition que l’électrode soit un bon conducteur et suffisamment refroidie.

B.- Intensité du courant de soudage – temps de soudage :

Pour que les phénomènes décrits au point A se développent bien, il est nécessaire :

– Une forte intensité I

– Un court temps de soudure Ts.

Rappelons que selon la loi de Joule (W = 0,24 R I t) , l’énergie consommée W est fonction de l’intensité I du courant et du temps de soudage t, à résistance égale R . On peut donc obtenir la même valeur de W avec :

– I weak x t long

– I fort x t court

Si nous choisissons l’option « faible I « , cela arrive :

– La température de l’ensemble du métal est augmentée mais sans fondre.

– Les pertes augmentent

– Détérioration des électrodes

Dans tous les cas, le bilan thermique sera d’autant plus élevé :

– Je gaspille, j’ augmente

– T faible, en baisse

Il est admis que le temps de soudage est inversement proportionnel au carré du courant.

Le diagramme de l’énergie de soudage(W) en fonction du courant (I) et du temps(t) est présenté dans le graphique 8 ci-dessous :

Dans lequel nous pouvons définir les différentes zones comme :

– Zone A = Zone de liaison des métaux

– Zone B = Zone de soudage des métaux

– Zone C = Zone de projections externes à la pointe du métal

Moyen pratique de régler un soudeur pour un métal et une pression de soudage donnés :

– Le schéma de soudure doit être construit, en cherchant :

o La limite de collage

o La limite de projection

Tout cela pour une prise de transformateur donnée. La même opération est ensuite effectuée pour la prise supérieure et inférieure suivante.

On obtient ainsi trois zones de soudage, dont on choisira la plus grande, en réglant la machine à 50 % de celle-ci.

C.- Influence des dimensions du point de soudure

Les facteurs qui influencent les dimensions du point de soudure sont les suivants

– Épaisseur du métal

– La valeur du chevauchement des bords, que nous indiquons par C

– La longueur du point de soudure L, qui est fonction de la vitesse de soudage par rapport à la longueur du point d’origine, est de 1,5 m.

Les conditions les plus favorables se produisent lorsque L/C = 1. À ce moment-là, la chaleur de la soudure est correctement répartie et une chaîne de points chauds uniforme est obtenue.

Si L/C = 2, les conditions ne sont pas aussi favorables, car à ce stade la chaleur de la soudure est mal répartie, et une autre succession de points chauds et de points collés (froids) pourrait être obtenue. Voir graphique nº 9

Figure n°9 : Schémas de soudage par points

MÉTALLURGIE DE LA SOUDURE PAR POINTS

1º.- Période d’échauffement :

– Le passage du courant provoque un échauffement localisé, qui conduit à la fusion du matériau correspondant aux deux parties.

– Pendant le processus de chauffage, la lentille du matériau se dilate, la lentille étant la zone de matériau fondu qui a cette forme.

– Une contrainte de compression élevée est nécessaire pour neutraliser la contrainte de poussée du métal en fusion.

– Si la contrainte de compression est trop faible, le métal s’échappe sous forme de projections.

– Il en résulte des défauts internes importants (vides, pores…) dans la soudure.

2º.- État thermique du point, lors de la coupure du courant de soudage :

– Zone A = Fusion des métaux

– Zone B = Métal pâteux

– Zone C = Température critique

– Zone D = En dessous de la température critique

– Zone E = Température ambiante

Voir le dessin n° 10 :

Figure n° 10 : État thermique du point de soudure

– Le gradient de température passe de 1 500º C à la température ambiante en quelques millimètres.

– La coupure du courant de soudage marque le début du refroidissement.

3º.- Phase de refroidissement :

– Le noyau de métal en fusion est situé à l’intérieur d’une grande masse de refroidissement, composée de :

o Pièces soudées

o Les électrodes, qui sont refroidies

– Les échanges thermiques sont rapides

– La cristallisation s’effectue en convergeant vers le centre du point :

o Zone D = Pas de changement de structure

o Zone C = Le grain est raffiné

o Zone B = Structure fine

o Zone A = Structure fine

Si le refroidissement sous pression de soudage n’est pas effectué correctement, des soufflures peuvent se former. Le retrait thermique peut également entraîner des tensions internes à certains endroits.

TEST DU CIRCUIT DE SOUDAGE

1º – Problèmes posés par le soudage

– Géométrie de la soudure intérieure.

La soudure intérieure est toujours irrégulière, avec des ondulations, du métal en fusion, des arêtes vives, autant d’éléments qui nuisent à une bonne protection par le vernis de recouvrement.

– Homogénéité du métal soudé

o Une augmentation de la vitesse de soudage ou

o Une réduction de la valeur de chevauchement des coutures à vitesse égale.

produit des faiblesses dans la soudure, qui sont matérialisées par des ruptures de la soudure intérieure.

2º – Description du circuit de soudage

Considérons le circuit de soudage normal, qui comprend principalement :

– Rouleau supérieur (grand diamètre)

– La poulie inférieure (petit diamètre)

– Le transformateur de soudage

Ce circuit se caractérise par le fait que les deux roues sont de diamètres différents, donc les surfaces de contact sont différentes, ce qui implique :

1º.- R2 < R6 et donc W6 > W2

Cela signifie que la soudure est plus chaude à l’intérieur qu’à l’extérieur.

2º.- En outre, les points déjà formés maintiennent une certaine température plus élevée dans la partie du joint chevauchant déjà réalisée, que dans la partie arrière, qui sera plus froide.

3º – Comme le fil reste en contact avec l’électrode externe pendant une plus longue période, la soudure externe sera refroidie plus rapidement.

On peut donc dire que la distribution de la température est asymétrique, décroissante à partir de :

– De l’intérieur vers l’extérieur

– De l’avant à l’arrière

Un examen montre que le point à l’intérieur de la soudure est caractérisé par les trois éléments suivants :

– a) L’empreinte du point

– b) Le bord de la feuille

– c) Le feston de métal fondu, poussé hors de la soudure.

Voir figure n° 11.

Figure n° 11 : Éléments de la face intérieure de l’ensemble soudé

3º.- Conséquences :

Une coupe transversale de la soudure montre que le point de soudure forme une crête vers l’avant (partie la plus chaude), puisque :

1º – La distribution déficiente de la température a pour conséquence de laisser le métal à l’état pâteux entre deux points consécutifs de la soudure, ce métal est sollicité par la poulie au moment où l’impulsion suivante est donnée à la soudure.

2º.- Ce métal, qui est poussé, n’est pas soumis à la pression de forgeage, ni refroidi par la poulie, d’où un risque d’inhomogénéité de la soudure.

3º.- Si les conditions de soudage sont telles que le rapport L/C est défavorable :

– Des points collants sont créés entre les points les plus chauds.

– La distribution déficiente de l’énergie est accrue.

En conséquence, le métal à l’état pâteux est sollicité par la poulie, créant un point de liaison mais non de soudure.

4º.- La dilatation du métal causée par la chaleur ne peut pas être produite verticalement, mais horizontalement dans la zone où se forme la crête. Ainsi, après refroidissement, une zone de contraction et de tension est créée dans la région de la soudure qui présente un risque de fragilité.

Figure n°12 : Contraintes dans la soudure après refroidissement

0 Comments