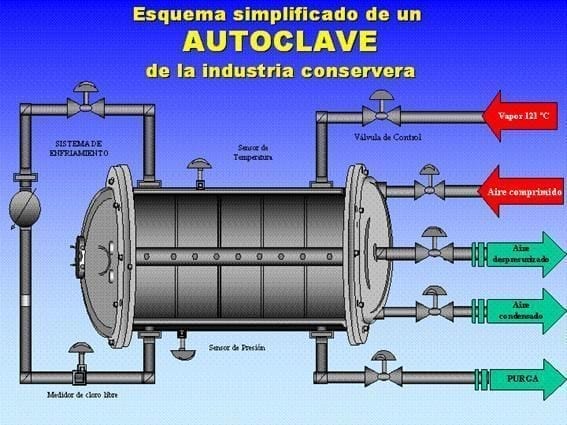

Après la stérilisation, les coins des boîtes de conserve peuvent rouiller en raison de plusieurs facteurs. L’un d’entre eux est une mauvaise manipulation après le refroidissement, où l’humidité résiduelle peut conduire à la corrosion, en particulier si les boîtes sont emballées alors qu’elles sont encore humides, créant ainsi une atmosphère humide qui favorise l’oxydation au fil du temps. En outre, l’ébavurage externe des doubles joints par l’adhérence du vernis sur les profils des rouleaux pendant le scellement peut exposer le métal à la corrosion. En outre, l’empilage en vrac des boîtes dans les autoclaves peut entraîner le marquage de certains couvercles ou fonds et la perte de vernis au cours du processus thermique, ce qui augmente le risque d’oxydation.

Pour éviter l’oxydation, il est important de contrôler la vitesse de refroidissement et la température finale de refroidissement, de veiller à ce que les boîtes sèchent rapidement et spontanément après le refroidissement, et d’effectuer des opérations de séchage avec des flux d’air chaud à la sortie du refroidissement. En outre, le conteneur peut être lavé et séché avec de l’eau déminéralisée traitée pour éliminer les sels et autres contaminants susceptibles d’accélérer la corrosion.

Paramètres critiques

- Contrôle de la fermeture des conteneurs: des paramètres critiques doivent toujours être respectés pour garantir une fermeture correcte et éviter des problèmes tels que la corrosion ou la contamination du contenu.

- Limites critiques dans la transformation des aliments: Elles sont fixées pour garantir la sécurité et la qualité des produits. Il peut s’agir de valeurs quantitatives, telles que le pH et la température, ou de qualités plus subjectives, telles que l’apparence, qui sont évaluées par inspection visuelle. Les limites critiques doivent être basées sur des données fiables et fournir une marge opérationnelle contrôlée.

- Hygiène des installations: Le respect des bonnes pratiques de fabrication est un seuil critique pour les conditions d’hygiène.

- Opérations de préparation et de conditionnement: elles doivent également respecter les bonnes pratiques de fabrication.

- Cuisson: Le binôme température-temps doit atteindre les spécifications fixées par chaque fabricant, comme par exemple un minimum de 71°C sur la colonne vertébrale pour certains procédés.

- Agressivité des aliments: En fonction de l’acidité ou de l’alcalinité des aliments, différents types de vernis intérieurs sont nécessaires pour protéger l’emballage des attaques chimiques.

- Résistance de l’emballage: des facteurs tels que l’épaisseur de l’emballage, la température du matériau et la conception du produit sont essentiels pour supporter le processus de traitement thermique.

Ces paramètres critiques doivent être surveillés et contrôlés en permanence pour garantir que le processus reste dans des limites acceptables et pour éviter toute défaillance susceptible de compromettre la qualité et la sécurité du produit.