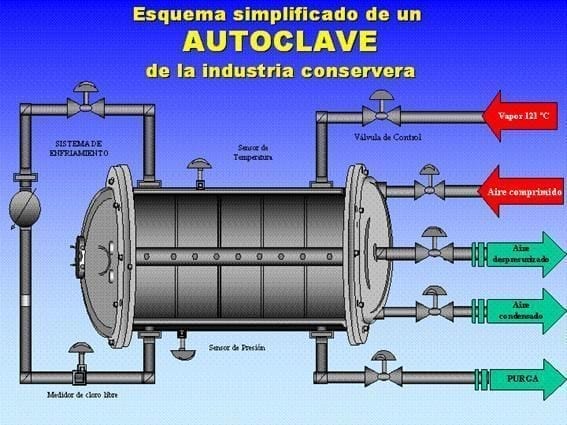

Bei Keulendosen kann es nach der Sterilisation aufgrund verschiedener Faktoren zu Rostbildung an den Ecken kommen. Eine davon ist die unsachgemäße Handhabung nach der Abkühlung, bei der Restfeuchtigkeit zu Korrosion führen kann, insbesondere wenn die Dosen noch feucht verpackt werden, wodurch eine feuchte Atmosphäre entsteht, die mit der Zeit die Oxidation begünstigt. Darüber hinaus kann die äußere Entgratung der Doppeldichtungen durch das Anhaften des Lacks an den Walzenprofilen während der Versiegelung das Metall der Korrosion aussetzen. Außerdem kann das Stapeln von Dosen im Autoklaven dazu führen, dass einige Deckel oder Böden sich gegenseitig berühren und während des thermischen Prozesses Lack verlieren, was das Risiko der Oxidation erhöht.

Um eine Oxidation zu verhindern, ist es wichtig, die Abkühlgeschwindigkeit und die Endtemperatur der Abkühlung zu kontrollieren und dafür zu sorgen, dass die Dosen nach der Abkühlung schnell und spontan trocknen, sowie Trocknungsvorgänge mit heißen Luftströmen am Ausgang der Abkühlung durchzuführen. Darüber hinaus kann der Behälter mit aufbereitetem deionisiertem Wasser gewaschen und getrocknet werden, um Salze und andere Verunreinigungen zu entfernen, die die Korrosion beschleunigen könnten.

Kritische Parameter

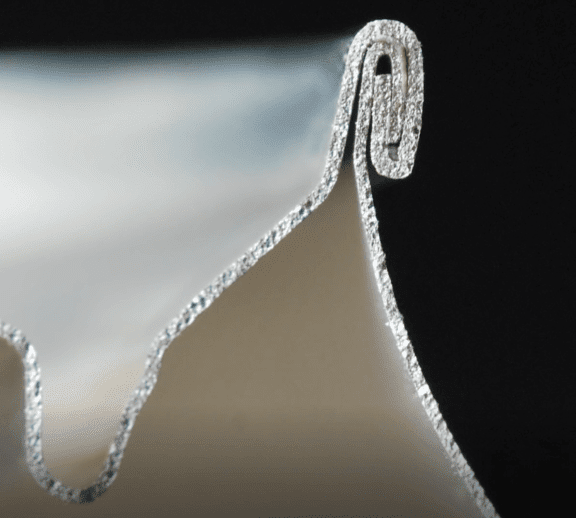

- Kontrolle des Behälterverschlusses: Kritische Parameter müssen immer eingehalten werden, um einen ordnungsgemäßen Verschluss zu gewährleisten und Probleme wie Korrosion oder Verunreinigung des Inhalts zu vermeiden.

- Kritische Grenzwerte in der Lebensmittelverarbeitung: Diese werden festgelegt, um die Produktsicherheit und -qualität zu gewährleisten. Dabei kann es sich um quantitative Werte wie pH-Wert und Temperatur handeln, aber auch um eher subjektive Eigenschaften wie das Aussehen, das durch eine visuelle Inspektion beurteilt wird. Die kritischen Grenzwerte sollten auf zuverlässigen Daten beruhen und eine kontrollierte Betriebsspanne bieten.

- Betriebshygiene: Die Einhaltung der Guten Herstellungspraxis ist ein kritischer Schwellenwert für hygienische Bedingungen.

- Zubereitungs- und Verpackungsvorgänge: Sie müssen auch die gute Herstellungspraxis einhalten.

- Garen: Das Temperatur-Zeit-Binom muss die vom jeweiligen Hersteller festgelegten Spezifikationen erreichen, z. B. mindestens 71 °C am Backbone für bestimmte Verfahren.

- Aggressivität der Lebensmittel: Je nach Säuregehalt oder Alkalität des Lebensmittels sind verschiedene Arten von Innenlacken erforderlich, um die Verpackung vor chemischen Angriffen zu schützen.

- Festigkeit der Verpackung: Faktoren wie die Dicke der Verpackung, die Materialtemperatur und das Produktdesign sind entscheidend, um dem Wärmebehandlungsprozess standzuhalten.

Diese kritischen Parameter müssen ständig überwacht und kontrolliert werden, um sicherzustellen, dass der Prozess innerhalb akzeptabler Grenzen bleibt und um jegliche Fehler zu vermeiden, die die Qualität und Sicherheit des Produkts beeinträchtigen könnten.