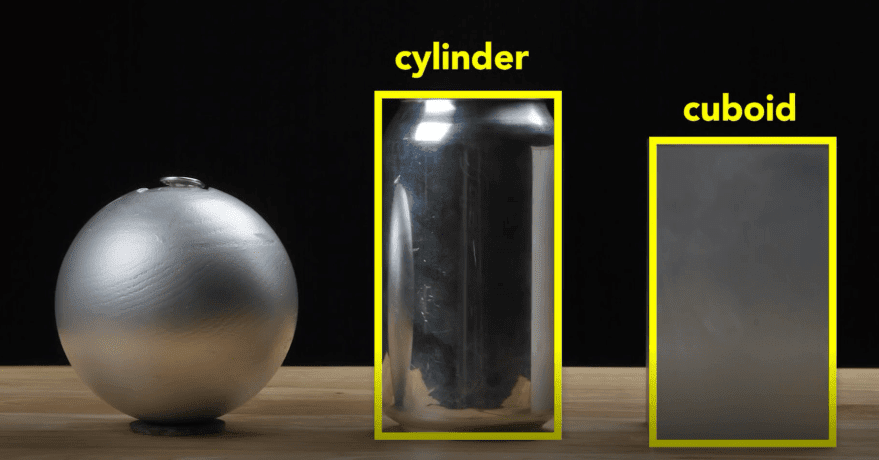

Près d’un demi-billion de ces canettes sont produites chaque année. Cela représente environ 15 000 boîtes par seconde.. Commençons donc par la question de savoir pourquoi la boîte de conserve a cette forme cylindrique, pourquoi elle a cette forme ?

Un ingénieur voudrait fabriquer une boîte sphérique qui a la plus petite surface pour un volume donné et qui utilise donc le moins de matériau et qui n’a pas non plus d’angles, donc pas de points faibles car la pression dans la boîte sollicite les parois de manière uniforme, mais ce n’est pas une fabrication pratique et elle roulera aussi sur la table, en règle générale on emballe le plus possible et dans ce cas seulement 74 pour cent du volume total est absorbé par le produit. Les 26 % restants sont des espaces vides qui ne sont pas utilisés dans les transports ou dans une vitrine de magasin.

Un ingénieur pourrait vendre ce problème en fabriquant un cuboïde. Il peut s’asseoir sur une table, mais il est difficile à tenir et gênant à boire car il est plus facile de fabriquer cette boîte, mais ces bords sont des points faibles et nécessitent des parois très épaisses. Le cuboïde surpasse donc la sphère en termes d’efficacité de conditionnement car il n’y a pas d’espace perdu, même si l’on sacrifie l’utilisation d’une plus grande épaisseur dans la boîte pour contenir le même volume que la sphère. pour créer une boîte, les ingénieurs utilisent un cylindre qui a des éléments des deux formes, du haut il est comme une sphère et d’un côté il est comme un parallélépipède, un cylindre a un facteur de remplissage maximum de 91% il n’est pas aussi bon que le parallélépipède mais il est meilleur que la sphère, mais le plus important de tous les cylindres peut être fabriqué à grande vitesse.

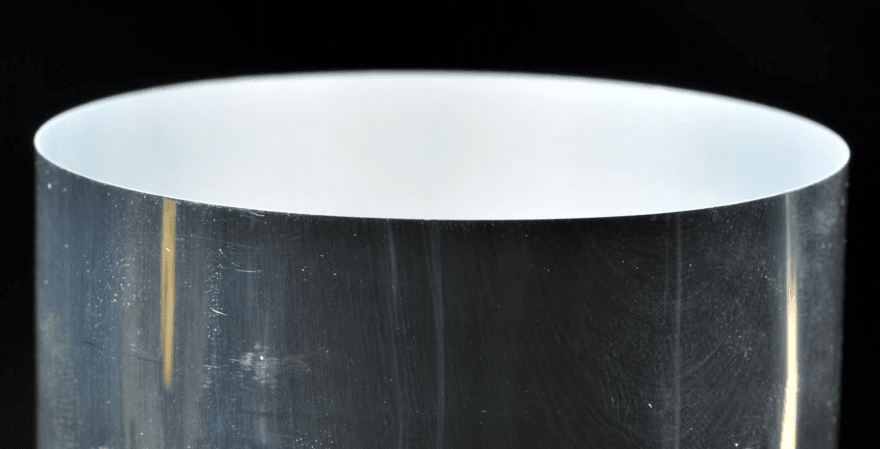

La boîte commence par ce disque appelé « corps », découpé à l’emporte-pièce dans une feuille d’aluminium d’environ trois dixièmes de millimètre d’épaisseur.

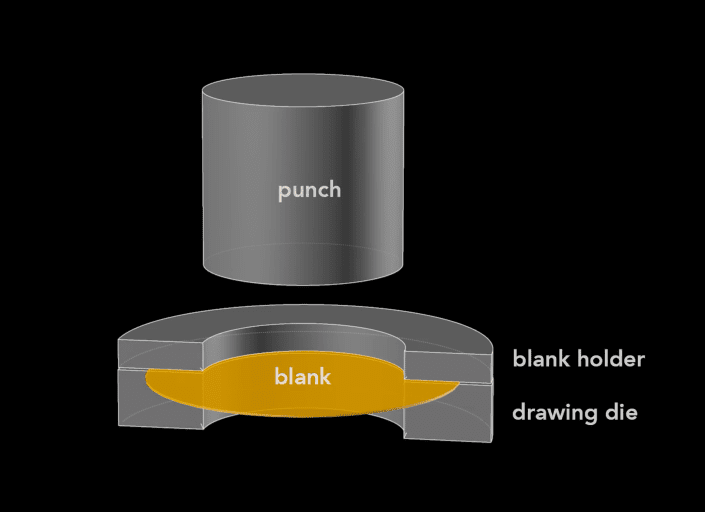

La première étape commence par une matrice d’emboutissage profond, dans laquelle le corps en aluminium est placé, puis une bague de serrage est placée par-dessus.

Examinons une section de la matrice. Un poinçon cylindrique presse le corps, formant ainsi le contour. Ce processus est appelé « deep drawing ». Cette esquisse a un diamètre d’environ 88 mm, plus grand que la boîte de conserve finale, et elle est donc réembossée.

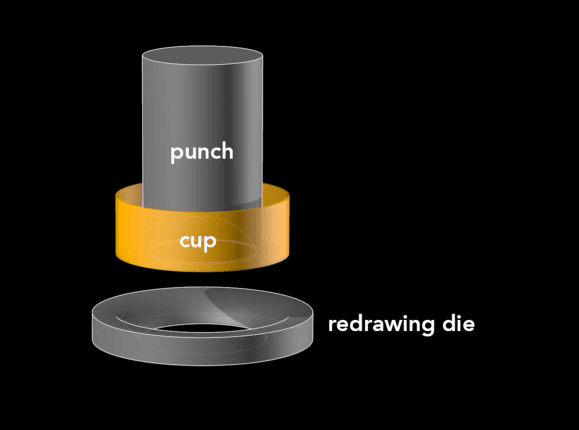

Ce processus commence avec cette esquisse et utilise un autre poinçon cylindrique et un autre système de dessin. Le poinçon presse le flan à travers la matrice d’emboutissage et le transforme en un flan d’un diamètre plus étroit et plus grand. Cette ébauche redessinée a maintenant le diamètre final de la boîte (65 mm), mais n’est toujours pas assez haute. Un poinçon pousse cette esquisse à travers l’outil de dessin du carrossier. Le contour conserve le même diamètre, il devient plus grand et les parois plus fines.

Si vous observez ce processus de près, vous verrez la paroi épaisse initiale et après étirement, la paroi est plus mince. L’étirement se fait en trois étapes, chacune rendant les parois plus fines et la boîte plus haute.

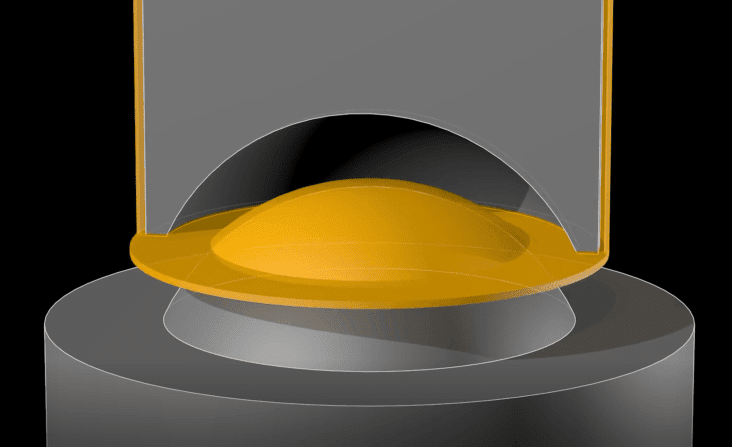

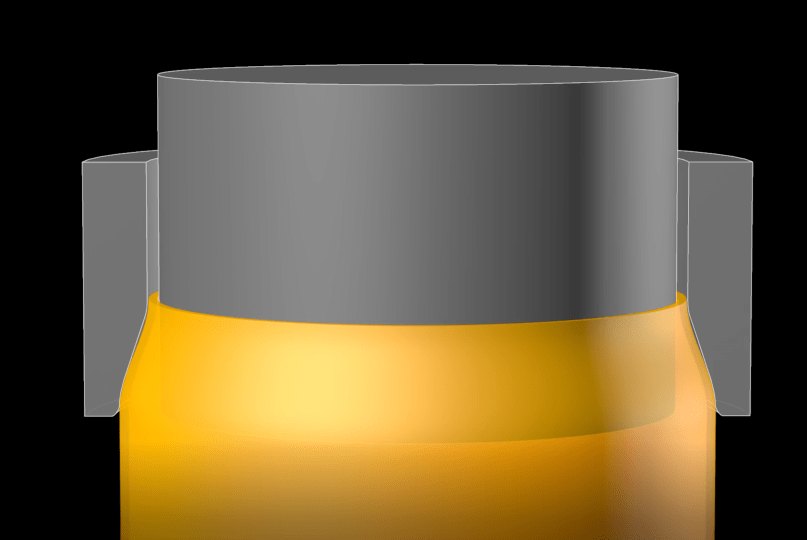

Après avoir étiré l’esquisse, le dôme est formé au fond. Cela nécessite un outil à dôme convexe et un poinçon avec une encoche concave correspondante.

Lorsque le poinçon presse la boîte sur l’outil en forme de dôme, la base de la boîte devient un dôme, ce qui réduit la quantité de métal nécessaire pour fabriquer la boîte. Le fond du dôme utilise moins de matière que s’il était plat.

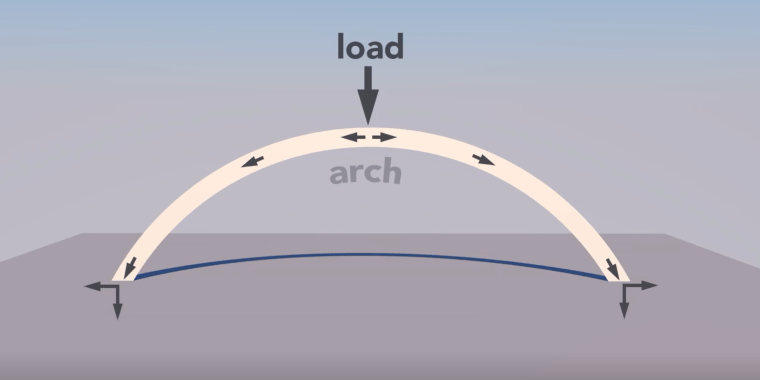

Un dôme est un arc qui tourne autour de son centre. La courbure de l’arc distribue une partie de la charge verticale en forces horizontales, ce qui permet à un dôme de résister à une plus grande pression qu’une poutre plate. Sur le dôme, vous remarquerez peut-être deux grands chiffres.

Ces numéros en relief sont gravés sur l’outil en forme de dôme.

Le premier chiffre désigne la chaîne de production de l’usine, et le deuxième chiffre désigne le numéro du carrossier : le carrossier est la machine qui effectue les processus de redessin, d’étirement et de dôme. Ces chiffres aident à résoudre les problèmes de production car la fabrication d’une boîte est effectuée à une très grande vitesse : ces trois dernières étapes, l’étirage, l’étirement et l’apprivoisement, se font en une seule passe continue et en seulement un septième de seconde. Le poinçon se déplace à une vitesse maximale de 11 mètres par seconde et subit une accélération maximale de 45 Gs. Ce processus se déroule en continu pendant 6 mois, soit environ 100 millions de cycles, avant que la machine ne nécessite une maintenance.

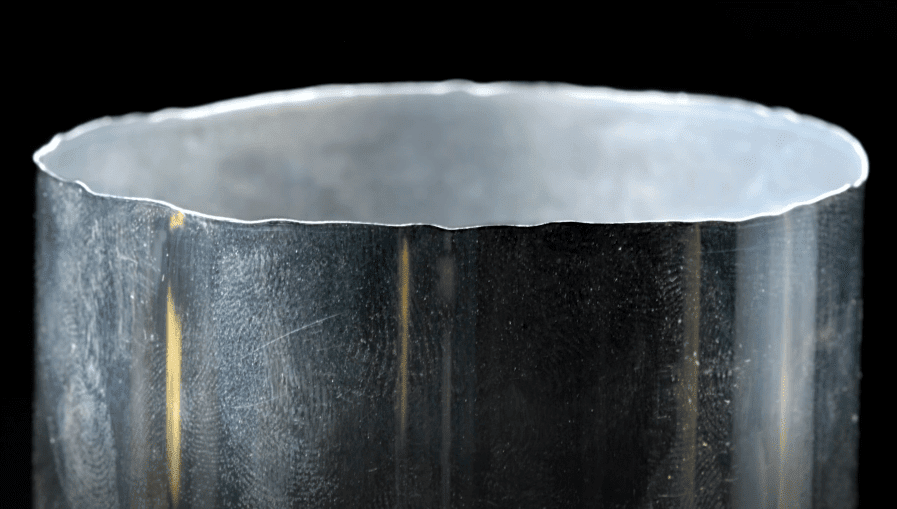

Maintenant, si vous regardez attentivement le haut du corps de la boîte, vous voyez que les bords sont ondulés et inégaux. Ces irrégularités se produisent pendant la formation. Pour obtenir un bord bien régulier, coupez environ 6 mm sur le dessus. Avec un couvercle plat, vous pouvez maintenant fermer la boîte.

Mais avant la production de l’enceinte, un dessin coloré est imprimé à l’extérieur ; le terme d’art dans l’industrie est « décoration ». L’intérieur reçoit également un traitement : une laque époxydique pulvérisée sépare le contenu de la boîte de ses parois en aluminium. Cela empêche la boisson d’acquérir un goût métallique et empêche également les acides de la boisson de dissoudre l’aluminium.

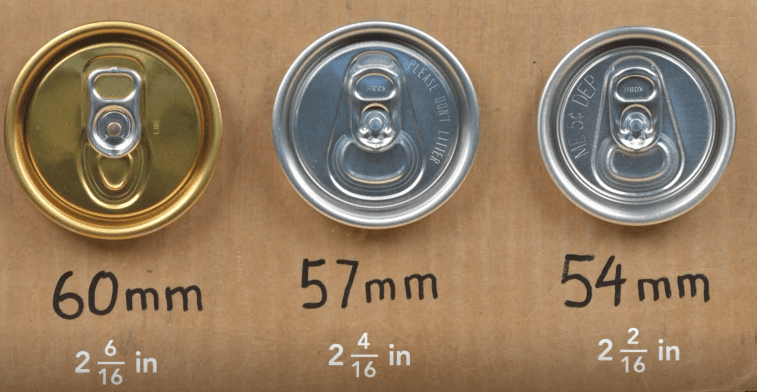

L’étape suivante forme le col de la boîte, appelé « necking« , qui est la partie du corps de la boîte qui se rétrécit vers l’intérieur. Ce« Necking » nécessite onze étapes.

Le formage commence avec une boîte à paroi droite, le sommet est tiré légèrement vers l’intérieur, puis cette opération est répétée plusieurs fois sur la paroi de la boîte jusqu’à ce que le diamètre final soit atteint, Le changement de taille du col à chaque étape est si subtil que l’on ne remarque pratiquement pas la différence entre une étape et la suivante. Chacune de ces étapes consiste à insérer une matrice intérieure dans le corps de la boîte et à pousser une matrice à l’extérieur.

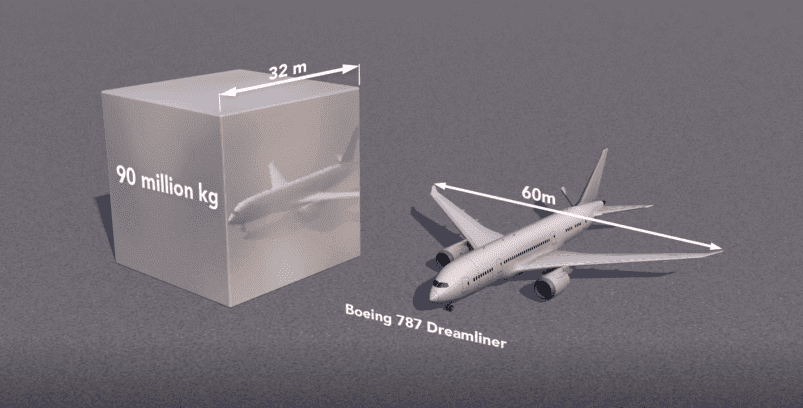

Depuis les années 1960, le diamètre des extrémités des boîtes a été réduit de 6 mm.Cela semble peu, mais l’industrie des canettes en aluminium produit plus de 100 milliards de canettes par an, donc une réduction de 6 mm permet d’économiser au moins 90 millions de kilogrammes d’aluminium par an. Cette quantité formerait un solide cube d’aluminium de 32 mètres de côté, à comparer avec un 787 d’une envergure de 60 mètres.

Maintenant, une fois que le col a été formé, le sommet a un rebord appelé

bride,

Le système de double verrouillage, c’est-à-dire qu’il s’élargit légèrement et permet de fixer le couvercle à la carrosserie, ce qui nous amène à la prochaine caractéristique de conception brillante :

le double verrouillage.

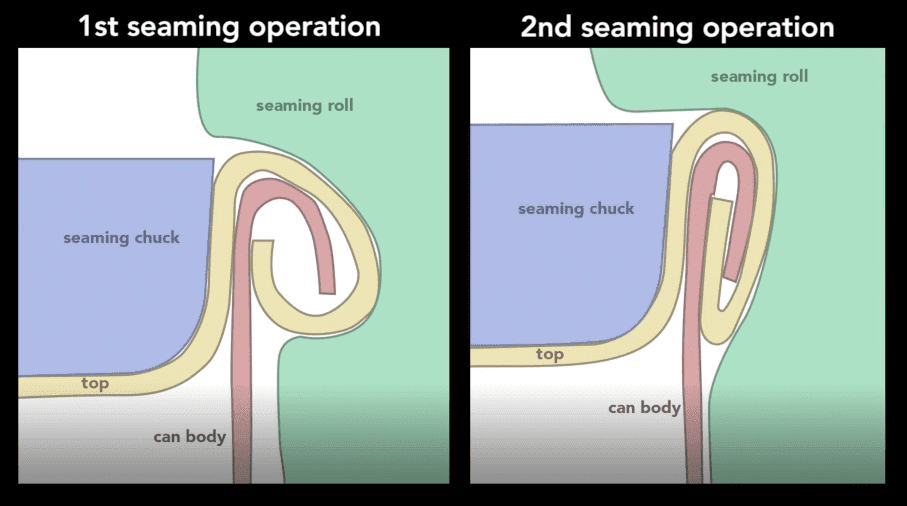

Dans les anciennes boîtes de conserve en acier, elles étaient soudées ou soudées aux extrémités. Cela a souvent contaminé le contenu de la boîte. En revanche, les boîtes de conserve actuelles utilisent un « double scellage » étanche à l’air, qui est également très rapide.

Cette boîte est coupée en deux afin que vous puissiez voir la section transversale du double sceau. Pour créer cette fermeture, une machine utilise deux opérations de base. La première opération consiste à replier le rebord du couvercle sur le rebord de la boîte et la seconde à presser le métal pour former un joint étanche.

Si les opérations elles-mêmes sont simples, elles exigent une grande précision. Les pièces désalignées d’une petite fraction de millimètre provoquent la défaillance du double joint. En plus de la fixation du couvercle et du corps de la boîte, un composé d’étanchéité garantit qu’aucun gaz ne s’échappe par le double joint. Le composé est appliqué sous forme de liquide puis durcit pour former une articulation.

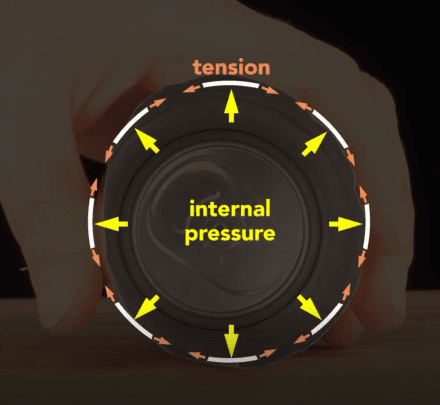

Les couvercles sont placés immédiatement après le remplissage des boîtes, ce qui permet de piéger les gaz à l’intérieur de la boîte pour créer une pression d’environ 30 psi ou 2 fois la pression atmosphérique. Dans le soda, le dioxyde de carbone produit la pression et dans les boissons non gazeuses, comme les jus, on ajoute de l’azote.

Alors pourquoi une canette de boisson est-elle pressurisée ?

Parce que la pression interne crée une boîte forte malgré ses parois minces. Pressez une boîte fermée et pressurisée ; elle donne à peine. Puis pressez une boîte vide ; elle se plie facilement. Les parois de la boîte sont minces – seulement 75 microns d’épaisseur – et faibles, mais la pression interne d’une boîte scellée pousse vers l’extérieur de manière égale et maintient ainsi la paroi en tension. Cette tension est essentielle : la paroi mince agit comme une chaîne ; en compression, elle n’a pas de force, mais en tension, elle est très forte. La pression interne renforce les boîtes de conserve afin qu’elles puissent être empilées en toute sécurité ; une boîte pressurisée peut facilement supporter le poids d’un adulte humain moyen. Elle ajoute également suffisamment de résistance pour que la boîte n’ait pas besoin de perles latérales comme dans cette boîte alimentaire en acier non pressurisé. Bien qu’initialement pressurisée à environ 2 atmosphères, une boîte peut subir jusqu’à 4 atmosphères de pression interne pendant sa durée de vie en raison des températures élevées ; la boîte est donc conçue pour supporter jusqu’à 6 atmosphères ou 90 psi avant que le dôme ou le couvercle ne se déforme.

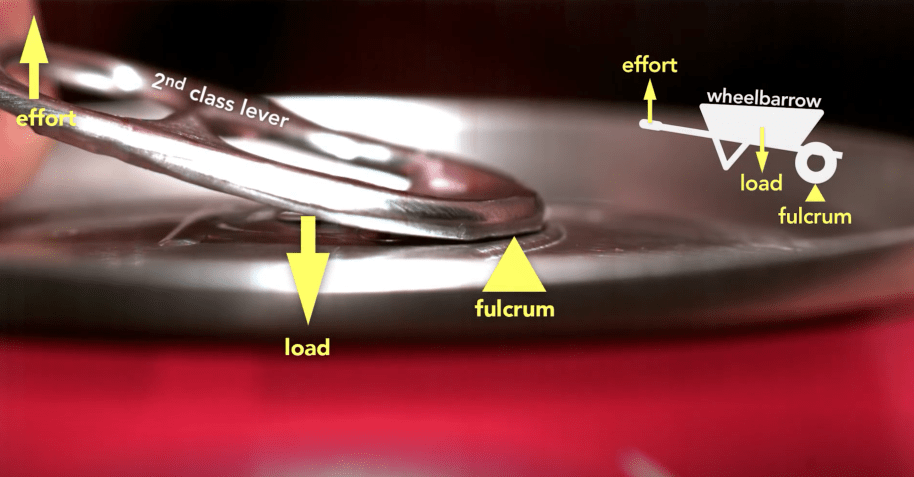

Pourquoi y a-t-il une bague au bout de la canette ? La question semble idiote : comment l’ouvrir autrement ? Mais à l’origine, les boîtes de conserve n’avaient pas d’anneaux. Les premières boîtes en acier étaient appelées « flat tops », pour des raisons assez évidentes. Utilisez un ouvreur spécial pour percer un trou pour boire et un trou pour évacuer l’air. Dans les années 1960, l’anneau a été inventé pour qu’un ouvreur ne soit pas nécessaire. L’anneau fonctionne comme suit : vous soulevez cet anneau pour ventiler la boîte et vous tirez sur l’anneau pour créer l’ouverture. C’est assez facile, mais maintenant vous avez cet onglet en vrac. Les canettes vous demandent de « ne pas jeter de déchets », mais malheureusement, ces languettes ont été jetées par terre, où les bords tranchants des languettes coupent les pieds nus des nageurs ou endommagent la faune. Puis, l’industrie des canettes de boisson a réagi en inventant la jante moderne. Ce petit onglet a nécessité une ingénierie intelligente.

L’anneau commence comme un levier de deuxième classe ; c’est comme une brouette car la pointe de l’anneau est le point d’appui et le rivet est la charge : la contrainte est appliquée à la fin. Mais voici la partie la plus intéressante : au moment où la boîte se vide, la languette se transforme en un levier de première classe qui ressemble à une bascule : la charge se trouve maintenant à la pointe et le point d’appui est le rivet. Vous pouvez clairement voir comment l’anneau, lorsqu’il fonctionne comme un chariot, soulève le rivet. En fait, cette conception intelligente fonctionne en partie parce que la pression à l’intérieur de la boîte aide à forcer le rivet vers le haut, qui à son tour appuie sur le bord extérieur du sommet jusqu’à ce qu’il évacue la boîte, puis la bride se transforme en levier à bascule.

En regardant de l’intérieur de la boîte, on peut voir comment l’anneau s’ouvre d’abord près du rivet. Si vous essayiez simplement de forcer la section métallique marquée dans la boîte en utilisant l’anneau comme un levier de première classe avec le rivet comme point d’appui, vous lutteriez contre la pression à l’intérieur de la boîte : l’anneau serait énorme et coûteux.

Merci à Rexam pour nous avoir fourni des canettes en aluminium à différents stades de production.

Merci à Bill Hamman à www.engineerguy.com

0 Comments