PREAMBULE

La lame ou le cutter est un élément fondamental de toute matrice pour la fabrication de couvercles, fonds ou récipients emboutis. Il est logé dans la partie fixe de la matrice, montée sur la table de presse. Cette partie fixe est souvent appelée la matrice. Il est fixé à la « plaque de base de la matrice » et sa fonction est de découper, à l’aide du « poinçon », le disque métallique. Il sert également de butée sur sa face interne, dans la course ascendante de la « bague de repassage » de l’acier.

Deux types de lames ou de couteaux sont généralement utilisés :

R.- Les coupeurs d’acier. Utilisé pour les matrices de fond, ou les récipients rembourrés de forme ronde de faible utilisation, ou dans les matrices de fond ou les récipients rembourrés de forme rectangulaire, ovale ou toute autre configuration non ronde.

B.- Fraises à plaquette en carbure : utilisées sur les outils de haute production pour les fonds et les récipients ronds emboutis. Leur durée de vie est beaucoup plus longue que les premiers, ils ont une maintenance réduite bien que leur coût soit plus élevé.

Il est conseillé d’utiliser des lames de coupe avec des plaquettes en carbure de tungstène dans la mesure du possible. Cependant, des couteaux en acier de bonne qualité peuvent donner un bon résultat.

Nous aborderons quelques considérations sur la construction, l’utilisation et l’entretien de ces deux types de bâtiments.

CONSIDÉRATIONS DE BASE

Un certain nombre de précautions doivent être prises lors de la construction et de l’entretien des couteaux. Ainsi, une attention particulière doit être accordée aux parties suivantes en termes de précision dimensionnelle et de finition de surface :

a.- A la pointe du progrès. Il est essentiel d’obtenir une coupe précise et sans bavure.

b.- Diamètre extérieur du boîtier dans la « plaque de base de la matrice ». Vérifiez la concentricité entre l’arête de coupe et ce diamètre, ainsi que la perpendicularité à sa base. Cela permet un bon alignement et un bon réglage de la matrice. Cela exige également une excellente finition des surfaces concernées.

c.- Base du couteau : elle doit être parfaitement plane, parallèle à l’arête de coupe et carrée par rapport au diamètre extérieur. Il assure le bon assemblage de la lame.

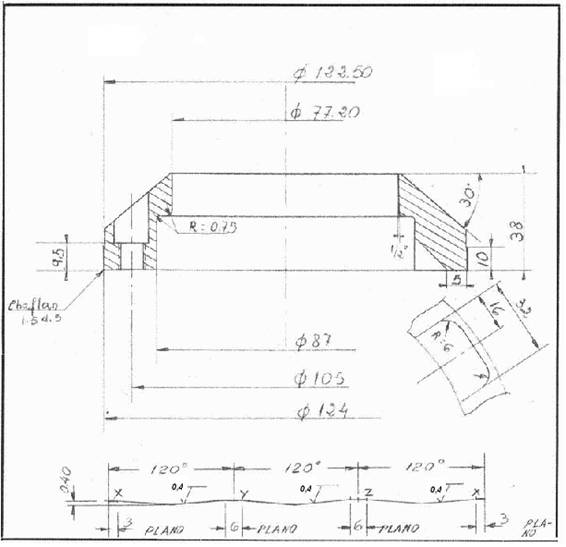

Selon le type de lames utilisées, le tranchant des lames doit être réparé de temps en temps. Ceci est réalisé par la rectification sur une machine à rectifier plane. Il est conseillé d’utiliser un certain système de meulage, qui permet d’obtenir quatre zones basses sur ce bord, et quatre points hauts. Ces quatre points forts sont très importants. Il est essentiel que ces quatre points soient complètement parallèles à la base de la lame avec une tolérance de + 0,05 mm. Les quatre zones inférieures du tranchant ne nécessitent pas autant de précision dans leur exécution, et leur hauteur peut varier de + 0,25 mm d’un point à l’autre. Un exemple de ces quatre points de coupure est présenté ci-dessous dans la figure 1.

L’objectif de ces points forts est que la découpe du matériau – fer blanc ou autre – se fasse par un coup de ciseaux, au lieu d’un cisaillement simultané de toute la ligne de découpe. C’est chose faite :

– Réduire la force nécessaire pour couper le matériau

– Réduire progressivement les dépenses

– Réduire le niveau sonore de l’impact

– Améliorer les performances et la durée de vie des outils

COUPEURS D’ACIER

Ils sont fabriqués en acier à outils non déformable à haute teneur en chrome. La dureté finale de la pièce doit être vérifiée pour ce type de fraise. Il doit toujours être plus grand que celui du poinçon, avec lequel il forme une paire de travail. Normalement, il est de l’ordre de 62 – 64 HRc. La mesure de cette dureté doit être marquée, la première fois qu’elle est vérifiée, sur le côté de chaque couteau. Le diamètre de coupe et le diamètre extérieur doivent être vérifiés avec un micromètre approprié. Il faut également vérifier sur un tour, si les deux diamètres sont bien concentriques.

Lorsqu’il est nécessaire de meuler le cutter – la surface supérieure du cutter – il est essentiel de s’assurer que toute la zone usée a été enlevée. Dans cette opération, la pièce perd de la hauteur, et il peut être nécessaire de la compléter. Les cales utilisées doivent être exemptes de bavures, avoir une épaisseur uniforme et être munies de trous fraisés. Le nombre de suppléments doit être réduit au minimum. Après chaque opération de broyage, toutes les bavures doivent être soigneusement éliminées avec une pierre à main à grain fin et correctement lubrifiée.

Dans le cas d’une double matrice, les deux fraises doivent être meulées à la même hauteur. La netteté ne doit pas dépasser 0,4 mm. Cette rectification doit être effectuée en refaisant les quatre points de coupe mentionnés ci-dessus, c’est pourquoi il faut utiliser un outil spécial préalablement préparé pour cette opération ou un mandrin magnétique auxiliaire approprié sur la rectifieuse plane. Naturellement, il faut veiller à ne pas brûler la partie supérieure de la fraise avec la meule.

La pierre de rodage ne doit être utilisée que pour éliminer les bavures de meulage des surfaces intérieures et supérieures des parois de coupe par des coups très légers. Il ne peut pas être utilisé pour corriger les conditions de cisaillement et de surface éraflée. Ces problèmes doivent être corrigés en rectifiant cette paroi de la lame, en faisant de même avec une inclinaison de ½º, de sorte que cette paroi présente cette inclinaison, avec sortie vers le bas.

Les surfaces inférieures – d’assise – des couteaux doivent être vérifiées pour détecter les bavures, les piqûres ou les déformations et, si nécessaire, être polies pour obtenir une surface de contact complète.

Figure no. 1 : Lame de coupe pour les fonds de dia. 62, en acier

La figure 1 montre la section transversale d’un cutter en acier, dimensionné pour un fond de 62 mm – 208,5 américains – de diamètre. Le détail inférieur montre l’évolution de l’avant-garde avec les quatre points forts décrits ci-dessus. Les observations faites ci-dessus concernant les pièces de haute précision et d’excellente finition sont identifiées dans ce cas par les diamètres 77,20 et 124 et la base de la pièce. Les tolérances à appliquer à ces mesures sont indiquées dans la figure 2.

FRAISES EN CARBURE

C’est le cas le plus fréquent. La plaquette en carbure doit être manipulée avec précaution, car tout coup, chute, etc. peut provoquer la rupture de la plaquette en carbure.

Sa conception se compose de deux parties : une base ou support en acier à outils et une bague en carbure, qui est pressée à chaud dans le siège du support ou de la base avant que l’usinage ne soit terminé.

La dureté d’une fraise en carbure est rarement testée, car c’est une caractéristique essentielle de ce matériau et elle est généralement correcte. La déformation par ovalisation de l’arête de coupe – plaquette en carbure – peut être contrôlée soit avec un micromètre, soit avec un palpeur sur le tour.

Si la paroi intérieure – de coupe – de la plaquette en carbure s’avère être hors rond, éraflée ou déchiquetée, elle doit être rectifiée à un angle de ¼ degrés. Cependant, les rayures et l’ovalisation ne devraient pas se produire en raison de la dureté élevée du carbure. La partie meulée totale, enlevée par usure successive, ne doit jamais dépasser 0,05 mm sur le diamètre nominal de la fraise.

Le jeu entre le poinçon et la lame à son diamètre de coupe doit être vérifié après l’affûtage pour s’assurer qu’il est adéquat. Cette distance de coupe, entre le poinçon et la lame, sera maintenue à 10 % de l’épaisseur du métal pour l’acier et à 15 % pour l’aluminium.

Après un certain temps d’activité, généralement très long, il est nécessaire d’aiguiser le tranchant du cutter. Pour obtenir une bonne finition de la surface de coupe de la plaquette lors de l’affûtage, il convient d’utiliser une pierre diamantée présentant des caractéristiques de carbure appropriées. Dans la plupart des cas, l’affûtage ne nécessite pas d’enlever plus de 0,10 mm de hauteur. Pour les rectifications importantes, éventuellement rendues nécessaires par une arête de coupe cassée, il peut être préférable d’utiliser d’abord une meule en carbure vert pour l’ébauche, puis une meule diamantée pour la finition.

Si la distance entre le tranchant et la lèvre « centre de la matrice » a été perdue par des meulages successifs, elle peut être rétablie en utilisant des cales sur la lame. Comme pour les couteaux en acier, si ces suppléments de hauteur sont utilisés, ils doivent être exempts de bavures, avoir une épaisseur uniforme et leurs trous doivent être fraisés. Le nombre de cales doit être réduit au minimum.

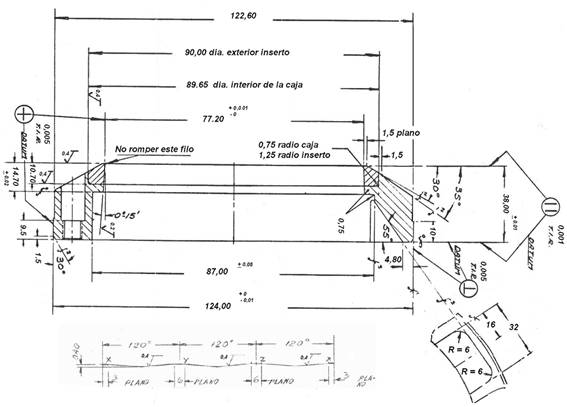

Une lame de coupe de ce type est illustrée dans la figure 2. Il s’agit de la même lame que celle illustrée sur la figure 1, c’est-à-dire pour un diamètre inférieur de 62, mais avec l’ajout d’une plaquette en carbure. Les dimensions générales sont les mêmes dans les deux cas, mais il y a de petites différences entre les deux, à part l’insert lui-même, comme par exemple

– L’angle de sortie du diamètre de coupe est plus petit dans ce cas, 1/4º pour le carbure – 0º 15′ – et ½º pour l’acier.

– Il y a des annotations plus complètes sur les tolérances, les signes de finition de surface, le parallélisme, la concentricité,…

Le matériau dont est fait le cutter est :

– Corps de la lame ou support : Acier à outils traité à une dureté comprise entre 50 et 55 HRc.

– Encart : Carbure de tungstène de classe C 11

Figure n°2 : Lame de coupe pour les fonds de dia. 62, avec insert en carbure

Le boîtier de l’insert doit être usiné à un diamètre inférieur au diamètre extérieur de l’insert. La différence entre les deux peut être de 0,35 mm. Le support doit être chauffé, puis l’insert doit être enfoncé. Enfin, l’assemblée sera rectifiée. Voir le détail des bas dans la figure n° 2. Pour fixer fermement l’insert à l’intérieur de la boîte de support, la paroi de la boîte peut être légèrement inclinée à 0º 20′ de sorte que l’ouverture de la boîte soit plus petite que sa base, de sorte que l’insert, une fois logé, recevra continuellement une action vers le bas.

Les valeurs de tolérance, de signe d’état de surface, de perpendicularité et de concentricité, qui sont indiquées pour cette pièce, sont également valables pour la lame d’acier illustrée dans le dessin nº 1.

Comme pour les lames en acier, les surfaces inférieures – d’appui – des fraises à plaquettes en carbure doivent être vérifiées pour détecter les bavures, les piqûres ou les déformations et, si nécessaire, être polies pour obtenir une surface de contact complète.

0 Comments