Il y a deux configurations possibles pour ce dé :

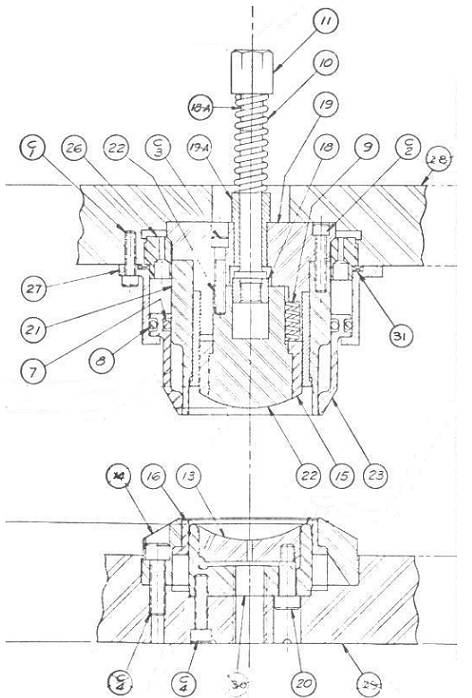

Utilisez le modèle typique utilisé dans les fonds conventionnels (utilisés pour la mise en conserve ou d’autres applications). Dans ce cas, la disposition des pièces serait celle indiquée dans la figure 1.

Figure no. 1 : Matrice pour les fonds d’aérosols de conception conventionnelle

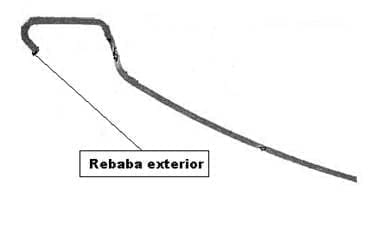

Cette matrice peut être simple, double, multiple, guidée, non guidée, avec lame au carbure, etc. Lors de la découpe du fond, la bavure produite dans la coupe, dont la taille dépendra du type de couteau et de poinçon utilisé et de l’état d’entretien de celui-ci, sera positionnée à l’extérieur du bord de la boucle, comme le montre la figure n° 2, dans laquelle un fond est représenté après le passage dans la machine à friser.

Ci-dessous, nous allons discuter des avantages et des inconvénients de l’utilisation de ce type de matrice.

Figure n°2 : Fond de pulvérisation bouclé avec bavures externes

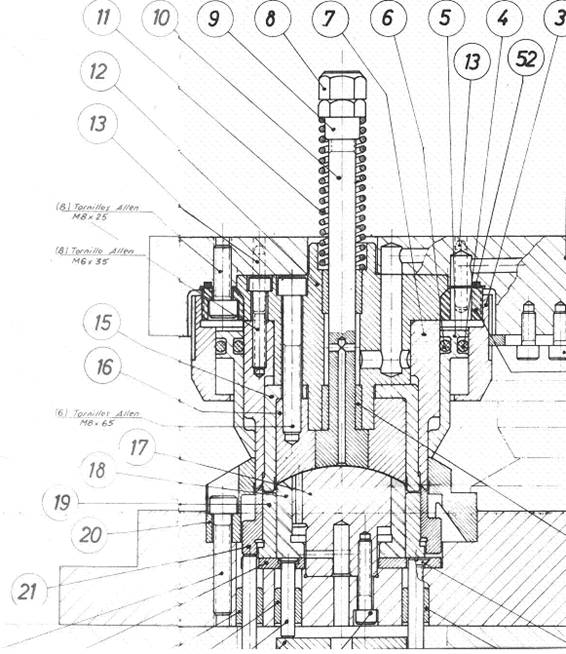

2ª.- Utiliser un dé de configuration inverse. C’est-à-dire là où le découpage est fait à l’envers. Dans ce cas, le projet de filière pourrait être tel que montré dans le dessin n° 3.

Figure n°3 : Matrice pour les fonds d’aérosols à dessin inversé

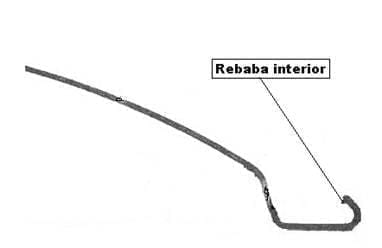

De cette façon, la bavure de coupe serait positionnée à l’intérieur du bord éponge, comme le montre le dessin n° 4.

Figure n°4 : Fond d’aérosol bouclé avec bavure intérieure

AVANTAGES ET INCONVÉNIENTS

En comparant les deux options, on peut faire les commentaires suivants :

– La solution de découpe inversée (bavure interne) permet une sortie de pièce plus stable, notamment dans le canal de déchargement de la presse et à l’entrée de la machine à friser. La conception de cette décharge est simplifiée par le fait que le bas repose sur le haut de l’aile.

– L’opération de curling est également facilitée, puisqu’il suffit de tourner la position du disque central du fer à friser et ses segments externes, pour effectuer le curling en position inversée. Si elles devaient rester à leur emplacement d’origine, le niveau des rainures de curling de ces pièces devrait être relevé pour s’adapter au fond très haut.

– Le transfert du bas de la machine de curling à la machine à gommer est plus facile, car il est correctement positionné à la sortie de la machine de curling pour recevoir la gomme à l’intérieur de son aile. Le tourneur de déchargement est donc éliminé, ce qui dans ce cas serait plus complexe en raison de la forme du fond.

– La position de la bavure à l’intérieur du bord de la boucle évite le contact direct entre la bavure et les différentes parties de diverses machines, telles que :

o 1º.- Gorge de machines-outils de curling

o 2º.- Bases des machines à gommer

o 3º.- Broches de l’alimentateur de fond de la sertisseuse

o 4º.- Rulinas de la première opération de clôture

Cela réduit considérablement l’usure de ces pièces, prolongeant ainsi leur durée de vie. Cet effet favorable est très évident dans les 1er et 4e cas.

D’autre part, le dé pour les fonds investis est plus complexe. Elle a notamment besoin d’un système de pression à double fond, et donc son coût augmente.

En considérant les deux possibilités dans leur ensemble, nous avons opté pour la conception de la filière avec une bavure vers l’intérieur, afin d’assurer une plus grande stabilité de la qualité pendant la production, et pour une période plus longue, sans qu’il soit nécessaire d’intervenir sur l’équipement.

0 Comments