Dans le passé, la vitesse du décorateur était comprise entre 600cpm-1300cpm et le changement d’étiquette moyen était compris entre 30min-45min.

Mais comme le marché et la demande de boîtes de conserve ont augmenté, la vitesse de production n’était pas suffisante pour produire des boîtes de conserve à une vitesse plus faible, de sorte que l’ensemble du processus était en cours d’innovation.

Autrefois, les étiquettes n’avaient que 4 couleurs et le design n’était pas aussi compliqué qu’aujourd’hui. Au début des années 1970, la conception des étiquettes était très peu flexible, entre 2 et 4 couleurs à 400cpm. Puis, en 1980, il y a eu un grand changement, puisqu’il était possible d’avoir plus de 4 couleurs.

Il était possible d’avoir jusqu’à 6 couleurs et une sérigraphie à 85 lignes/pouce. En 1990, l’industrie de l’impression a fait un nouveau pas en avant en permettant l’impression de 6 et jusqu’à 8 couleurs sur la canette. À ce stade, la conception est devenue de plus en plus critique et une image de qualité photographique peut être imprimée sur une boîte à une vitesse plus élevée. À partir de l’an 2000, l’impression en 8 couleurs est devenue un standard, avec de nombreux modèles différents et de nombreuses possibilités de vernissage sur le marché.

Il y avait maintenant une innovation disponible, la technologie DPI.

Ce nouveau développement permet désormais d’augmenter le nombre de lignes par pouce. Au début des années 70, il n’y avait que 85 lignes par pouce, mais aujourd’hui, avec cette nouvelle technologie, les lignes par pouce sont de 200 par pouce. Ce 200/pouce ou même plus permet maintenant au fabricant de boîtes d’imprimer en demi-teinte avec la plus petite impression frontale avec une police de 1 point (.0014″). Mais l’impact le plus important pour les fabricants de boîtes est un changement d’étiquette plus rapide, une plus grande rapidité pour les étiquettes complexes et un plus grand potentiel de profit.

—- photo —-

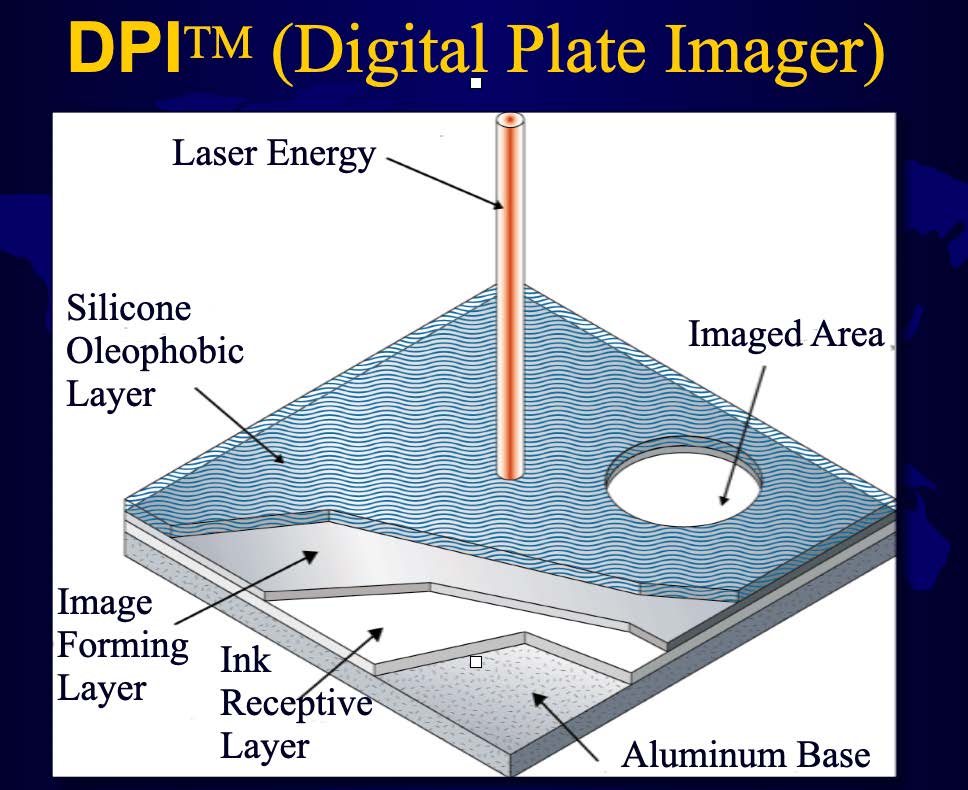

En outre, le coût de la plaque a été réduit, et il était désormais possible de produire la plaque juste à temps. Les stocks d’encre sont réduits, la durée de vie des blanchets et des rouleaux d’impression est augmentée et la pression d’impression est réduite. Le principe du DPI est la capacité de la plaque à attirer l’encre dans une zone et à la rejeter dans une autre. Surface repoussant l’encre et surface attirant l’encre.

Énergie laser – Énergie laser

Zone imagée – Área de la imagen

Couche oléophobe de silicone – Couche oléophobe de silicone

Couche de formation d’image – Couche de formation d’image

Couche réceptrice d’encre — Couche réceptrice d’encre

Base en aluminium – Base en aluminium

L’utilisation de diodes laser semi-conductrices de haute puissance vaporise la couche formatrice d’image, libère le silicone et expose la surface réceptrice d’encre. La plaque est pratiquement plate, quelques microns seulement séparant les zones d’imagerie et de non-imagerie. L’image passe directement de l’ordinateur à la plaque, ce qui élimine de nombreuses étapes susceptibles d’introduire des défauts et réduit le nombre de répétitions.

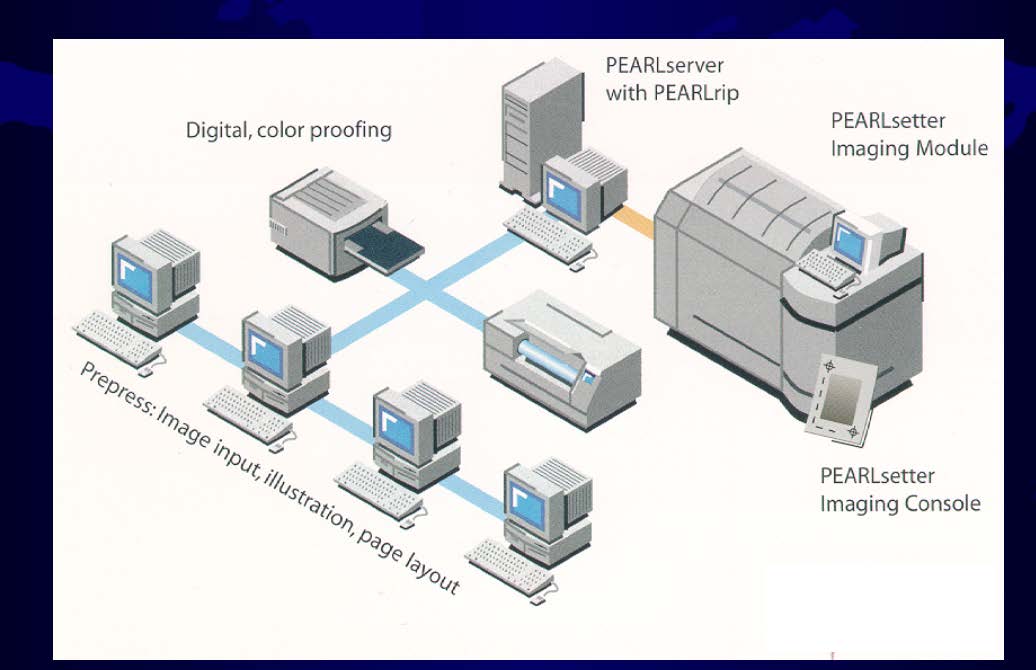

Épreuve numérique en couleur – Épreuve numérique en couleur

Serveur PEARL avec PEARL rip – Serveur PEARL avec PEARL rip

Module d’imagerie PEARL setter – Module d’imagerie PEARL setter

Prepress : Image input, illustration, page layout – Preimpresión : Entrada de imagen, ilustración, diseño de página – Préimpression : Image input, illustration, page layout

Console d’imagerie PEARL setter – Console d’imagerie PEARL setter

—-

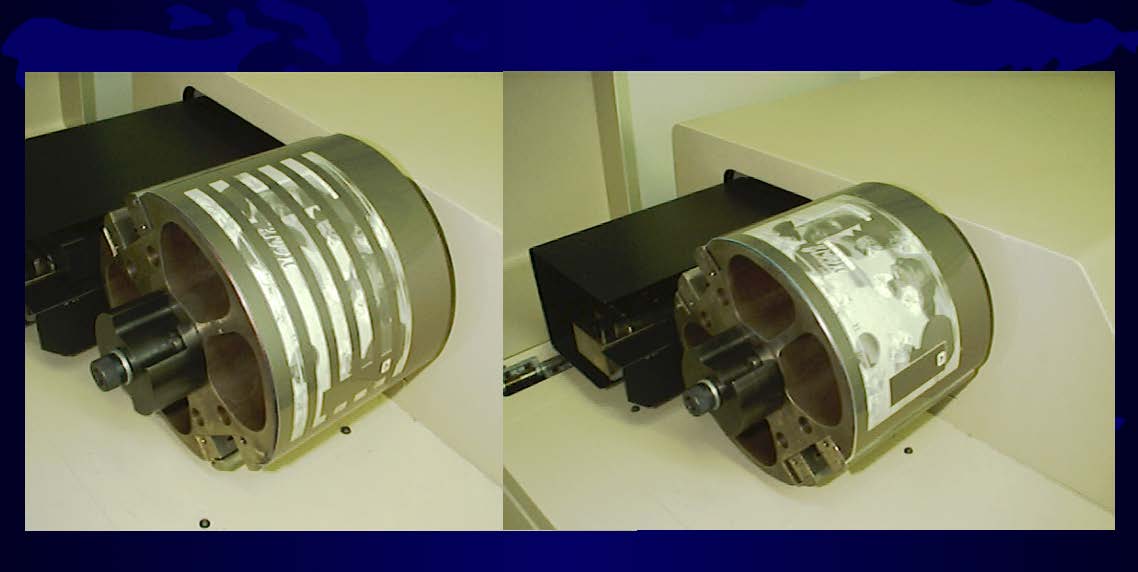

Après ce processus, il peut aller directement sur le cylindre porte-plaque pour être monté.

La plaque peut être produite en 4,5 minutes, après quoi le cylindre portant l’image sur la plaque passe dans un décorateur de boîtes de conserve en deux parties.

La plaque d’impression transfère ensuite l’image sur le blanchet.

Toutes les plaques de Concord Decorator sont très proches les unes des autres. Il est donc très important d’utiliser la technologie DPI pour fabriquer la plaque.

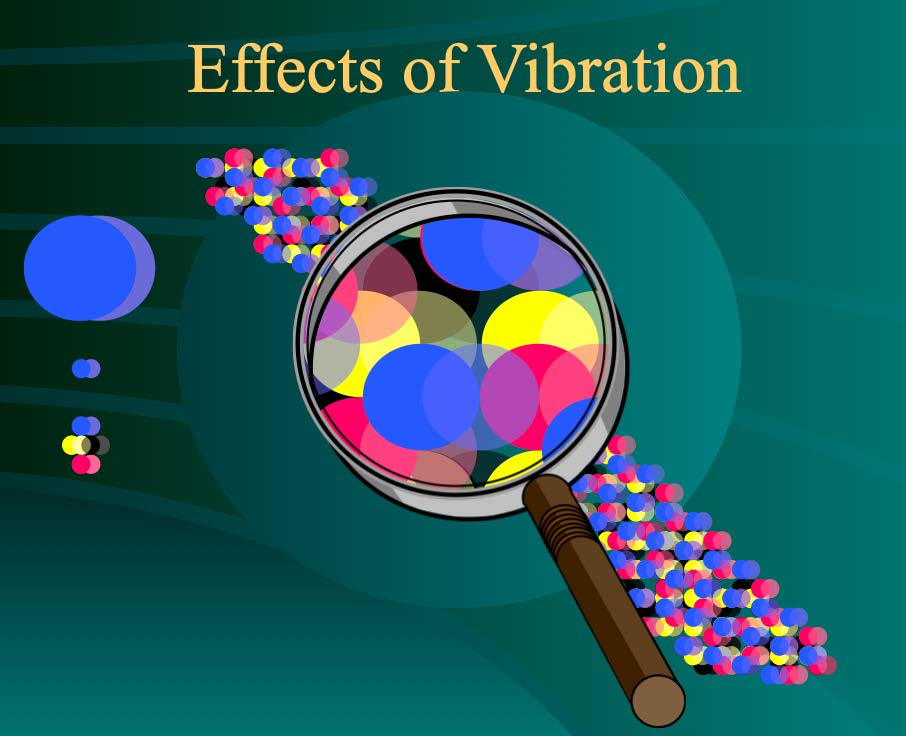

Ce qui est également important dans le processus d’impression de haute qualité d’aujourd’hui, c’est de maintenir la presse avec le moins de vibrations possible.

En effet, les vibrations peuvent provoquer un engraissement du point et une pression d’impression élevée, ce qui peut entraîner une augmentation de la température des rouleaux en caoutchouc, ainsi qu’une contamination des couleurs de transfert et, enfin et surtout, des problèmes d’enregistrement.

Ce à quoi ressemble l’effet de la vibration :

Effets des vibrations – Effets des vibrations.

L’impact des vibrations est plus visible sur un Rutherford que sur le Concord, car s’il y a le mandrin, qui pèse 2,5 kg, le Rutherford déplace tout le chariot, qui pèse 14 tonnes. La Rutherford déplace l’ensemble du chariot, qui pèse 14 tonnes, de sorte que la Concord imprime avec plus de douceur que la Rutherford.

Implications des vibrations sur l’impression – Implications sur l’impression Implications des vibrations sur l’impression

Clarté – Clarté

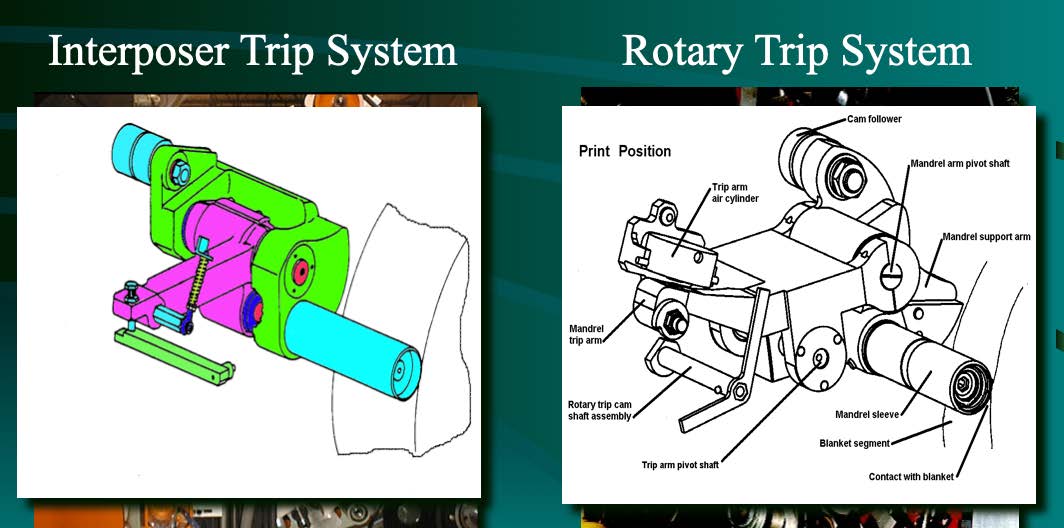

Système de déclenchement de l’interposeur – Système de mouvement de l’interposeur

Système de déclenchement rotatif – Système de mouvement rotatif

- Position d’impression – Position d’impression

- Suiveur de came – Suiveur de came

- Arbre de pivotement du bras de mandrin – Arbre de pivotement du bras de mandrin

- Bras de support du mandrin – Bras de support du mandrin

- Manchon de mandrin – Manchon de mandrin

- Segment des couvertures – Segment des couvertures

- Contact avec la couverture Contact avec la couverture

- Arbre pivot du bras de déclenchement – Arbre pivot du bras de mouvement

- Assemblage de l’arbre à came du déclencheur rotatif – Assemblage de l’arbre à came du déclencheur rotatif – Assemblage de l’arbre à came du déclencheur rotatif

- Bras de déclenchement du mandrin – Bras de déclenchement du mandrin

- Cylindre pneumatique à bras articulé – Cylindre pneumatique à bras articulé – Cylindre pneumatique à bras articulé

Cette photo montre le système de mouvement, dans lequel seul le bras de mouvement se déplace vers l’avant pour imprimer la boîte, de sorte qu’il y a moins de vibrations que sur une Rutherford.

Le Rutherford déplace l’ensemble du chariot pour obtenir le même effet, mais avec une grande différence.

Cette photo ne montre que le chariot sans rien dessus, d’autres pièces seront installées et le poids final sera d’environ 14 tonnes pour entrer et sortir et c’est la cause de la vibration.

Cependant, l’impact le plus important se situe au niveau de l’engraissement du point causé par une forte pression d’impression.

Cette pression d’impression élevée peut également provoquer le gaufrage des couvertures et des rouleaux de gaufrage.

Un autre effet secondaire de la pression d’impression est l’étirement de l’image, car les plaques sont très longues.

La circonférence de la boîte est d’environ 8,1875″ et la longueur de l’image est de 8,125″ à 8,250″.

C’est légèrement différent dans un Rutherford, car ils n’utilisent qu’une seule plaque au lieu de deux plaques dans un cylindre.

Les Rutherford préfèrent que les dimensions soient conformes aux spécifications afin d’obtenir une longueur d’image correcte.

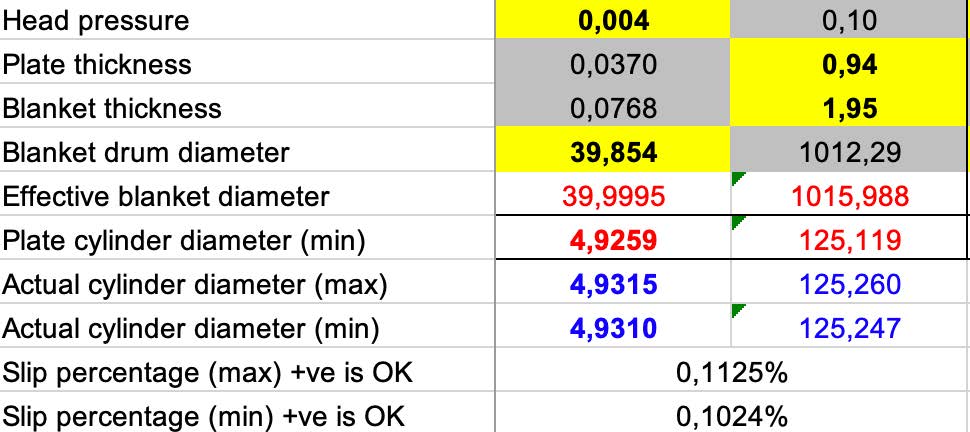

CONTACT AVEC L’ENGRENAGE : – Le diamètre du cylindre d’impression avec la plaque montée est-il de 5.000″ ?

Les couvertures sont-elles conformes aux spécifications 0,076″ à 0,077″ (1,95 mm) ? Si l’un des deux est plus grand, le contact de l’engrenage sera réduit. Si l’un ou l’autre est hors spécifications, la vitesse du blanchet sera différente de la vitesse de la plaque. Cela peut se manifester par un décalage de la plaque entre les couleurs unies et les autres. Une pression d’impression excessive modifiera la longueur d’impression des couleurs unies, en poussant le blanchet vers l’avant ou l’arrière, selon les spécifications.

La dimension doit être : 5.243 maximum (133,172mm)

5.240 minimum (133,096mm)

Toute lecture de dimension au-delà de cette tolérance sera attribuée aux variations de la longueur d’impression du cylindre porte-plaque entraîné par l’engrenage hors-spécification.

De même, le glissement entre la vitesse du cylindre porte-plaque et celle de la roue porte-blanchet doit être égal, sinon l’image sera maculée.

Pression de tête – Pression de tête

Épaisseur de la plaque – Épaisseur de la plaque

Blanket thickness – Épaisseur de la couverture

Diamètre du tambour porte-blanchet – Diamètre du tambour porte-blanchet

Diamètre de la couverture effective – Diamètre de la couverture effective

Diamètre du cylindre de la plaque (min) – Diamètre du cylindre de la plaque (min)

Diamètre réel du cylindre (max) – Diamètre du cylindre réel (max)

Diamètre réel du cylindre (min) – Diámetro real del cilindro (min) – Diamètre réel du cylindre (min)

Le pourcentage de glissement (max) +ve est OK – Le pourcentage de glissement (max) +ve est OK

Le pourcentage de glissement (min) +ve est OK – Le pourcentage de glissement (min) +vo est OK

L’objectif est de maintenir le diamètre du cylindre de la plaque avec la plaque à près de 5 000″.

0 Comments