Après le triste cas de botulisme qui s’est produit dans la ville d’Andresito en Argentine, avec quelques décès à déplorer, les études de validation thermique dans la production de conserves prennent de l’importance, puisque ces évaluations concluent irréfutablement si l’usine de traitement des conserves effectue un traitement thermique approprié, qu’il soit pasteurisé ou stérilisé, pour éliminer tout risque de présence de Clostridium botulinum dans les conserves produites, sachant que ce micro-organisme est le producteur de la toxine botulique mortelle.

Toute entreprise transformant des aliments destinés à la consommation humaine directe, qui dispose d’un bon système de gestion de la qualité (SGQ), mettra en œuvre un plan HACCP (analyse des risques et maîtrise des points critiques) dans son usine, qui définit à quelle étape de son processus de production il existe un risque potentiel pour la sécurité alimentaire, affectant la santé publique et pouvant générer une alerte sanitaire. Pour cette raison, les conserveries, principalement celles qui traitent des aliments peu acides (LACF), comme la viande, le poisson, les fruits de mer, les asperges, les pois, les haricots, le maïs, les figues, le lait et autres, avec un pH final stabilisé supérieur à 4.5, considèrent la stérilisation comme un point de contrôle critique (CCP) dans leur HACCP et doivent réaliser des études de validation thermique comme preuve de leur procédure de vérification, à présenter aux autorités sanitaires du pays d’origine ou à des autorités externes, telles que la Food and Drug Administration (FDA), l’Autorité européenne de sécurité des aliments (EFSA), l’UE, le Royaume-Uni, le DIPOA, le SENASA et d’autres au niveau mondial.

Les études sont réalisées par une autorité en matière de processus thermique (TP), qui est une personne ou une organisation ayant une connaissance approfondie des exigences ou des demandes de traitement à haute température des aliments emballés dans des récipients hermétiquement fermés afin de les rendre sûrs pour le consommateur et qui dispose de l’équipement et de l’expertise appropriés pour réaliser ces déterminations de processus.

Les études sont principalement au nombre de deux, la distribution de la température dans les autoclaves ou pasteurisateurs, que nous traiterons dans cet article, et la pénétration de la chaleur dans les boîtes, avec le calcul de la létalité ou Fo dans l’aliment emballé, que nous traiterons plus tard.

Le sujet de la validation thermique des conserves dans des récipients métalliques est assez vaste, c’est pourquoi j’ai décidé de le présenter en deux parties, s’il y a un doute sur le sujet, nous pourrons le clarifier plus tard grâce à Mundolatas.

1. L’étude de la distribution de la température

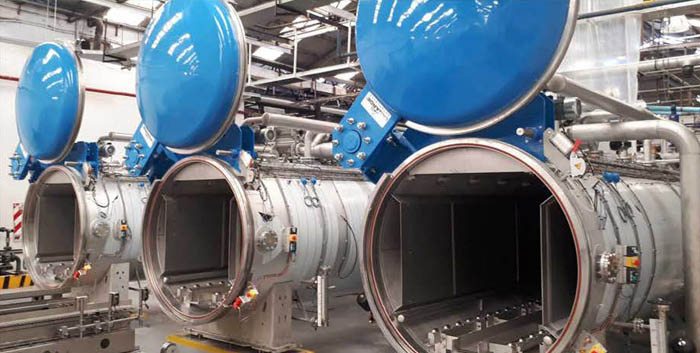

Cette opération est réalisée dans des pasteurisateurs ou des autoclaves conventionnels à vapeur directe, en cascade, à pulvérisation d’eau, à inondation, à surpression et autres, afin de définir, en fonction de la conception de l’équipement et du milieu de chauffage, les procédures opérationnelles nécessaires pour obtenir une uniformité de température à l’intérieur de l’autoclave à partir du temps de stabilisation, Come Up Time (CUT), élévation ou ventilation, qui est défini comme le temps qui s’écoule depuis le début du chauffage ou de l’entrée de la vapeur dans l’équipement, jusqu’à ce que le début effectif du processus thermique programmé commence à être mesuré, c’est-à-dire lorsque l’autoclave atteint la température établie et est enregistré par le bulbe du thermomètre officiel de processus installé dans l’équipement.

Cette phase initiale de chauffage à l’intérieur de l’équipement, jusqu’à ce que la température de stérilisation établie soit atteinte, fait partie du processus thermique et doit être consignée dans les enregistrements ou les graphiques quotidiens générés par les enregistreurs de température ; ces enregistrements doivent être classés par le contrôle de la qualité comme preuve de conformité aux procédures opérationnelles établies par l’autorité PT dans l’étude de distribution de la température.

2. Pré-évaluation de la normalisation des installations et des autoclaves

Une bonne standardisation de la conserverie consistera à créer les conditions appropriées avec des infrastructures et des équipements qui garantissent une bonne alimentation de la banque d’autoclaves, comme la vapeur, l’air, l’eau et l’énergie électrique, suffisante et de bonne qualité, afin que cet équipement obtienne une distribution correcte de la température dans le processus de stérilisation sans déviations.

Dans l’évaluation qu’elle fait, l’autorité PT doit tenir compte du fonctionnement de toutes les lignes de production de l’usine, de la consommation de pointe des fournitures à la capacité de production maximale, de la distribution de la tuyauterie de vapeur ou de la disposition avec les surfaces de section, de la chaufferie aux points de consommation, des pressions de ligne en psi (lb/inch) et des pressions de ligne en psi (lb/inch).2. dans la tuyauterie de vapeur, principalement dans le tuyau collecteur ou le collecteur fournissant la vapeur à la banque de l’autoclave. Je recommande personnellement d’effectuer un bilan thermodynamique, pour définir si la production de vapeur dans la chaufferie (lbs/H) par rapport à la consommation des équipements périphériques de l’usine à la production maximale, ainsi que les autoclaves et les cuiseurs, sont en équilibre.

Le banc de l’autoclave doit également être évalué en tant que groupe et individuellement avant de réaliser les études de distribution de la température, car ces informations ou l’enquête sur l’autoclave (RS) feront partie du rapport final avec les résultats obtenus. Idéalement, les autoclaves devraient avoir la même conception ou standardisation, de sorte que l’étude d’un autoclave valide les autres. Dans le cas des autoclaves conventionnels à vapeur directe sous pression, couramment utilisés pour stériliser les boîtes de conserve, on peut utiliser comme référence le Code of Federal Regulations, part 113 de la FDA ou les recommandations de la National Food Processors Association – Bulletin 26L, qui définissent les cédules de ventilation pour cet équipement. En outre, les équipements et les instruments utilisés dans chaque autoclave doivent être enregistrés, ainsi que les systèmes ou le type d’automatismes utilisés pour le contrôle, le maintien et l’enregistrement de la température du processus dans chaque cycle ou lot.

Les informations ou RS de la banque d’autoclaves et principalement les autoclaves conventionnels à pression de vapeur directe doivent être considérées : un croquis en deux dimensions des installations, la production de vapeur en BHP, le nombre d’autoclaves avec leurs dimensions individuelles, la capacité en paniers par autoclave, la dimension du collecteur principal de vapeur ou Header, la dimension de l’entrée de vapeur à chaque équipement ou Steam Inlet, la dimension du diffuseur de vapeur ou Steam Spreader, la taille et le nombre de perforations dans l’épandeur de vapeur, le système de ventilation, la taille et le type de vanne qui régit la ventilation, le nombre d’évents dans chaque autoclave, le nombre de purgeurs, les drains de fond pour éliminer la condensation, la conduite d’air, la connexion d’eau et d’autres données considérées par l’autorité PT.

3. Préparation de l’étude de la distribution de la température

L’étude de distribution de la température doit être préparée en tenant compte de toutes les variables possibles et dans les conditions les plus critiques, telles que le nombre maximum de cornues qui démarrent le processus simultanément ou en même temps, le diamètre de la tuyauterie qui canalise la ventilation simultanée des cornues, la conception et le pourcentage de la zone libre des wagons, l’arrimage et la configuration de la charge de conserves, le pourcentage de la zone libre en cas d’utilisation de feuilles de séparation, la température initiale des conserves les plus froides en cas d’utilisation d’une charge d’aliments chauds, considérer également la température de l’autoclave le plus froid pour réaliser l’étude.

Il faut prendre en considération que pour les autoclaves conventionnels qui utilisent de la vapeur sous pression comme moyen de chauffage, l’air doit être retiré de l’autoclave avant de commencer à compter le temps effectif du processus, car l’air est un moyen de chauffage beaucoup moins efficace que la vapeur saturée, cette procédure opérationnelle est connue sous le nom d’élimination de l’air, de purge ou de ventilation. La vapeur possède une quantité considérable de chaleur ou d’énergie stockée, qui résulte de la conversion de l’eau en vapeur dans les chaudières, alors que l’air ne possède pas ces calories et que le froid interfère avec le chauffage des conserves traitées.

4. Le choix du produit et de l’emballage pour l’étude

L’étude de la distribution de la température est réalisée dans la condition la plus critique, c’est-à-dire lorsque le pasteurisateur ou l’autoclave est complètement rempli de produit, avec des bacs, des paniers ou des voitures pleins de conserves. Si la plante utilise des récipients circulaires, il faut choisir celui qui a le plus petit diamètre, et si des récipients rectangulaires sont utilisés, il faut choisir ceux qui ont la plus petite hauteur. À ce stade, notez le nombre de boîtes de conserve dans chaque panier ou wagon, surtout si des feuilles de séparation sont utilisées.

Dans le cas où l’usine a l’intention de valider une large gamme de produits en conserve dans différentes présentations avec la même étude, les boîtes peuvent être remplies d’eau ou d’un autre produit qui est chauffé par convection et ainsi plusieurs séries d’évaluation peuvent être effectuées, sans entraver le processus de production normal de l’usine et sans endommager inutilement les aliments. L’étude de la distribution de la température doit être effectuée au moins deux fois dans le même autoclave, en considérant les mêmes facteurs critiques.

5. Enregistreurs de température et thermocouples

Il se compose d’un potentiomètre enregistreur multicanaux ou d’un ordinateur modifié pour la collecte des données et doit être connecté à une source d’alimentation correctement mise à la terre pour éviter tout enregistrement erroné de la température par les thermocouples. Il existe maintenant aussi des enregistreurs de données sans fil qui stockent les températures enregistrées sur une puce et les téléchargent sur un ordinateur.

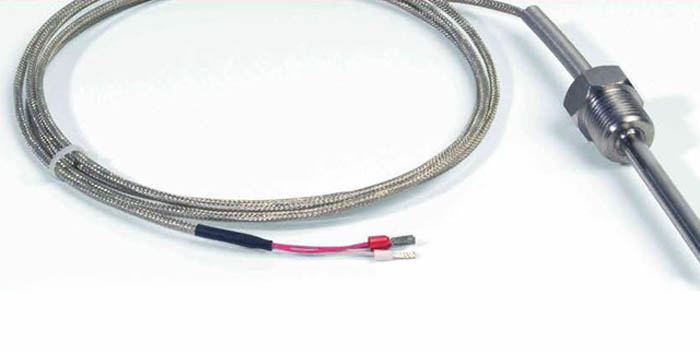

Les thermocouples de type T à constante de cuivre doivent être connectés à une extrémité à l’équipement d’enregistrement, si possible ils doivent être d’un seul corps et d’une longueur appropriée en fonction des dimensions de l’autoclave où l’étude doit être effectuée.

Les thermocouples, les capteurs, les sondes et l’équipement d’enregistrement du temps et de la température doivent être étalonnés avant l’essai, tous les capteurs doivent être regroupés à l’intérieur de l’autoclave, à proximité d’un thermomètre standard étalonné, pour vérifier s’ils enregistrent correctement la température du processus à laquelle l’essai va être effectué, cet étalonnage doit être effectué une fois que la purge, la coupe ou le levage a été effectué et que la température du processus à l’intérieur du stérilisateur s’est stabilisée. Chaque capteur doit être identifié avec un numéro de canal particulier dans l’enregistreur et doit correspondre au même numéro du capteur placé à l’intérieur de l’autoclave, ceci doit être documenté dans le dossier de localisation pour une analyse ultérieure de l’étude.

6. Réalisation de l’étude de distribution de la température

Le personnel chargé de placer les sondes à l’intérieur de l’autoclave, entre les wagons et pour la collecte des données, doit être supervisé et dirigé par une autorité PT, afin qu’il applique les critères du pire cas et puisse finalement définir les facteurs critiques, qui sont des paramètres, des ratios, des mesures ou des procédures opérationnelles obligatoires (température/temps de ventilation, température initiale, taille de la boîte, CUT total, etc.) Toute non-conformité à un facteur critique est définie par la FDA comme une déviation de processus et pour toute accréditation sanitaire telle que : BRC, IFS, HSEQ, FSSC 22000, etc., comme une non-conformité critique, comme la pasteurisation ou la stérilisation est une CCP.

Les capteurs pour l’étude seront distribués parmi les paniers, disposés dans les voitures de l’autoclave complètement pleins et à pleine longueur, leur nombre sera tel que tous les paniers seront évalués. En règle générale, dans les autoclaves horizontaux et verticaux, la zone froide d’un wagon individuel est normalement située le long du centre de la ligne verticale du wagon, entre le centre et le fond du wagon. De plus, au moins 1 ou 2 capteurs doivent être situés à côté du bulbe du thermomètre officiel du processus qui est installé à l’intérieur de l’équipement.

L’emplacement des capteurs est destiné à déterminer la capacité de la vapeur ou du fluide chauffant à circuler entre les récipients, à éliminer l’air froid emprisonné à l’intérieur de l’autoclave et à stabiliser la température du processus programmé. Pendant le test, il faut éviter que le condensat ne circule dans les câbles situés à l’extérieur de l’autoclave et ne fausse les relevés de température ou n’endommage l’équipement électronique. Les données de temps et de température sont prises à des intervalles d’une minute ou moins et jusqu’à 20 minutes après avoir atteint la température de processus programmée.

7. Présentation de l’étude avec analyse des données

L’étude de la distribution de la température est présentée dans un rapport écrit où les points suivants doivent être pris en compte : la raison sociale et l’emplacement de l’usine de transformation, la date de l’essai, la description du stérilisateur ou du pasteurisateur, y compris le RS, le type et les conditions du processus thermique, la pression minimale en psi du collecteur ou du collecteur de vapeur principal dans la batterie d’autoclaves, le nombre d’autoclaves qui démarrent le processus simultanément, la taille et le type de récipient, le produit traité, le graphique avec l’emplacement des sondes numérotées, le rapport avec les températures enregistrées dans chaque sonde numérotée, le graphique avec les températures enregistrées dans chaque sonde numérotée, l’enregistrement horaire des procédures opérationnelles effectuées, l’heure d’entrée de la température dans chaque sonde, l’heure d’entrée de la température dans chaque sonde, l’heure d’entrée de la température dans chaque sonde, l’heure d’entrée de la température dans chaque sonde, rapport avec les températures enregistrées dans chaque sonde, graphiques avec les températures enregistrées dans chaque sonde numérotée, enregistrement horaire des procédures opérationnelles effectuées, temps d’entrée de la vapeur, temps et température des fermetures de la vidange et de l’évent, temps et températures totales atteints dans le CUT, temps et température pour le début du processus thermique programmé, autres facteurs critiques considérés par l’autorité PT qui doit signer à la fin du rapport écrit.

Une directive utilisée depuis de nombreuses années indique que les données de distribution de la température sont acceptables si la différence de température de toute sonde ou thermocouple par rapport au thermomètre officiel qui enregistre la température du processus à l’intérieur de l’autoclave est inférieure à 1,66 °C (3 °F) une minute après la fin de la ventilation, du levage ou du temps de remontée (CUT) et est inférieure à 0,55 °C (1 °F) trois minutes plus tard.

Je considère personnellement que la directive décrite ci-dessus devrait être obligatoire pour définir une bonne distribution de la température dans les pasteurisateurs et les autoclaves qui traitent les aliments en conserve, rechercher des points froids dans un équipement utilisé pour obtenir la stérilité commerciale est une erreur du point de vue de la sécurité alimentaire, l’évaluation préalable de la normalisation de l’installation et des autoclaves, qui est effectuée avant l’étude devrait exclure toute possibilité de trouver des points froids dans le milieu de chauffage.

L’étude de la distribution des températures est la plus importante des deux études réalisées pour la validation des procédés thermiques, car elle garantit que toutes les boîtes traitées thermiquement atteindront la létalité microbiologique calculée, indépendamment de leur emplacement dans le milieu de chauffage.

0 commentaires