RÉSUMÉ

Description d’une chaîne de fabrication d’emballages DRD et des équipements qui la composent

INTRODUCTION

La fabrication de conteneurs par la technique DRD est relativement récente, elle a atteint son développement dans le dernier quart du siècle dernier. Sa désignation DRD trouve son origine dans les mots anglais « draw, re-draw », qui décrivent parfaitement en quoi consiste cette technique.

À partir d’un matériau plat, une première opération de découpe et de dessin est effectuée, générant une coupe ou un contour d’un diamètre beaucoup plus grand et d’une hauteur plus faible que le récipient à obtenir. Ensuite, dans une autre opération de dessin complémentaire, on obtient le diamètre et la hauteur appropriés. Pour les conteneurs très hauts, deux opérations de reconditionnement peuvent être nécessaires. Le processus est complété par la formation du profilé inférieur, le découpage du matériau excédentaire au niveau du bord supérieur, le bouclage – si nécessaire – et l’emballage en conséquence.

Nous nous référons à l’œuvre :

– DRD emballage en deux parties

où cette technique a été discutée en détail. Nous allons maintenant décrire la chaîne de production nécessaire à sa mise en œuvre.

CARACTÉRISTIQUES

Ces lignes permettent de travailler, à partir de matériaux – fer blanc ou TFS – de qualités spéciales, avec une bonne économie de matière première et un taux de production assez élevé. Les lignes sont disponibles à partir d’un peu plus de 10 conteneurs/minute jusqu’à 800 conteneurs/minute ou plus. Ces lignes sont très compactes, prennent très peu de place et produisent des conteneurs de haute qualité.

Ses caractéristiques de base sont les suivantes :

– Utilisation très économique des matériaux

– Synchronisation totale dans l’alimentation en tôles de la presse de tête ou des croquis et de ceux-ci aux opérations suivantes, grâce à un circuit très compact qui permet d’économiser de la surface dans l’atelier de fabrication.

– Niveau de bruit acceptable, à condition qu’il soit bien insonorisé.

– Système de contrôle centralisé, avec des tables centrales et individuelles par machine, intégrant toujours des indicateurs de détection d’anomalies.

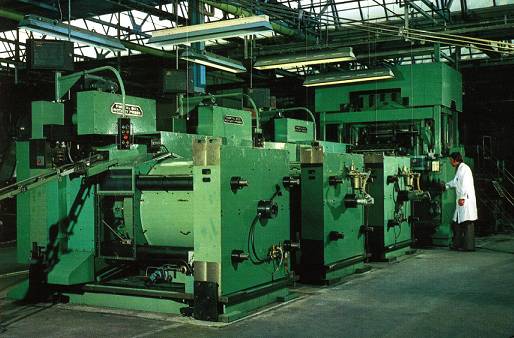

Logiquement, chaque ligne peut présenter des caractéristiques particulières, en fonction des besoins du fabricant et du type d’emballage à fabriquer. La photo n°1 présente une vue panoramique d’une ligne DRD à grande vitesse.

Figure 1 : Vue d’une ligne de DRD

COMPOSITION

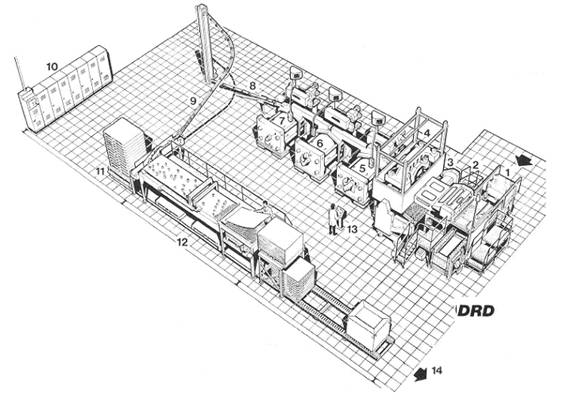

Le dessin n° 2 montre une vue en perspective de la ligne d’emballage de ce type présentée dans la photo ci-dessus. Il est normalement composé des équipes suivantes :

Figure 2 : Ligne DRD

1.- Convoyeur pour les paquets de feuilles entrants, coupés en rouleau primaire. Ce matériau peut être livré déjà verni avec les systèmes appropriés, capables de résister à l’emboutissage profond. Peut également être alimenté directement en bobines

2.- Lubrificateur, dans lequel une couche de paraffine et un autre lubrifiant sont appliqués sur les deux faces pour faciliter le montage.

3.- Alimentation de la presse. Il a généralement un double mouvement, frontal et latéral, selon un système de coordonnées. On obtient ainsi une bonne utilisation de la surface du métal.

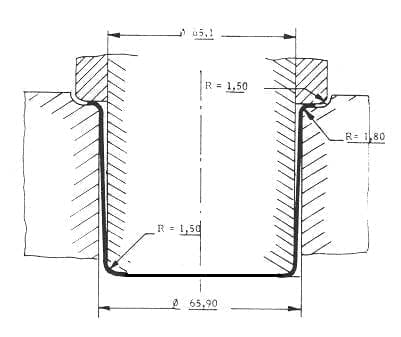

4.- Croquis ou presse à tasses. Il s’agit d’une presse à poinçons multiples, qui coupe et effectue la première opération de dessin simultanément. L’ensemble fonctionne comme un simple dessin, formant un contour ou une coupe aux parois droites et au fond plat. Voir figure nº 3, elle montre le croquis nécessaire pour un conteneur rond RO 65 x 70

Figure n°3 : Tasse pour un conteneur DRD

5º.- Reformation de la presse. Il peut s’agir d’une presse à configuration horizontale, comme c’est le cas qui apparaît dans ce dessin nº 2, bien qu’il y en ait qui fonctionnent verticalement. Le dessin est bourré jusqu’aux dimensions finales de diamètre et de hauteur, en repliant le bord supérieur pour former la bride de fermeture. La figure n° 4 montre un exemple d’opération de redéploiement pour le conteneur susmentionné.

Figure no. 4 : Opération de reconditionnement dans un conteneur DRD

6º.- Deuxième presse de remoulage. Il recalibre le corps du récipient à ses dimensions finales et, surtout, il façonne le profil du fond du récipient. Voir dessin nº 5

Figure 5 : Formation du profil du fond dans un conteneur DRD

7º.- Machine à découper. Il enlève le matériau excédentaire du bord supérieur plié du conteneur, qui présente un bord irrégulier en raison de l’étirement et du sens de roulement de l’acier. Voir figure n° 6.

Figure no. 6 : Découpage de l’excédent de matière au niveau de la bride d’un conteneur DRD

Déchargement des conteneurs finis

9º.- Systèmes de transport de conteneurs : Ascenseurs magnétiques, chutes de gravité, etc.

10º.- Armoires de contrôle de la ligne générale.

11º.- Alimentation en palettes de bois vides.

12º.- Palettiseur de conteneurs.

13º.- Bureau de contrôle de la ligne de commande.

14º – Départ des palettes pleines de conteneurs vers les entrepôts.

Après le trimmer – point 7º – on ajoute les machines complémentaires nécessaires à la finition de la boîte, telles que : cordonette, testeur d’étanchéité… Ce sont des machines conventionnelles, mais transformées pour ne travailler que d’un côté de la boîte, car le fond de la boîte est incorporé, ce qui empêche l’accès des deux extrémités de la boîte.

Pour les lignes à faible vitesse, la presse de 1ère opération peut être une presse à conteneur emboutie conventionnelle à fond ou à faible hauteur, équipée d’une matrice simple ou double. La presse de 2ème opération, peut être une presse à transfert vertical à 3 stations – redessinage, formage du fond, rognage – suivie d’un équipement auxiliaire approprié.

0 Comments