RÉSUMÉ

Les fabricants d’emballages ont apporté leur expérience pour améliorer les équipements offerts par le marché. Cela a également été le cas avec les machines à souder les carrosseries. Vous pouvez voir ici les améliorations incorporées dans le circuit de fil de cuivre de ces machines.

BACKGROUND

Les fers à souder modernes ont un circuit de fil de cuivre assez bien conçu, qui ne présente généralement aucun problème. Ce n’est pas le cas des machines automatiques de la première génération – des années 70 et 80 du siècle dernier – dont beaucoup, plus ou moins mises à jour, sont encore en service. Sur un certain nombre de modèles, tels que le Soudronic SBW, ABM ou FBB, les circuits originaux en fil de cuivre ont entraîné certaines limitations de qualité dans la soudure du corps du conteneur.

Ce sont les fabricants d’emballages, forts de leur expérience du processus de fabrication, qui ont progressivement introduit des améliorations significatives dans ce dernier, afin d’éliminer les problèmes de qualité. Parmi ces fabricants se trouvait l’équipe d’experts de Carnaud-France, qui ont été parmi les premiers à apporter des avancées significatives dans la technologie du soudage, en se concentrant sur les machines automatiques avec une certaine cadence de production. Parmi ces experts, le savoir-faire de Claude Renard, qui a apporté des progrès considérables à cette technique, est particulièrement remarquable. Le présent travail est le résultat de ses connaissances.

Les machines à souder sont des machines à longue durée de vie, car de par leur conception et leur fonctionnement, elles ne comportent pas beaucoup de pièces soumises à des mouvements, et donc à des frottements et à l’usure. Par conséquent, avec un entretien adéquat, ils peuvent rester « actifs » pendant de nombreuses années. Aujourd’hui, c’est le cas des modèles mentionnés, et un certain nombre d’unités conservent leur conception originale, de sorte que les améliorations que nous indiquerons n’ont pas perdu leur pertinence.

AMÉLIORATION DES CIRCUITS EN FIL DE CUIVRE

Les premiers circuits des machines susmentionnées présentaient l’inconvénient d’un échauffement excessif des électrodes, c’est-à-dire du fil. Cela a généré une série de problèmes sur le conteneur et sur la machine tels que :

– Présence de projections à l’intérieur du récipient, causées par l’éjection du métal fondu hors de la soudure.

– Fuites dans le joint, causées par la rupture de la bride dans la zone de soudure.

– Échauffement excessif de certaines parties de la machine, comme le circuit de fil, le bras de soudure, les poulies, la couronne dentée…

– Trop de chaleur dans le joint soudé du récipient, ce qui a provoqué la rupture du joint lors du test de déchirure.

– Courte durée de vie des roues de soudage.

Avant de poursuivre la lecture de cet article, nous recommandons aux non-initiés de lire les ouvrages suivants publiés sur ce site :

– Les « comas » dans la soudure et leur contrôle micrographique

Leur assimilation vous permettra de suivre les commentaires suivants sans difficulté.

Les améliorations introduites dans le circuit étaient essentiellement au nombre de deux :

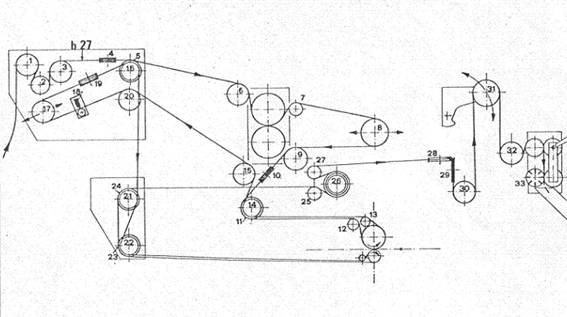

1º.- Modifier l’ordre de la trajectoire de soudage. Par exemple, dans le cas de la machine à souder de type FBB, dans la version originale de la machine, elle passait d’abord par le rouleau supérieur (extérieur) puis par le rouleau inférieur (intérieur). Voir figure nº 1.

Figure n°1 : Circuit original de fil de cuivre sur une machine à souder Soudronic FBB

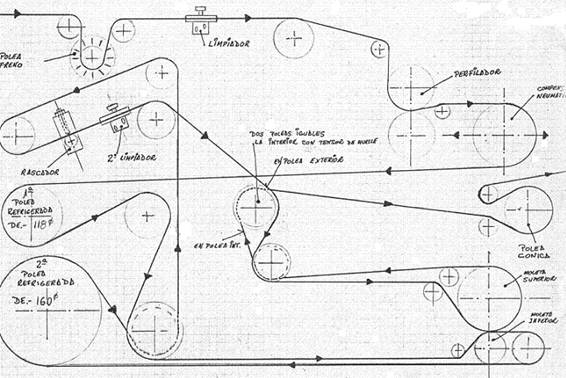

En revanche, dans le circuit modifié, l’ordre était inversé, en passant d’abord par le circuit inférieur. Voir figure nº 2. L’explication de ce changement réside dans le fait que la poulie inférieure est plus critique et délicate que la supérieure pour plusieurs raisons :

– Sa petite taille lui permet de dissiper la chaleur, ce qui entraîne une surchauffe.

– Il refroidit moins bien, en raison de la difficulté de ventilation et d’accès, car il est monté à l’intérieur du bras de soudure.

– Elle s’use davantage car elle a un diamètre plus petit et donne donc plus de tours par unité de temps.

Tout cela a un impact sur la qualité de la soudure. Il est donc conseillé que le fil arrive à cette poulie aussi froid que possible, et dans les meilleures conditions mécaniques. Pour ce faire, on lui donne la préférence dans l’arrivée du fil, car il ne recevra ainsi que l’apport de chaleur généré par son profilage.

Figure no. 2 : Circuit de fil de cuivre modifié sur une soudeuse Soudronic FBB

2º.- Incorporer une poulie réfrigérée de grand diamètre à la sortie de la poulie inférieure. Comme le montre la figure n° 2, le fil circule en embrassant presque dans sa totalité une deuxième poulie de 160 mm de diamètre, plus grande que la première de 118 mm de diamètre. Comme on peut le voir sur le schéma, le refroidissement de la poulie de 118 mm agit sur le fil après qu’il ait été profilé et avant qu’il n’entre dans la poulie inférieure. La poulie de 160 mm fonctionne sur le fil après avoir quitté la poulie inférieure.

Il en résulte un très fort refroidissement du fil, qui abaisse la température du fil pendant le reste de sa trajectoire. Le tableau suivant compare les températures du fil le long de son parcours, dans sa version originale et dans la version modifiée avec changement de séquence et poulie refroidie ajoutée.

Checkpoint Circuit d’origine. Circuit inversé

Une poulie de réfrigérateur. Deux poulies de refroidissement.

Entrée de fil non profilé (température ambiante) 24 ºC 24º C

Sortie du profileur 52º C 52º C

Diamètre d’entrée de la poulie réfrigérée. 118 mm 52º C

Sortie » » » » 32e C

Entrée de la poulie de soudage inférieure 52º C 32º C

Sortie » » » 265º C 240º C

Diamètre d’entrée de la poulie réfrigérée. 160 mm 240º C

Sortie » » » » » 80º C

Poulie de soudage supérieure d’entrée 245º C 98º C

Sortie supérieure de la poulie de soudage 185º C 91º C

Dans le second cas, il est possible d’apprécier la baisse de température à l’entrée des deux roues de soudage par rapport à la première. La poulie réfrigérée de 118 mm de diamètre réduit la température de 52 à 32º C et la poulie réfrigérée de 160 mm de diamètre réduit la température de 240 à 80º C.

Ces modifications présentent les avantages suivants :

a.- Il annule les projections. C’est la principale ; la partie intérieure de la soudure est sans saillie et donc sans métal exposé.

b.- Évite les fuites. Disparaît pratiquement le problème des cils fendus, même avec des ferblantiers à fort revêtement.

c.- Température constante. Avant de mettre en œuvre ces améliorations, il a fallu, au fur et à mesure de la journée de travail, augmenter la valeur du potentiomètre fin de courant d’au moins 2 ou 3 divisions. Par la suite, le même réglage est maintenu.

d.- Soudage avec moins d’énergie. Avec cette modification, on observe que le potentiomètre peut être réglé plus bas qu’auparavant, avec une économie d’énergie estimée équivalente à 3 divisions de son échelle.

e.- Prolonge la durée de vie des gerbes. La durée de vie moyenne de la poulie inférieure double presque et celle de la poulie supérieure augmente de 40 %.

Toutes ces améliorations ont la même origine : le cordon de soudure est beaucoup plus froid qu’auparavant, surtout sur sa face interne. Elle lui confère donc une plus grande élasticité. Ce dernier est testé au moyen du test de déchirure. Dans les conditions d’origine de la machine, la soudure se brisait presque toujours lors de cet essai, et dans les nouvelles, elle est complètement entière.

Il existe une troisième possibilité d’amélioration, qui consiste à faire passer le fil par la poulie de soudage extérieure – supérieure – dans la même position que la poulie inférieure. C’est-à-dire présentant à la soudure la même face de son profil elliptique, et donc la même face de contact qu’elle avait avec la poulie de soudure inférieure. Pour ce faire, on tourne le fil de 180º, c’est-à-dire qu’on le tord d’un demi-tour, après avoir passé par le racleur et le 2e nettoyeur et avant d’atteindre la roue de soudage supérieure.

Le but de ce changement est de prolonger la durée de vie de la poulie supérieure, en présentant toujours une surface de fil propre sur celle-ci sans contamination par l’étain, évitant ainsi l’effet abrasif sur sa gorge. L’augmentation de la durée de vie de la molette supérieure est remarquable, même si en montrant à nouveau à la soudure l’autre côté contaminé du fil – puisqu’il s’agit de celui utilisé en contact avec le fer blanc lors du passage à travers la molette inférieure – elle lui apporte de légères imperfections à l’extérieur. Cependant, la soudure sur la face externe est toujours moins critique que sur la face interne.

Cette troisième amélioration a des avis opposés, car certains pensent que ce n’est pas un grand avantage. Il s’agit de tester dans chaque cas et d’évaluer personnellement les résultats.

0 Comments