Étude des caractéristiques, des dimensions et des équipements nécessaires à la fabrication des dômes de conteneurs d’aérosols.

INTRODUCTION

Les bombes aérosols font partie de notre vie, tout au long d’une journée, nous sommes sûrs de les utiliser à plusieurs reprises. Leurs domaines d’application sont multiples : hygiène personnelle, parfumerie, nettoyage de la maison, jardinage, usages industriels, santé… Il y a ceux qui sont métalliques – fer blanc ou aluminium – et ceux qui sont en verre. Les plus utilisés sont les premiers dans leur version en fer blanc.

Le récipient aérosol est caractérisé par un capuchon supérieur en forme de dôme qui remplit plusieurs fonctions :

– Haute résistance à la pression interne

– Pour soutenir la valve de dosage

– Utiliser comme ancrage pour le bouchon en plastique

– Pour donner une configuration esthétique au décor.

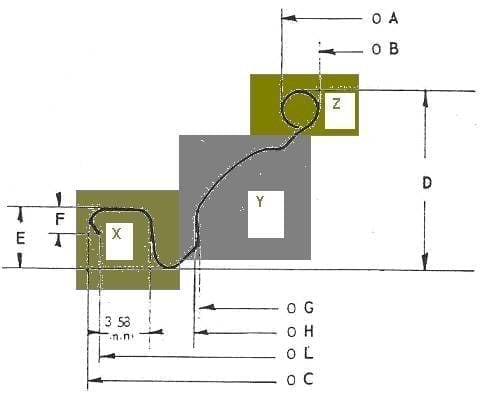

Ce couvercle bombé est également appelé cône et on peut distinguer les parties suivantes :

– X.-Zone de fermeture, comprenant le rebord et la cuvette, similaire à celle d’un couvercle classique. Il sert à faire la fermeture – l’union – avec le corps. Le bouchon en plastique y est accroché.

– Y.-Dome lui-même, ce qui lui confère une résistance adéquate à la pression interne.

– Z. – Trou central d’un pouce de diamètre – 25,4 mm – pour le logement de la valve.

Voir figure nº 1 :

Dans cet article, nous allons décrire les spécifications des matières premières et le processus de fabrication de ces dômes, en nous concentrant exclusivement sur les boîtes d’aérosol en fer blanc.

SPÉCIFICATIONS

Les bombes aérosols en fer blanc fabriquées selon la technique « 3 pièces », sont formées d’un corps cylindrique, d’un fond et d’un dôme. Aujourd’hui, la quasi-totalité d’entre eux sont fabriqués en version crantée, c’est-à-dire avec les deux extrémités réduites. Les diamètres les plus courants sont :

CORPS INFÉRIEUR DU DÔME

45 42 41

49 47 45

52 50 48

57 54 52

65 63 60

Il existe donc cinq diamètres de dômes différents sur le marché. La raison pour laquelle son diamètre est plus petit que celui du fond du récipient est qu’une fois le bouchon en plastique placé sur le dôme, le diamètre extérieur de l’ensemble est le même dans toutes les zones du récipient.

Les spécifications des différents diamètres de cônes diffèrent les unes des autres. Examinons les plus importantes :

Fer-blanc : Pour sa fabrication, on utilise du fer-blanc bas E 2,8/2,8, car on utilise toujours le même fer-blanc, verni sur les deux faces. Le tempérament, en raison de son certain niveau de dessin, doit être faible ; le T – 57 donne de bons résultats. Les épaisseurs sont liées au diamètre. Les valeurs suivantes peuvent être considérées comme indicatives :

ÉPAISSEUR DU CONE (mm)

41 0,28 – 0,30

45 0,28 – 0,30

48 0,29 – 0,31

52 0,30 – 0,32

60 0,33 – 0,35

Vernis :

Extérieur: Trois alternatives sont utilisées, blanche, dorée et incolore.

Blanc:

1ère couche Vernis de liaison époxy (poids du film environ 1,2 gr/m2)

2ème passage Vernis acrylique blanc (poids du film environ 13 gr/m2)

Lithographie Un texte ou une autre décoration simple peut être imprimé, toujours sur la partie inférieure du dôme, où la déformation lors de l’emboutissage est plus faible.

3ème passage Vernis de finition époxy (poids du film environ 4 gr/m2)

D’or :

Vernis or époxy-phénolique en une seule passe (poids du film environ 6,5 g/m2)

Incolore :

Vernis époxyde-urée incolore en une seule passe (poids du film environ 5,5 g/m2)

Intérieur : Peut toujours être doré

1ère couche Vernis époxyphénolique doré (poids du film environ 5,5 gr/m2)

2ème couche Vernis époxyphénolique doré (poids du film environ 5,5 gr/m2)

Enduit de paraffine:

Une fois que les paquets de fer blanc ont été vernis, ils doivent être lubrifiés à la paraffine sur les deux faces de la feuille afin de résister à l’opération d’emboutissage. Cela se fait dans une machine à cirer qui applique une fine couche de cire fondue au moyen de buses de pulvérisation qui fonctionnent à l’air comprimé. La charge appropriée à appliquer est de 0,14 gr/m2 + 0,4.

Couper :

Selon l’équipement disponible pour la fabrication, les tôles sont découpées en bandes enroulées pour être découpées à l’emporte-pièce en matrices simples, doubles ou multiples. Le cas le plus courant est une double bande pour alimenter la presse de 1ère opération – ou presse à dessin – qui à son tour fournira des pièces aux presses de transfert.

Opérations de fabrication:

Les dômes sont configurés progressivement, en plusieurs opérations, à partir de bandes de matériau plates. Le nombre de marches varie en fonction de la conception du dôme et de sa taille. Elle se fait généralement en 7 ou 8 étapes, dont la première est la réalisation d’un croquis dans une presse, les 5 ou 6 suivantes – réalisées par transfert – donnent forme au dôme et la dernière courbe le bord. Ensuite, l’aile est gommée. La figure n° 2 montre le cycle complet de toutes ses opérations.

Figure n°2 : Séquence de fabrication du dôme

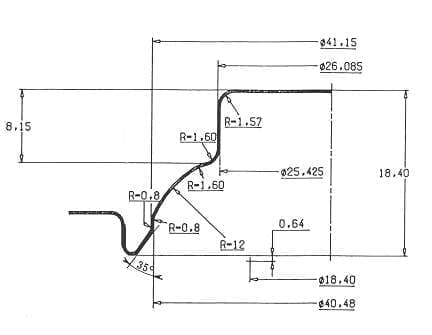

Pour suivre pas à pas chacune de ces phases, nous allons prendre un exemple concret de dôme. Nous avons choisi le diamètre nominal de 48 mm car c’est l’un des plus utilisés sur le marché.

1ère opération:

Comme nous l’avons déjà mentionné, elle est réalisée sur une presse automatique conventionnelle pour la production de bouchons, alimentée par des courroies. Il s’agit d’encastrer une coupe métallique, qui sert de contour, avec suffisamment de matériau pour configurer le dôme avec l’encastrement nécessaire qu’il exigera. La figure 3 montre une conception possible de cette phase.

Figure nº 3 : Opération de dôme du 1er jour. 48

2ème opération :

Elle est généralement la première à être réalisée sur une presse de transfert. C’est là que se forme le bol du cône – définissant ainsi la taille nominale du cône – ainsi que la forme en dôme de la pièce et la zone de montage de la vanne. Il a une certaine ressemblance avec un chapeau. Voir figure nº 4.

Figure nº 4 : opération du dôme du 2ème diamètre. 48

3ème opération

La prochaine opération de transfert, au cours de laquelle la zone du dôme est terminée et le dessin de la « cheminée » supérieure est achevé, ce qui conduira à l’emplacement de la vanne. La surface de la cuvette reste inchangée. Dans cette opération, l’emboutissage maximal prévu est atteint. Voir le dessin n° 5.

Figure nº 5 : opération du dôme du 3e diamètre. 48

4ème opération

Le troisième sur le transfert consiste à faire un trou dans la partie horizontale supérieure de la « cheminée ». Dans notre cas, ce trou a un diamètre de 23,37 mm et est fini tout autour avec un rayon d’environ 1,5 mm, qui se raccorde à la paroi verticale. Le siège de soupape sera préparé à partir de celui-ci. Voir figure n° 6. Il est très important que la découpe de ce trou soit faite proprement, sans générer de bavures sur son bord.

Figure nº 6 : opération du dôme du 4e dia. 48

Le disque coupé est retiré du fond de l’outil. Pour faciliter sa sortie, il est frappé au centre de celle-ci au moment de la coupe afin qu’elle prenne la forme d’un bol et ainsi réduire son diamètre.

5ème opération

Quatrième sur le transfert. Deux actions sont menées :

- a) Découpez l’excédent de matière qui a été laissé irrégulièrement sur le rebord extérieur de la pièce. Lors de l’étirage, et suivant le sens de laminage de l’acier, un allongement du grain s’est produit, qui se traduit par des irrégularités sur l’arête de coupe extérieure. Irrégularités qui sont éliminées en découpant cette découpe en forme d’anneau. Pour évacuer cet anneau, la matrice de cette opération est munie de petites lames externes qui le coupent en plusieurs morceaux, qui tombent sur les côtés de la presse,

- b) Tenez-vous debout, repassez et laminez légèrement le bord de la coupe intérieure pour la préparer à la prochaine opération. Cette action est souvent essentielle pour permettre un bon curling par la suite.

Voir figure n° 7.

Figure n° 7 : 5e jour d’opération du dôme. 48

6ème opération

C’est la dernière étape effectuée sur la presse à transfert. Il y a deux représentations :

- a) L’aile extérieure du dôme, qui jusqu’à présent est restée plate, se courbe à 90º en formant la boucle extérieure du cône. Il s’agit d’une opération analogue à celle effectuée sur tout couvercle de récipient métallique.

- b) La paroi verticale de la « cheminée » s’enroule vers l’extérieur, formant un anneau sur lequel sera montée la vanne de diffusion au niveau du remplissage du conteneur. L’alésage que cet anneau délimite est normalisé à la valeur d’un pouce (25,4 mm).

La figure n° 8 montre la pièce telle qu’elle sort de la presse de transfert, une fois cette opération effectuée.

Figure nº 8: 6ème jour d’opération du dôme. 48

7ème opération

Mécaniquement, pour donner au cône la forme qu’il a, il ne reste plus qu’à incliner la courbure extérieure vers l’intérieur. Cette phase est réalisée dans une machine à friser appliquée à la sortie de la presse de transfert. Dans le cas du dôme 48 que nous suivons, cela nous donnerait un diamètre extérieur de 57,80 mm avec une hauteur de boucle d’environ 2,1. Le profil approprié de la gorge de l’outillage pour faire le cône s’enrouler est celui qui est montré dans la figure n° 9.

Figure n°9 : Profil pour le curling en dôme

8ème opération

Il ne reste plus qu’à appliquer le composé sur l’intérieur de l’aile dans une machine à coller montée après la machine à friser. Le caoutchouc utilisé est normalement du type « à base d’eau », avec une teneur élevée en solides, qui ne nécessite qu’un liant en caoutchouc cuit pour le séchage.

INSTALLATION DE FABRICATION

En fait, nous avons déjà énuméré chacune des machines nécessaires dans la description des spécifications de chaque étape de la fabrication des dômes. Mais nous allons maintenant y revenir, en nous concentrant davantage sur les caractéristiques des machines.

Deux groupes d’équipements sont nécessaires pour la production des cônes :

– Installations couramment utilisées pour différentes applications :

o Ligne de refendage de bobines de fer blanc

o Lignes de vernissage et d’impression

o Machines à paraffine

o Cisailles à rouleau

Comme il s’agit d’équipements génériques, aux applications multiples, nous n’en parlerons pas car ils sont bien connus.

– Installations spécifiques pour la fabrication de dômes

o Presse excentrique automatique

o Presse de transfert

o Fer à friser

o Machine à gommer

Ces équipements nécessitent des caractéristiques particulières que nous détaillons ci-dessous.

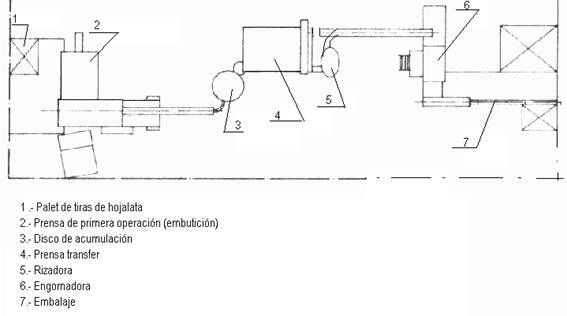

Dans tous les cas, une ligne de fabrication de cônes est installée, dont l’emplacement peut être indiqué sur la figure n° 10.

Figure nº 10 : Mise en place d’une ligne de production de dômes

Une autre possibilité d’installation est présentée dans la photo n°11. Dans ce cas, la cisaille à spirales est incorporée dans la ligne avec une dédicace exclusive – machine en premier lieu – et la presse de 1ère opération est supprimée, puisqu’elle est réalisée sur la presse transfert alimentée directement par les bandes provenant de la cisaille à spirales. La presse à transfert apparaît au centre de la photo. Dans le fond, on peut voir la machine à gommer.

Figure n°11 : Usine de fabrication de dômes simplifiés

1ère opération presse :

Pour la première opération de dessin – telle que décrite ci-dessus – il est habituel d’utiliser une presse automatique à col de cygne équipée d’un alimentateur à bande de matériau, pour diverses raisons :

– Étant un équipement rapide, avec une seule presse, il est possible d’alimenter en pièces plusieurs transferts car ces derniers sont beaucoup plus lents.

– Simplifie les caractéristiques des presses de transfert nécessaires. Ces derniers sont des équipements coûteux et en n’effectuant pas l’opération de tirage sur eux, ils réduisent leurs besoins en énergie et le nombre d’opérations, réduisant ainsi le coût des équipements.

Cette presse de 1ère opération doit avoir une course élevée pour permettre l’emboutissage et l’éjection corrects de la pièce, de sorte qu’une presse à bouchons standard n’est généralement pas adaptée. Il peut travailler avec un outillage à double poinçon, ce qui augmente sa capacité d’approvisionnement à plusieurs transferts.

Transfert

C’est la machine de base de cette installation. Alimenté par la presse de 1ère opération, avec un tampon de pièces intermédiaires pour compenser les petits arrêts, il doit avoir au moins 5 marches.

Les caractéristiques de base de cette presse peuvent être :

– Puissance 40 Tm

– Nombre de stations de 6 à 10

– Distance entre les stations 125 à 150 mm

– Course 130 mm

– Vitesse de 100 à 140 coups/minute

Vous pouvez également choisir de vous passer de la première opération de pressage et d’alimenter directement le transfert à bande comme indiqué ci-dessus. Cela peut être une bonne solution lorsque les besoins de production sont couverts par une seule presse à transfert. La photo n° 12 montre une presse de ces caractéristiques, avec un magazine en bande intégré.

Figure nº 12 : Presse à transfert avec magasin à bandes.

Fer à friser

Situé à la sortie de la presse de transfert, il recueille la production de celle-ci au moyen d’une chute par gravité. Elle ne requiert aucune caractéristique particulière.

Machine à gommer

Cette machine doit être spécialement préparée pour travailler avec des éléments très élevés. Votre magasin, les clous de séparation, les tiges et les plaques d’alimentation sont spécifiques aux dômes. Il en va de même pour le four à tarauder, où les vis sans fin montante et descendante doivent être d’un pas plus grand pour la même raison.

Si l’on utilise du caoutchouc à haute teneur en solides, le temps et la température de séchage doivent être modérés.

Utile

Le découpage doit être de bonne qualité. Les systèmes de basse pression, qui doivent être très bien alignés et entretenus, sont d’une grande importance.

0 Comments