INDEX

8.- APOGÉE DE LA MÉCANIQUE DE PRÉCISION

9.- LES TECHNOLOGIES ACTUELLES

10.- QUALITÉ ET COMPÉTITIVITÉ

11.- FUTUR

12.- L’HOMME

8.-APOGÉE DE LA MÉCANIQUE DE PRÉCISION

La période allant du début des années 1960 au milieu des années 1970 a été importante pour l’humanité. Elle s’est ouverte avec la présence américaine dans la guerre du Vietnam et s’est terminée avec les guerres israélo-arabes et la grande crise pétrolière. Parmi les nombreux événements clés : l’assassinat de J.F. Kennedy, la mort du Che, le mois de mai 68 en France, l’arrivée de l’homme sur la lune, la naissance du microprocesseur (les « puces ») … et bien d’autres. Tous ont façonné une époque dont l’influence se fait encore sentir aujourd’hui.

Pendant cette période, l’industrie de l’emballage poursuit sa période d’expansion déjà entamée lors de la précédente et atteint maintenant sa « splendeur » maximale. D’une part, les processus et les équipements sont encore améliorés (l’emballage étant déjà développé les années précédentes en tant que produit) et, d’autre part, les entreprises les plus importantes culminent une période d’expansion et d’alliances. C’est ainsi que se sont formés les grands groupes multinationaux ayant des intérêts et des installations dans les différents continents.

Au milieu des années 50, Continental Can, qui avait renouvelé ses accords avec Metal Box, a étendu son réseau de partenaires à plusieurs entreprises européennes, dont Carnaud (France) et Schmalbach-Lubacawerke (Allemagne de l’Ouest). Cette association génère une grande impulsion dans les améliorations industrielles du Vieux Continent. Il s’agissait d’une coopération d’une grande ouverture d’esprit, car quelques années plus tard – dans les années 60 – elle comprenait d’autres entreprises de presque tous les pays qui formaient l’Europe libre à l’époque (Belgique – « Sobemi », Pays-Bas – « T&D », Suisse – « Sauter », Allemagne – « Schmalbach », Espagne – « Cia. Internacional de Envases » -, Danemark – « Haustrups » -, Finlande – « Noblikk Sannem » -, Suède – « PLM » -, Grèce – « Helas Can ») donnant naissance à un réseau d’information dynamique, qui fonctionnait sous le nom de « Informatión Exange », avec Metal Box comme secrétaire. L’échange d’informations s’est étendu aux techniques de fabrication et de construction d’équipements, à l’exclusion de la politique commerciale. Dix ans plus tard, avec la vente et l’éclatement de Continental, ce partenariat s’est effondré.

Une nouvelle matière première est mise sur le marché en 1965. Il vient du Japon. L’industrie sidérurgique japonaise, en collaboration avec un grand fabricant d’emballages – Toyo Seican – développe le produit TFS – « acier sans étain » – dans lequel l’étain du fer blanc est remplacé par du chrome. Au départ, elle a pris des noms commerciaux différents, selon le fabricant, comme « Can super » ou « Ancrolite ». Mais à la fin, il est devenu généralement connu sous le nom de STT. C’est un matériau qui présente certaines limites, comme sa délicatesse ou sa difficulté à être soudé, mais qui peu à peu, fait son chemin dans le monde entier comme alternative au fer blanc, notamment pour la fabrication de récipients et de couvercles à saucisses.

Jusqu’alors, les principaux fabricants d’équipements étaient les producteurs d’emballages eux-mêmes, comme mentionné ci-dessus, car ils disposaient de la technologie, de l’expérience et du marché. Mais aujourd’hui, des entreprises de machines indépendantes commencent également à émerger. Presque toujours, ses créateurs étaient des hommes issus du secteur ou même, dans certains cas, les propres ateliers d’usinage des sociétés métallographiques qui se sont séparées de la société mère.

La complexité et la qualité de l’outillage, du découpage et de l’outillage qui sont développés se distinguent dans ces productions. Par exemple, la précision des carrossiers sur les lignes d’emballage de boissons, y compris leur outillage, est formidable. Mais c’est surtout la naissance d’un produit sans précédent, les couvercles à ouverture facile – nous y reviendrons plus tard – qui favorise le développement d’outils à opérations multiples et d’une extrême précision. De nouveaux matériaux tels que le carbure de tungstène rendent ces réalisations possibles, ainsi qu’une nouvelle génération de presses de haute précision. Des noms comme DRT, Minster, Stolle, Bruderer… ont rendu ces développements viables.

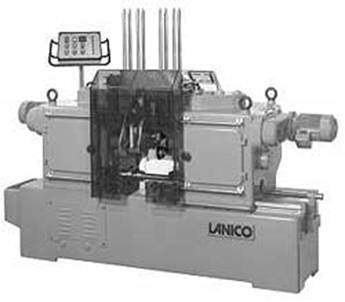

Les États-Unis étaient jusqu’à présent le leader incontesté de la technologie et de la fabrication d’équipements, mais aujourd’hui, en Europe, plusieurs entreprises – reprenant l’héritage professionnel des décennies précédentes – commencent à construire des machines développées par eux. Le succès est remarquable et ils sont les grands promoteurs de nouvelles petites ou moyennes entreprises de fabrication d’emballages qui, profitant de la forte demande du marché, sont principalement établies en Europe centrale et méridionale. Parmi ces fabricants d’équipements, on trouve les sociétés italiennes FMI, Cevolani, Comaco, MGR…les sociétés allemandes Krupp, Blema, Lanico, Kargerhammer, Naroska, Klinghmmer, Bibra ……

Lanico Clipper-Crimp Clipper

L’Europe continentale, qui possédait déjà Schmalbach, a acquis en 1970 Thoamassen & Drijver et Verblifa (T&D) – une prestigieuse société néerlandaise fondée en 1919 et qui s’était développée avec la constitution de Sobemi (Belgique) en 1964 – pour former un grand groupe en Europe centrale.

La prolifération des fabricants de boîtes de conserve provoque – surtout vers la fin de cette période – le développement d’une forte concurrence à l’origine de la recherche de la compétitivité. Un bon exemple en est l’émergence d’une nouvelle tâche dans l’industrie : la découpe de bobines de fer blanc par les métallographes. Auparavant, ce travail était effectué par les fabricants de bobines – l’industrie sidérurgique – mais la nécessité d’optimiser la matière première de base a déclenché la nouvelle approche. Des lignes appropriées pour ce travail ont été mises sur le marché par Littell ou Delta.

9.- LES TECHNOLOGIES ACTUELLES

Au milieu des années 1970, l’humanité essayait de faire face à la crise du pétrole, qui avait ébranlé l’économie mondiale. Nous sommes déjà dans le passé de notre histoire. Des événements tels que le début du règne de Juan Carlos Ier en Espagne, la mort de Mao, l’apparition des premiers ordinateurs personnels, la guerre des Malouines ou les premiers cas de sida, nous les connaissons tous, que ce soit de notre vivant ou par des récits de première main. La période dont nous parlons se termine au milieu des années 80 avec l’arrivée de la Perestroïka de Mikhaïl Gorbatchev.

La caractéristique du secteur est l’accentuation de la lutte pour le marché. Elle ne se développe plus comme par le passé, à quelques exceptions près, comme les conteneurs de boissons. La croissance démographique dans les pays industriels (à pouvoir d’achat élevé) s’arrête et d’autre part, d’autres formes d’emballage alimentaire se consolident, qui, bien que beaucoup d’entre elles ne soient pas nouvelles, atteignent désormais le degré de technologie et de compétence approprié (froid, déshydratation, pasteurisation, vide, etc.).

À partir de ce moment, le consommateur final devient le principal protagoniste. Dans le Premier Monde, la force que le destinataire final possède grâce aux moyens que la société met à sa portée (associations, partis, syndicats…) a une influence déterminante dans la définition des produits qui ne nuisent pas à la santé ou à l’environnement et qui sont à la fois pratiques et faciles à utiliser. Le marché de l’emballage est influencé par cette tendance et de nouvelles applications telles que les couvercles à ouverture facile, la soudure électrique et les emballages en deux parties sont développées.

Couvercles àouverture facile.

Ses antécédents remontent à de nombreuses années avec l’utilisation de systèmes qui, d’une certaine manière, ont favorisé l’ouverture, au fil du temps ils ont été nombreux, parmi lesquels on peut citer

– Ouverture latérale de l’emballage au moyen d’une languette sur le corps, les plus typiques étant celles utilisées pour le corned beef. Elle est née sur le marché américain

– Couvercles à ouverture « norvégienne » (généralement de forme rectangulaire avec une languette sur l’un des petits côtés, la fermeture dans la zone de la languette ne comporte pas de crochet de couvercle ; utilisés pour les semi-conserves). Il a été développé en Europe du Nord pour la mise en conserve du poisson.

– Les emballages « Decollage », dont nous avons déjà parlé précédemment.

– Emballage « Box tray » (ouverture latérale par ruban adhésif). Il était le dernier employé avant le nouveau couvercle à ouverture facile. Il se composait d’un couvercle encliquetable sur le corps sans rebord, tous deux reliés par une bande soudée. L’ouverture a été faite en arrachant la bande.

Presque tous – à l’exception de la « Box Bande » – avaient des points communs :

– Ouvrez à l’aide d’une petite clé.

– Avoir un onglet pour commencer l’ouverture.

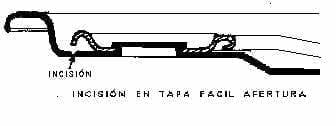

– Précision d’une zone affaiblie par des incisions, pour la déchirure.

Aujourd’hui, on développe des modèles très différents de ceux qui existent déjà et qui, dans tous les cas, éliminent l’utilisation d’un instrument d’ouverture. Bien qu’il soit bien étudié, il a beaucoup à voir avec les précédents puisqu’il repose sur « une zone affaiblie par des incisions pour la déchirure » du couvercle, ce qui nécessite un anneau – ancienne clé – pour commencer l’opération.

C’est en 1959, à Dayton, en Amérique du Nord, qu’Ernie Fraze, un ancien technicien d’Alcoa, connaisseur des propriétés de l’aluminium et également expert en découpe, a préparé le premier prototype de couvercles à ouverture facile. Les premières versions industrielles ont été présentées au début des années 1960 et se sont rapidement développées.

Il existe deux modèles de base, l’un avec une ouverture partielle sous forme de languette – utilisé pour les liquides et les boissons – et l’autre avec une ouverture totale qui permet de retirer complètement le couvercle – utilisé pour les aliments solides. Cette dernière, qui présentait initialement une incision en forme de triple C, une fois ouverte, avait l’apparence d’une queue de porc, d’où son surnom de « queue de porc ». Ces conceptions s’améliorent avec le temps et prennent une configuration différente.

Plusieurs entreprises américaines ont proposé en peu de temps un outillage et un équipement adaptés à la fabrication de couvercles à ouverture facile. L’outillage exigeait une conception et une précision très élevées. Ceux fabriqués par Dayton Realiable Tool (DRT) ont été remarqués pour leur grande qualité. Pour travailler avec eux, il fallait des presses très fiables, celles fabriquées par Minster – une société américaine ayant plus d’un siècle d’expérience – étant la solution la plus répandue. Les presses Stolle (États-Unis) et Bruderer (Suisse) étaient également très utilisées.

Le matériau utilisé aux États-Unis était – et est toujours – l’aluminium, ce qui est logique dans un pays où l’énergie est bon marché. L’Europe, où l’énergie est chère, est rapidement passée à l’étain en cas d’ouverture totale. Cela a impliqué un remaniement de l’équipement et de l’outillage, qui était assez complexe. En outre, il a appliqué cette technique à des couvercles de forme non ronde (rectangulaire et ovale) pour le marché aux poissons. Carnaud a été le premier à développer ces couvercles, dans les « années 70 », en mettant en avant le travail d’un ingénieur chevronné : Y. Cauzac

Le couvercle à ouverture facile gagne régulièrement des parts de marché. Aujourd’hui, 100 % des canettes de boisson utilisent ces couvercles et un pourcentage très élevé de récipients alimentaires les utilisent également.

Les conteneurs de boissons ont profité de leur utilisation pour réduire, dans la mesure du possible, la consommation d’aluminium dans leur fabrication. Ainsi, depuis son apparition, le diamètre a été réduit, passant du format 211 (65 mm.) par étapes successives jusqu’à l’actuel 202 (52 mm), qui est apparu sur le marché en 1991. Cela a été possible grâce à l’utilisation de la technique de réduction du diamètre de l’ouverture du récipient.

Soudure électrique:

Le système en vigueur, la soudure à l’alliage étain-plomb, a commencé à être sérieusement remis en question par les autorités sanitaires en raison de l’apport de plomb dans les denrées alimentaires. Ce métal est toxique et difficile à éliminer

l’organisme humain. Bientôt, l’interdiction de cette technique pour les usages alimentaires s’est généralisée dans la plupart des pays.

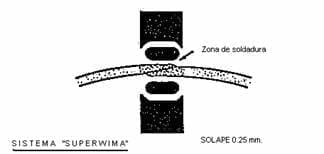

La soudure électrique par points est une technique couramment appliquée dans l’industrie en général et a déjà trouvé quelques applications dans la fabrication de conteneurs, notamment ceux à usage industriel, comme la soudure des joints de fûts de grande capacité, la soudure des poignées et des supports de boîtes de peinture, etc. Cependant, les vitesses atteintes étaient faibles, sauf dans la technique du « conoweld » développée par Continental Can, qui transformait les « carrossiers » conventionnels en machines à souder électriques, incorporant des électrodes rotatives. Le principal problème était la faible température de fusion de l’étain superficiel du fer blanc, qui, lorsqu’il fondait, contaminait les électrodes avant que l’acier ne puisse être soudé, rendant le processus très difficile à contrôler.

Une entreprise suisse (Soudronic), avait commencé il y a quelques années à fabriquer des machines qui allaient donner la solution idéale à ces problèmes. Fondée en 1953 dans une ville près de Zurich, Soudronic a commencé à fabriquer des machines à souder manuelles très simples, qui permettaient de résoudre le problème de la contamination des électrodes en les renouvelant continuellement à l’aide d’un fil de cuivre qui se déplaçait à la même vitesse que le récipient à souder.

Soudage électrique

Le succès fut total et en quelques années, la technique s’est beaucoup améliorée, permettant de mettre sur le marché un équipement capable de fonctionner à la même vitesse que les anciens « bodymakers », voire de la dépasser.

Soudronic est devenu le leader mondial de cette évolution technologique, en fondant sa politique sur un grand effort de recherche et de développement, qui l’a conduit à breveter un certain nombre d’innovations et d’améliorations, qui ont révolutionné la technique de formage des corps de conteneurs métalliques.

Emballage « deux pièces

L’idée n’était pas nouvelle, car pendant longtemps, on a utilisé les récipients rembourrés qui ont reçu le nom de « deux pièces » parce qu’ils étaient formés de deux éléments au lieu de trois, le couvercle d’un côté et le fond et le corps en une seule pièce de l’autre. Le corps était obtenu par simple emboutissage dans des presses à longue course et de plus grande puissance que celles utilisées pour les bouchons. L’épaisseur des parois du corps et du fond était pratiquement la même, car le métal a subi l’opération d’emboutissage profond avec très peu d’étirement. La hauteur du récipient obtenu était faible, car il n’était pas possible de dépasser la valeur de la moitié du diamètre du récipient ; si on l’augmentait, le matériau se briserait. Cette restriction trouve son origine dans trois facteurs : la limitation des propriétés du fer blanc existant sur le marché (formabilité), le type d’équipement disponible et la conception de l’outillage (traditionnel).

Si les premiers conteneurs de ce type innovant sont apparus en 1964, le grand bond en avant a eu lieu dans la période actuelle et est le résultat de nouveaux développements sur les trois fronts, donnant naissance à deux types de conteneurs qui diffèrent par la technique utilisée et la manière dont ils sont utilisés.

Fabrication d’un conteneur DRD

Emballage DRD (deep-drawn et re-drawn) obtenu par une série d’emboutissages successifs à partir de métal plat (généralement en bobines). En général, dans chacun d’eux, le diamètre est réduit et la hauteur est augmentée, jusqu’à ce que la dimension souhaitée soit atteinte. Dans ces dernières, le fond est façonné et l’excédent de matière est éliminé. La presse et l’outillage sont tous deux multi-opérations.

Ce type d’emballage peut supporter à la fois le vide et la surpression interne, car les parois conservent une épaisseur très proche de l’épaisseur initiale et sont conçues pour les aliments qui nécessitent un processus de stérilisation. Cette nouvelle technique nécessite également un équipement d’origine. Plusieurs fabricants de presses ont proposé des presses adaptées – des presses à plusieurs poinçons – et la société américaine Stolle, entre autres, s’est rapidement fait remarquer.

Emballage pour la CFA

Emballage pour la CFA (saucisses, pressées étirées). Dans ce cas, la première opération est le simple dessin d’une « tasse » qui, dans les opérations suivantes, est soumise à une série d’étirages et de repassages, jusqu’à l’obtention de la forme finale. Il en résulte une paroi très fine avec une utilisation optimale du matériau. Elles sont conçues pour ne résister qu’à la pression interne et sont typiques des canettes de boissons sur le marché actuel.

Les lignes de production pour ce type d’emballage sont extrêmement complexes, en raison de la complexité de la technologie utilisée et des taux de production élevés. Cela a donné lieu à l’arrivée d’un certain nombre d’entreprises de fabrication d’équipements, qui n’étaient jusqu’alors pas présentes sur le marché de la métallurgie. En revanche, les entreprises traditionnelles du secteur ont peu contribué. Ainsi Standum – fabricant de carrosseries -, Rutherford – impression sur conteneurs – Reynolds – vernissage intérieur -, Belvac – testeurs – etc., tous américains, ont pris position dans la nouvelle activité.

Les conteneurs de DRD et de DWI nécessitent une protection interne pour éliminer l’exposition au métal en les recouvrant de deux ou plusieurs couches de vernis sanitaire d’application complexe.

Le fer blanc et l’aluminium sont utilisés comme matières premières pour sa fabrication. Dans les deux cas, la technologie est originaire d’Amérique du Nord, comme nous l’avons déjà indiqué, bien qu’elle se soit rapidement répandue dans le monde entier. Les investissements à réaliser sont très élevés et leur mise en œuvre est donc limitée aux grandes entreprises multinationales.

10.- QUALITÉ ET COMPÉTITIVITÉ

Nous sommes dans les deux dernières décennies du XXe siècle. Notre histoire touche à sa fin – et avec elle la fin d’un siècle et d’un millénaire – de la chute du mur de Berlin (et avec elle toute une recherche de solutions pour la société) au « 11 septembre » (lorsque la société elle-même a pris conscience de ce que le terrorisme peut signifier au XXIe siècle).

L’industrie des emballages métalliques est actuellement un secteur de marché mature typique. La capacité de production est supérieure à la demande, la technologie est à la disposition de tous ceux qui veulent bien la payer. Seul le montant des investissements agit comme une barrière pour limiter l’accès à certains segments aux seules grandes entreprises (marché des boissons). La concurrence est donc accentuée et les marges commerciales sont réduites, les ventes se faisant dans de nombreux cas à des prix de revient ou en dessous pour obtenir un volume de facturation et couvrir des frais fixes.

Dans cette phase, une lutte acharnée pour le contrôle du marché mondial éclate entre les grandes entreprises. Comme l’augmentation du chiffre d’affaires est très difficile à obtenir par une simple augmentation des ventes, d’autres petites entreprises sont rachetées. Nous entrons ainsi dans une dynamique d’achat, de vente, de fusion, d’absorption… dans laquelle de nombreuses entreprises ont disparu et d’autres se sont développées, pas toujours pour être plus rentables.

Une autre particularité de cette période est l’évolution des mentalités des entreprises, jusqu’alors le développement technologique était la priorité, maintenant les techniques d’organisation et de gestion l’emportent sur les précédentes. La recherche de la concurrence est essentielle dans un marché agressif. Dans ce secteur, comme dans tant d’autres, le livre « In Search of Excellence » de Peters et Waterman est la référence obligatoire.

Cette situation encourage certains hommes d’affaires entreprenants, créateurs de leur propre entreprise, qui jusqu’à présent ont conservé leurs biens, à les mettre en vente. Les institutions financières qui ont des liquidités à leur disposition les achètent, ce qui rend plus nécessaire l’obtention de résultats à court terme, ralentit les investissements et augmente les profits immédiats.

En 1983, Jean-Marie Descarpentries, un cadre supérieur en phase avec son époque, est nommé responsable de Carnaud. Rapidement, elle entame une politique agressive d’achat de sociétés, surtout en Europe du Sud : Espagne et Italie, qui peu après – 1984 – conduit à la fusion avec Metal Box, créant une nouvelle société de dimensions colossales sous le nom de CMB. Cette entreprise commune n’a pas tout à fait répondu aux attentes et, en 1996, les principaux actionnaires ont vendu la société à Crown Cork, qui est devenue la plus grande entreprise du secteur au monde, bien qu’elle ait dû céder une partie de ses usines, comme l’exigent les lois « antitrust » de la Communauté économique européenne. Ainsi, d’autres entreprises obtiennent une part de ce gâteau. Par exemple, les États-Unis peuvent acheter un certain nombre d’usines d’aérosols en Europe.

Dans les années qui ont suivi, Crown a entamé une politique de désinvestissement, de vente ou de fermeture d’installations, en respectant les plus compétitives.

Dans ce contexte, les politiques des entreprises sont axées sur la réduction des coûts pour améliorer les marges et sur la fidélisation des clients importants par la qualité et le service pour assurer l’activité industrielle.

Pour réduire les coûts, les actions sont axées sur :

– Conception d’une stratégie d’achat qui, en centralisant les achats et en négociant des volumes importants, tente de réduire leur coût. Elle commence sur le marché de l’automobile et s’inspire des idées de l’ingénieur López de Ariortua.

– Réduction de la consommation de matières premières (en particulier le métal) en profitant des améliorations techniques introduites.

– Automatisation de toutes les tâches et emplois possibles à l’aide de robots, de contrôleurs et de mécanismes programmables. Cette mécanisation touche non seulement les équipements de production, mais aussi les systèmes de contrôle de la qualité sont automatisés. Ces actions ont pour effet de réduire considérablement les effectifs. Exemples : a) Dans la fabrication de couvercles et fonds : joints automatiques dans les cisailles zigzag et leurs presses, conditionnement automatique, contrôle de qualité à 100% par « vision »… b) Dans les lignes de fabrication de boîtes : joints automatiques entre cisailles circulaires et soudeuses électriques, alimentation automatique des couvercles à la sertisseuse, test à 100% de l’étanchéité des boîtes… c) Dans les lignes de fabrication de boîtes : joints automatiques entre cisailles circulaires et soudeuses électriques, alimentation automatique des couvercles à la sertisseuse, test à 100% de l’étanchéité des boîtes… d) Dans les lignes de fabrication de boîtes : joints automatiques entre cisailles circulaires et soudeuses électriques, alimentation automatique des couvercles à la sertisseuse, test à 100% de l’étanchéité des boîtes…

Joint soudeur-coupeur

Afin d’améliorer la qualité et les services, entre autres, les actions suivantes se distinguent :

Mise en œuvre de systèmes de qualité intégrale dans toute l’entreprise. L’outil le plus largement utilisé est la norme ISO 9000.

Développement d’un système de gestion environnementale par l’introduction de la norme ISO 14001.

Utilisation des réseaux « intranet » et « internet » dans la gestion et le marketing.

Tout cela signifie que même lorsque les prix de vente restent pratiquement « constants » en valeur absolue pendant cette période, les entreprises maintiennent un certain niveau de rentabilité.

Peut-être vaut-il la peine, en guise d’épilogue, de donner une brève description des entreprises qui, au début du nouveau siècle, progressent dans le monde entier. Ils sont peu nombreux, mais ils se taillent à eux seuls la « part du lion » de ce marché. Il est difficile de prévoir ce qui se passera dans les années à venir, car les mouvements de capitaux sont vertigineux et les entreprises sont faciles à créer et à détruire. Mais on peut supposer que ces derniers, que nous examinons ici, auront une longue vie, même s’ils peuvent changer de nom. Parce qu’une entreprise de cette ampleur, ne sort pas de nulle part. Il faut de nombreuses années d’expérience et beaucoup de connaissances pour atteindre ces sommets. La preuve en est que toutes les entreprises dont nous parlons ne sont rien d’autre que les nouveaux costumes que portent aujourd’hui les anciennes entreprises. En d’autres termes, ils sont tous un simple regroupement de plus anciens, presque toujours plus petits, qui remontent à au moins cent ans. Les grands bâtiments ne sont rien d’autre que de nombreuses pierres placées dans un ordre précis.

– COURONNE : Nous avons déjà parlé de cette entreprise américaine à plusieurs reprises au cours de l’histoire des emballages métalliques. Elle a commencé son activité en 1892, liée au commerce du liège couronne, s’ouvrant à d’autres produits du secteur tout au long de sa vie. Au cours des 30 dernières années, avec l’acquisition de plusieurs sociétés de premier plan telles qu’une partie de l’ancienne Continental – 1990 – et le groupe Carnaud-Metal Box – 1996 -, elle a atteint le leadership mondial. Elle participe également à l’activité PET – achat de Constar en 1992 – et à d’autres secteurs de l’emballage. Elle compte actuellement plus de 150 usines réparties sur les cinq continents, dont 64 sont dédiées aux boîtes de boisson et 58 aux emballages alimentaires.

– BALL CORPORATION : Fondée en 1880 à Buffalo (New York) par les frères Frank et Edmund Ball. Elle a commencé comme une petite usine de fer blanc et de conteneurs en bois pour les peintures, les vernis et l’essence, donnant avec le temps accès à d’autres activités liées au verre. Il est ensuite passé aux conteneurs métalliques. Elle a commencé à se spécialiser dans les canettes de boisson en 1960 avec le rachat de la société Jeffco Manufacturing Company de Deventer. Par la suite, elle a créé une entreprise commune avec la société française Saint Gobain. En 1998, elle a acquis l’importante société Reynolds Metals aux États-Unis et, quatre ans plus tard, la division boissons de Schmalbach en Europe. Elle compte plus de 60 usines en Amérique du Nord, en Europe, en Chine et en Argentine, dont 38 sont des boîtes de boisson. Elle est également une puissance dans le domaine des bouteilles en PET pour les boissons.

– REXAM : Une ancienne société (Londres 1881) liée à l’industrie du papier – dans différents types et usages – qui a changé de nom pour devenir Rexam en 1995, a commencé à s’imposer sur le marché des canettes de boisson en 1999 avec le rachat de la société suédoise PLM – une société ayant une solide connaissance du secteur remontant à 1919 -, de l’entreprise américaine Nacional Can en 2000 – l’un des leaders du secteur de l’emballage depuis ses origines – et de la société brésilienne Latasa trois ans plus tard. Tous se sont spécialisés dans l’utilisation de l’aluminium comme matière première. Elle compte plus de 50 usines, toutes actives dans le domaine de l’emballage des boissons, en Europe, en Amérique du Nord et du Sud, en Afrique et en Asie. Elle est également présente dans le secteur des emballages en plastique pour les produits cosmétiques, pharmaceutiques et alimentaires.

– IMPRESSION : A la fin du 20ème siècle – en 1997 – une nouvelle société émerge très fortement sur la scène européenne. C’est un jeune arbre qui a ses racines dans des temps bien plus anciens. Deux entreprises fortes, Pechiney – française – et Schmalbach – allemande – s’associent. Pechiney avait déjà acheté des entreprises solides comme American National Can ou Capolo – italien -. Ferembal, U.S. Can Europa et d’autres entreprises d’Europe de l’Est ont rapidement été ajoutées à ce groupe, atteignant une présence mondiale au début du nouveau siècle – plus de 17 pays – et maintenant plus de cinquante usines en activité. Il est le résultat d’un travail bien planifié, avec une tâche ferme dans le domaine de la R&D. Un défi pour cette époque et montre que lorsqu’il y a de l’ambition entrepreneuriale, les grands projets sont encore possibles.

Dans ces quatre grandes entreprises, on peut observer une série de facettes communes, telles que La priorité consacrée à l’emballage des boissons – dans trois d’entre eux -, véritable moteur de cette industrie à l’heure actuelle ; être présent sur les autres marchés de l’emballage (PET), et sa mondialisation.

En Espagne, trois de ces sociétés sont bien représentées : Crown, qui, en tant qu’acquéreur du groupe Carnaud-Metal Box, a reçu tous les actifs de ce dernier dans la péninsule ; Rexam, qui est un cas analogue à celui de Nacional ; et Impress. Cependant, celle qui mène le marché est une entreprise nationale : Mivisa, créée en 1972 par la famille Vivancos.

11.- FUTUR

Nous avons atteint la fin. Ce n’est pas la tâche de l’historien de prédire l’avenir, cela correspond aux analystes et aux devins, mais la tentation est grande et il ne peut pas s’empêcher de faire quelques commentaires.

Il est clair que dans le monde développé, le temps des « vaches grasses » est passé, il n’est pas risqué de prédire un avenir où le secteur cherchera à s’autoréguler, mais il semble qu’il y ait encore des moyens qui peuvent mener à une bonne fin : A) Trouver un segment de marché très spécialisé à partir duquel il peut devenir fort. Ce pourrait être la solution pour les petites entreprises dont les dirigeants sont très imaginatifs et travailleurs. B) Continuer à parier sur le contrôle du grand marché avec des volumes d’affaires considérables, une conséquence logique des grandes multinationales. Dans tous les cas, la flexibilité et la qualité seront primordiales.

Les pays « émergents » ont une approche différente, où les opportunités seront plus grandes. Les emballages voyagent mal, le transport est un facteur important dans le coût final et il est donc toujours nécessaire de les fabriquer à côté de l’emballeur. L’Asie, l’Europe de l’Est, l’Amérique latine, voire l’Afrique… sont des zones géographiques prometteuses, dont certaines présentent des risques évidents.

En tout cas, nous ne devons pas oublier que les êtres humains sont créatifs et qu’il est possible que de nouvelles idées émergent et apportent d’autres solutions qui amélioreront les emballages actuels ou répondront aux nouvelles demandes des consommateurs.

12.- L’HOMME

Deux cents ans ont passé depuis que Nicolas Appert, travaillant laborieusement dans la boulangerie de sa confiserie parisienne, a fait ses premiers pas. Il ne savait certainement pas ce que le résultat de ses études allait signifier dans les siècles à venir. En remontant plus loin dans le temps, plusieurs millénaires se sont écoulés depuis que l’homo sapiens, dans sa grotte néolithique, a détecté que certains facteurs environnementaux, comme la chaleur du feu ou l’absence d’humidité, favorisaient la prolongation de la vie de la viande qu’il consommait.

Mais ces faits, comme la pierre jetée dans l’eau d’un étang, ont généré, sous forme de cercles concentriques, de nouvelles étapes sur la voie de la préservation des produits périssables consommés par l’homme. Derrière chacun d’eux – ou plutôt devant eux – il y a toujours eu un homme.

L’homme est le seul être de la Création, capable de modifier son environnement à son avantage, pour cela il développe les outils appropriés. Les récipients en métal en font partie et ont donc leur place dans la culture. Car la culture humaine ne se résume pas aux peintures qui recouvrent les murs d’un musée ou aux livres qui remplissent les rayons d’une bibliothèque. La culture, c’est aussi les pièces de monnaie avec lesquelles nous payons le prix du bus ou la clé avec laquelle nous ouvrons notre porte. La culture, en bref, c’est aussi la canette de soda qui nous soulage de notre chaleur un après-midi d’été.

Ainsi, sans crainte de tomber dans la pédanterie, les bateaux en métal sont aussi une bonne réalisation de l’homme, utilisant ses pouvoirs et ses facultés, dons reçus de son Créateur dont il est l’image et la ressemblance.

Ce travail, avec ses défauts et ses échecs, n’entend être qu’un petit hommage à ces hommes, ces milliers d’hommes qui ont consacré leur vie professionnelle à faciliter la vie des autres, en faisant de bons emballages. J’ai eu la chance d’en rencontrer un bon nombre.