RESUMEN

Descripción del diseño y dimensionado de un cabezal para pestañadora – entalladora por rutinas.

INTRODUCCIÓN

La forma más antigua de realizar la reducción de los extremos de un cuerpo de envase de formato redondo, es por tampón. Ya tratamos este procedimiento en el artículo general sobre entallado:

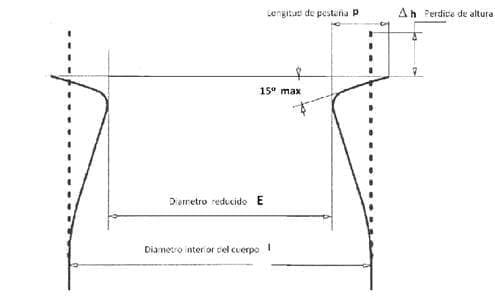

Esta manera no es la única, es posible efectuar este entallado por otro procedimiento. El mismo consiste en aplicar externamente, sobre el extremo del cuerpo, un rodillo o rulina de perfil especial, que deforma hacia dentro el metal, plegándose sobre un cabezal. Con este procedimiento, se realiza simultáneamente la reducción de diámetro de la boca del envase, y la pestaña del borde para su posterior cierre. Ver figura nº 1. En el trabajo “Envases entallados” antes citado, ya tratamos someramente esta forma de entallar, ahora lo haremos desde el punto de vista del diseño de su utillaje.

Figura nº 1: Envase entallado y pestañado por rulina

El rodillo empujador está montado sobre un brazo oscilante, que en cada ciclo se aproxima al cuerpo de envase a entallar y gira sobre su eje.

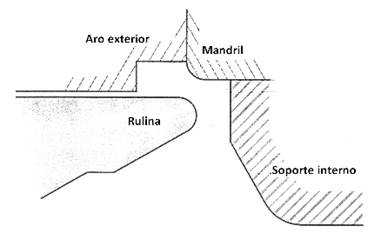

El cabezal los forman las siguientes piezas:

– Un aro exterior con un escalón en su cara interna, que limita la longitud de la pestaña, al hacer la misma tope sobre este escalón.

– Un mandril de centrado, sobre el que encaja el extremo del envase al iniciarse el ciclo.

– Un soporte interno, en forma de tronco de cono, cuya cara lateral limita el diámetro reducido (R) del envase y sobre la que apoya el material empujado por la rulina.

Ver figura nº 2

Figura nº 2: esquema del cabezal de entallado y pestañado por rulina

APLICACIONES

La aplicación más usada es en fabricación de envases para contener bebidas, los populares envases “dos piezas”. En ellos solo se precisa entallar y pestañar un extremo. Tanto si se construyen en hojalata como en aluminio, es posible aplicar esta técnica. El equipo que realiza la operación trabaja con el envase en posición vertical.

También se emplea en la construcción de envases aerosoles “tres piezas”, en este caso por ambos extremos, facilitando la posibilidad que cada uno de ellos sea de diferente diámetro. Aquí, lo normal es que sean maquinas que operan con los envases en posición horizontal.

CALCULO

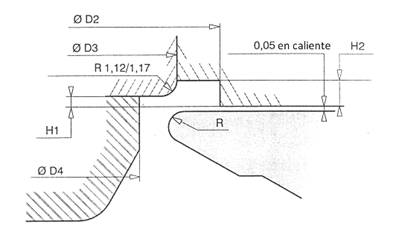

Las cotas principales que definen un cabezal de pestañado aparecen indicadas en el dibujo nº 3. Los valores que permiten definir las mismas son:

Rulina de formación:

El radio R de trabajo de esta rulina puede tener las siguientes cuantías:

– Para envases de pestaña 2.45 y diámetro nominal < de 83 . R = 1 mm

– Para envases de pestaña 2.70 y diámetro nominal > de 83. R = 1.4 mm

Cabezal:

– Aro exterior:

o Diámetro del escalón limitador D2:

- D2 = Diámetro nominal de entallado del envase (E)+ 2 veces la longitud de la pestaña (p). (Ver figura nº 1)

o Altura del escalón H2:

- H2 = 0.25 mm para envase de diámetro nominal < de 83 mm

- H2 = 0.40 mm para envase de diámetro nominal > de 83 mm

– Mandril de centrado:

o Diámetro exterior del mandril D3:

- D3 = Diámetro interior del cuerpo del envase (I) + 0.08 mm

o Diferencia de alturas entre mandril y aro exterior H1:

- H1 = 0.10 mm para envase de diámetro nominal < de 83 mm

- H1 = 0.20 mm para envase de diámetro nominal > de 83 mm

Figura nº 3: Cotas básicas de un cabezal de pestañado por rulina

– Soporte interno:

o Diámetro exterior D4:

- D4 = Diámetro nominal de entallado del envase – 0.10 mm

El resto de medidas vienen impuestas por el dimensionado de la maquina y el buen gusto del diseñador.

0 Comments