Crisol

Reproducción del texto anterior. En esta transcripción se ha respetado su ortografía y sintaxis original.

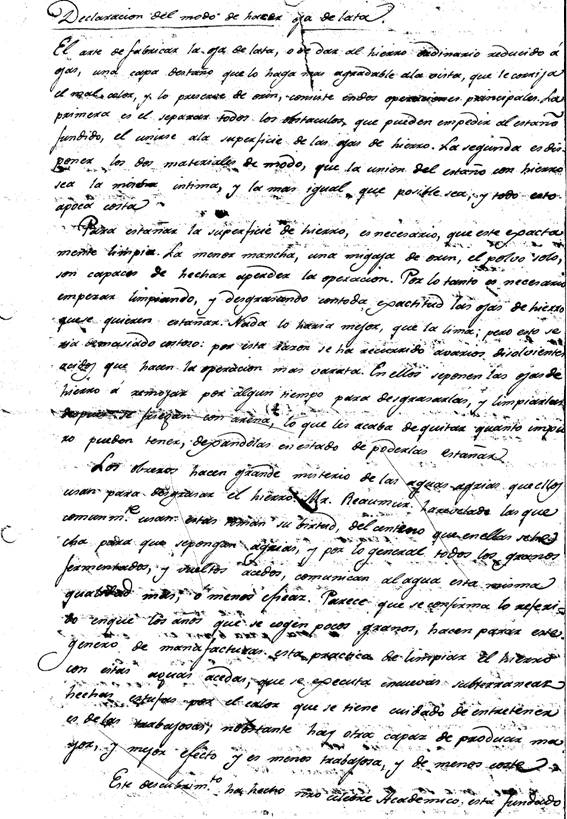

DECLARACIÓN DEL MODO DE HACER OJA DE LATA

El arte de fabricación de la oja de lata o de dar al hierro ordinario reducido a ojas una capa destaño que lo haga mas agradable ala vista, que le corrija el mal color y le preserve de orín, consiste en dos operaciones principales. La primera es el separa todos los obstáculos que pueden impedir al estaño fundido el unirse ala superficie de las ojas de hierro. La segunda es disponer los dos materiales de modo que, la unión del estaño con hierro sea la más intima, y la más igual que posible sea, y todo esto apoca costa.

Para estañar la superficie de hierro, es necesario, que esté exactamente limpia. La menor mancha, una migaja de orín, el polvo solo, son capaces de echar aperder la operación. Por tanto es necesario, empezar limpiando, y desgrasando contoda exactitud las ojas de hierro quese quieren estañar. Nada lo haría mejor, que la lima; pero esto seria demasiado costoso: por esta razón se ha recurrido avarios disolventes ácidos que hacen la operación más varata. En ellos seponer las ojas de hierro a remojar por algún tiempo para desgrasarlas y limpiarlas, después se friegan con arena, lo que les acaba dequitar quanto impuro pueden tener, dexandolas en estado de poderlas estañar.

Los obreros hacen grande misterio de las aguas agrias que ellos usan para desgrasar el hierro. Mr Reaumur harevelado las que comunm.te: estas toman su birtud del centeno que en ellas sehecha para que sepongan agrias y por lo general todos los granos fermentados y vueltos acidos, comunican al agua esta misma qualidad mas, o menos eficaz. Parece que se confirma lo referido enque los años que se cogen pocos granos, hacen parar este genero de manufacturas, esta practica de limpiar el hierro con estas aguas acidas, que se executa encuevas subterráneas hechas estufas por el calor que se tiene cuidado de entretener es de las trabajosas, nobstante hay otra capaz de producir mayor, y mejor efecto y es menos trabajosa, y de menos coste.

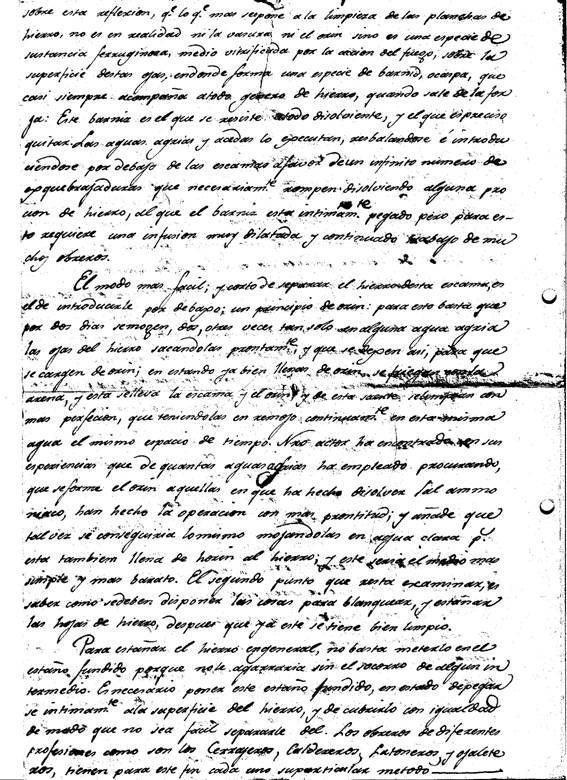

Este descubrim.to ha hecho otro celebre Académico está fundado sobre esta reflexión, qe lo qe mas seopone a la limpieza de las planchas de hierro, no es en realidad ni la vasura ni el orín sino una especie de sustancia ferruginosa, medio vitrificada por la acción del fuego, sobre la superficie destas ojas, endonde forma una especie de barnid, ocaspa que casi siempre acompaña atodo genero de hierro, quando sale de la forja : Este barniz es el que se resiste atodo disolvente, y el que espreciso quitar. Las aguas agrias y acidas lo executan, resbalándose e introduciéndose por debajo de las escamas afavor de un infinito numero de exquebrajaduras que necesariam.te rompen disolviendo alguna proporción de hierro, al que el barniz está intimam.te pegado, pero para esto requiere una infusión muy dilatada y continuado trabajo de muchos obrero

El modo más facil, y corto de reparar el hierro desta escama, es el de introducir por debaxo; un principio de orín: para esto basta que por dos dias semogen , dos, otres veces tan solo en alguna agua agria las ojas del hierro sacandolas prontamte, y que se dexen así, para que se cargen de orín; en estando ya bien llenas de orín, se friegan con la arena, y esta selleva la escama y el orín y de esta suerte se limpian con más perfección, que teniendolas en remojo continuam.te en esta misma agua el mismo espacio de tiempo. Ntro doctor ha encontrado en sus esperiencias que de quantas aguas agrias ha empleado, que se forma el orín aquellas en que ha hecho disolver sal ammoniaco, han hecho la operación con más prontitud; y añade que tal vez se conseguiría lo mismo mojándolas en agua clara, p. esta también llena de horín al hierro; y este seria el medio mas simple y mas barato. El segundo punto que resta examinar, es saber como sedeben disponer las cosas para blanquear, y estañar las hojas de hierro, después que ya este se tiene bien limpio.

Para estañar el hierro engeneral, no basta meterlo en el estaño fundido porque no le amarraría sin el socorro de algún intermedio. Es necesario poner este estaño fundido, en estado depegarse intimam.te ala superficie del hierro, y de cubrirlo con igualdad, de modo que no sea fácil separarle del. Los obreros de diferentes profesiones como son los Cerrajeros, Caldereros, Latoneros, y Ojalateros, tienen para este fin cada uno suparticular método.

Entre las varias materias que estos artesanos emplean, para disponer el estaño fundido a que cubra el hierro exactam.te; parece q.e la sal ammoniaco, merece la preferencia: Por lo tanto algunos particulares la han usado para hacer la hoja de lata; y esa la blancura de las hojas ha salido alterada con manchas de varios colores; q.e formavan sobre la superficie de las hojas algunas especies de iris; aque se añade q.e la sal ammoniaco tiene la mala calidad de llenar de orín al hierro; después de haver ayudado a estañarlo.

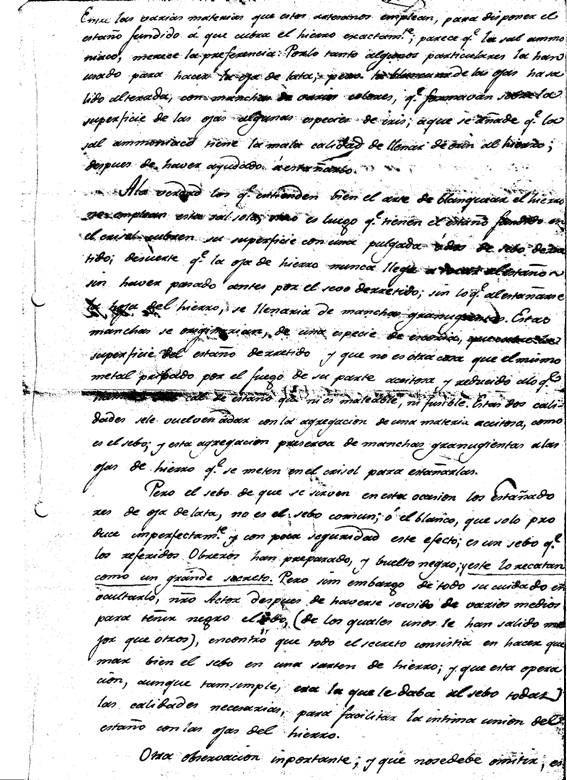

A la verdad los q.e entienden bien el arte de blanquear el hierro no emplean esta sal sola, sino es luego q.e tienen el estaño fundido en el crisol, cubren su superficie con una pulgada o dos de sebo derretido; desuerte q.e la oja de hierro nunca llega a tocar al estaño sin haver pasado antes por el sebo derretido; sin lo q.e al estañarse la hoja del hierro, se llenaría de manchas granugientas. Estas manchas se originarían de una especie de escoria que esté en la superficie del estaño derretido y que no es otra cosa que el mismo metal pribado por el fuego de su parte aceitosa y reducido alo q.e llamamos cal de estaño que ni es maleable, ni fusible. Estas dos calidades sele vuelven adar con la agregación de una materia aceitosa, como es el sebo; y esta agregación preserva de manchas granugientas alas ojas de hierro q.e se meten en el crisol para estañarlas.

Pero el sebo de que se sirven en esta ocasión los estañadores de oja de lata, no es el sebo comun; ó el blanco, que solo produce imperfectam.te y con poca seguridad este efecto; es un sebo q.e los referidos Obreros han preparado, y buelto negro: y este lo recatan como un grande secreto. Pero sim embargo de todo su cuidado en ocultarlo, nro Actor después de haverse servido de varios medios para teñir negro el sebo, (de los quales unos le han salido mejor que otros) encontró que todo el secreto consistia en hacer quemar bien el sebo en una sarten de hierro; y que esta operación, aunque tan simple, era la que le daba al sebo todas las cualidades necesarias, para facilitar la intima unión del estaño con las ojas del hierro.

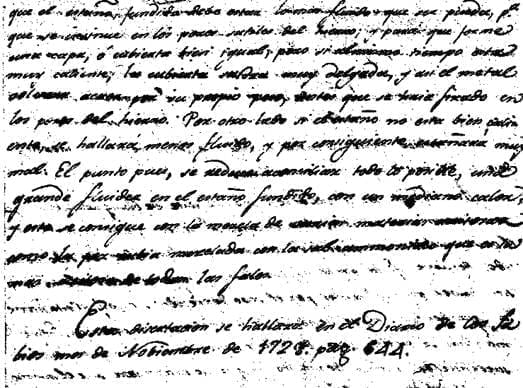

Otra observación importante; y que nosedebe omitir, es que el estaño fundido debe estar lo más fluido que se pueda, p.a que se insinue en los poros sutiles del hierro; y para que forme una capa, o cubierta bien igual; pero si almismo tiempo está muy caliente, la cubierta saldrá muy delgada, y así el metal volverá a caer por su propio peso, antes que se haia fixado en los poros del hierro. Por otro lado si el estaño no está bien caliente, se hallará menos fluido, y por consiguiente estañará muy mal: El punto pues, se reduce aconciliar todo lo posible, una grande fluidez en el estaño fundido, con un mediano calor; y esto se consigue con la mezcla de varias materias aceitosas como la pez rubia mezclada con la sal ammoniaco que es la más aceitosa de todas la sales.

Esta disertación se hallará en el Diario de los Sabios mes de Nobiembre de 1724 pag. 644

0 comentarios