- – Rotierender Behälter

- – Aus stehendem Behälter

Rotationsdosenverschließer führen den Verschließvorgang durch, während sich die Dose um ihre Achse dreht. Für runde Behälter werden in der Regel rotierende Dosenverschließer eingesetzt, die hohe Verschließgeschwindigkeiten ermöglichen, derzeit deutlich über 1500 Behälter/Minute. Dazu ist der Dosenverschließer mit bis zu 18 Verschließstationen oder Verschließköpfen ausgestattet, die sich um einen zentralen Kopf drehen, in dem sich die Antriebsnocken befinden. In jedem Kopf ist die Baugruppe montiert, die aus dem Dorn, der Druckplatte und dem Behälter besteht, die sich gemeinsam drehen, und den Armen, die die Rollen oder Schließräder tragen, die sich zum Schließen nähern. Der Behälter und die Kappe werden getrennt zugeführt und zwischen Dorn und Spannfutter platziert, wobei der Auswerfer die Kappe festhält, während das Spannfutter ansteigt, bis es den Behälter gegen den Dorn drückt. In diesem Moment beginnt sich die Baugruppe zu drehen und erzeugt den ersten Schließvorgang durch die Wirkung der entsprechenden Rollen, die von einer Nocke angetrieben werden; dann wird der zweite Vorgang ausgeführt, der den doppelten Schließvorgang bügelt und beendet.

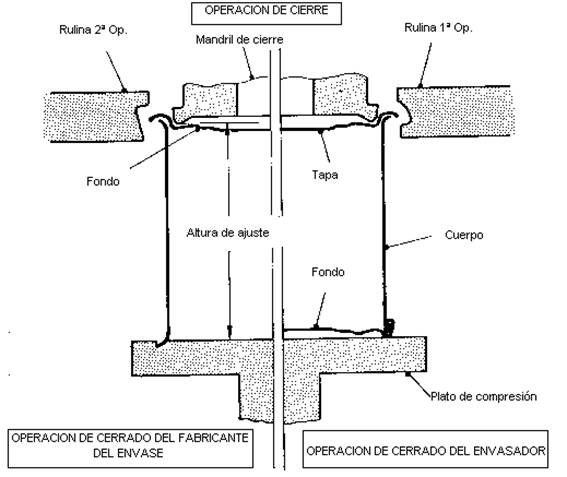

Seine Hauptanwendung ist in der metallverarbeitenden Industrie, bei der Herstellung von Vakuumverpackungen. Sie können auch in Dosen- und Verpackungsmaschinen mit Produkten eingesetzt werden, bei denen keine Gefahr des Verschüttens des Inhalts besteht, entweder weil der Inhalt sehr pastös oder fest ist, oder weil die Konstruktion der Dosenverschließmaschine ein Verschütten verhindert. Abbildung 1 zeigt ein Diagramm des Schließvorgangs. Um die Schließgeschwindigkeit einer Maschine festzulegen, müssen Faktoren wie der Behälterdurchmesser, das abzufüllende Produkt und die Möglichkeit des Verschüttens von Produkt berücksichtigt werden.

Bild Nr. 1: Schematische Darstellung des Aufbaus eines Verbindungselements

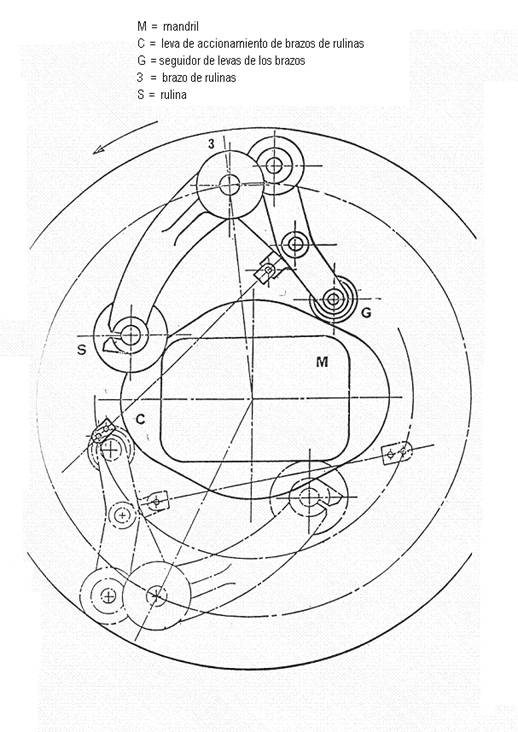

Für rechteckige, ovale, längliche usw. Behälter werden meist stehende Dosenverschließer verwendet, die auch für runde Behälter geeignet sind. Bei diesen Maschinen dreht sich der Behälter während des Schließvorgangs nicht um seine Achse, obwohl er sich entlang eines Tisches bewegen kann, der von einem Sternrad angetrieben wird. Die Schließgeschwindigkeit ist langsamer als bei rotierenden Behältern. Bei diesen Maschinen bleibt die Baugruppe aus Dorn, Druckplatte und Behälter statisch, während ein Kopf, der die Rollenarme trägt, auf der gleichen Achse des Behälters rotiert und durch die Wirkung einer Kurve den Verschluss erzeugt. In diesem Fall dreht sich das Paar diametral gegenüberliegender Schließrollen oder -räder des ersten Vorgangs um den angehaltenen Dorn und den Behälter und übt einen bestimmten Druck auf letzteren aus, der durch die Nocke reguliert wird, wodurch der Schließvorgang eingeleitet wird. Dann kommen in ähnlicher Weise die zweiten Arbeitswalzen zum Einsatz, die ebenfalls diametral gegenüber positioniert sind und den Schließvorgang beenden. Ist dies abgeschlossen, trennt der Auswerfer den Behälter vom Dorn und begleitet die untere Platte bei ihrer Absenkbewegung.

Es gibt Dosenverschließmaschinen, die sich von dem oben beschriebenen Verfahren unterscheiden. Sie haben zwei Zwillingsköpfe, von denen einer die erste und der nächste die zweite Operation ausführt. Die Behälter werden mit Hilfe eines Sterns von einem zum anderen übergeben. Jeder Kopf hat mindestens zwei Feststellrollen.

Die Dosenverschließmaschinen werden hauptsächlich in der Metallindustrie für nicht runde Behälter und für jede Art von Behälter in der Konservenindustrie eingesetzt. Seine Hauptbeschränkung ist, wie bereits erwähnt, die geringe Geschwindigkeit. Sie ist auf ca. 80 Behälter/Minute pro Kopf begrenzt. Es ist möglich, Verschließmaschinen mit mehreren Köpfen herzustellen, um die Geschwindigkeit zu erhöhen, aber das sind komplexe Maschinen.

Innerhalb jeder dieser beiden Arten gibt es verschiedene Varianten wie: manuelle, halbautomatische und automatische Maschinen verschiedener Typen (Vakuum, mit Anwendung von Dampfstrahl im Kopfraum, mit Stickstoff- oder Kohlendioxidstrahl, usw.).

DOSENVERSCHLIESSER-KOMPONENTEN

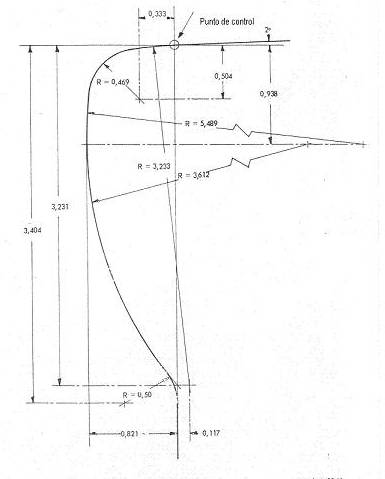

Diese Rollen sind aus behandeltem Stahl mit hoher Härte gefertigt. Für die Herstellung von Behältern werden sie aus einem nicht verformbaren Werkzeugstahl gefertigt, für Konservenfabriken aus rostfreiem Stahl, um dem Angriff von Salzlake zu widerstehen. Neben Feststellrollen werden sie in der Branche auch als Feststellwagen, Feststellräder oder Feststellrollen (oder -räder) bezeichnet. Sie können mit einer Oberflächenbehandlung wie Titannitrid beschichtet werden. Die Zeichnung Nr. 2 zeigt die typische Form des Vertikalschnitts eines Gabelstaplers mit der Position des Arbeitsbereichs, in dem das Profil eingebaut ist.

Bild Nr. 2: Querschnitt einer Sperrrolle

Sie sind auf Wellen mit Lagern oder auf Armen montiert, die sich automatisch zum Dorn hin und von ihm weg bewegen, sobald der Behälter in die Schließposition gebracht wurde. Die Schließrollen drehen sich wie verrückt um ihre Achsen, wenn der Kontakt mit dem Behälterdeckel hergestellt wird, wenn sich die Arme, die sie tragen, nähern und die Baugruppe zu rotieren beginnt.

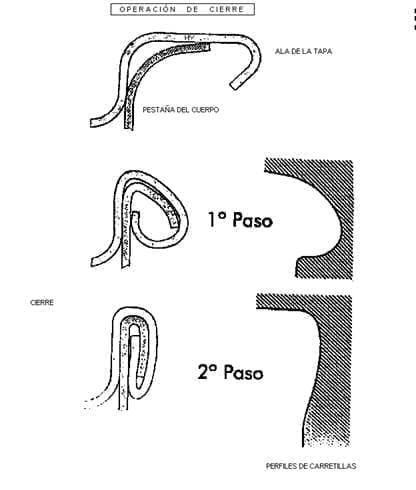

Die Form und die Abmessungen der Profile der Dichtungsrollen oder Dichtungsrändel beeinflussen die Dichtheit der Dichtung. Es gibt zwei Arten: Erstbetrieb und Zweitbetrieb. Siehe Abbildung Nr. 3:

Bild Nr. 3: Konfiguration der Walzenprofile

Jeder Dosenverschließer ist mit mindestens einer Rolle jedes Typs ausgestattet. Der Unterschied zwischen den beiden Typen liegt im Profil ihres Halses, da sie mit einem Hals mit speziellem Profil ausgestattet sind, je nachdem, ob es sich um einen ersten oder zweiten Betrieb, das Format des Behälters und das Weißblechkaliber handelt.

Sein Profil ist tief und schmal, wobei die Wölbung der Unterkante stärker ausgeprägt ist als die der Oberkante. Das Profil davon erzeugt die Haken des Körpers und des Bodens. Sie dient dazu, das Weißblech des Bodenflansches mit dem des Flansches des Behälterkörpers aufzurollen, wobei letzterer in den ersteren eingesetzt wird. Die resultierende Doppeldichtung hat eine abgerundete äußere Form und ist in der Höhe niedriger als die spätere fertige Dichtung und ist nicht luftdicht. Siehe den 1. Schritt der Abbildung Nr. 3. Die Abmessungen eines konkreten Falls einer ersten Arbeitswalze für unrunde Behälter sind in der Zeichnung Nr. 4 dargestellt.

Abbildung Nr. 4: Profil einer ersten Arbeitswalze.

Bei unrunden Dosenverschließern sollte er so niedrig wie möglich eingestellt werden, um Laminierungen zu vermeiden.

Sein Profil ist flacher und höher und weist an der Oberkante eine stärkere Wölbung auf.

Führen Sie die Endbearbeitung der im ersten Arbeitsgang geformten Klammer durch, indem Sie sie gegen den Dorn drücken, so dass die geformten Haken flach und gerade sind. Siehe den 2. Schritt in Abbildung 3. Die 5. Zeichnung zeigt eine zweitstufige Walze.

Abbildung Nr. 5: Profil einer zweiten Arbeitswalze.

Bei Verschließmaschinen für unrunde Behälter sollte er etwas höher eingestellt werden als bei zylindrischen Behältern.

Es ist die obere Platte, die in der Bodenwanne untergebracht ist und zusammen mit der Druckplatte auf der gegenüberliegenden Seite den Behälter während des Schließvorgangs festhält. Seine Aufgabe während der gleichen ist, von Amboss zu machen, auf dem sie die Routinen drücken, um zu gehen, den Flügel und den Flansch in der Bildung der Haken des Schließens zu krümmen. Der Dorn kann, wie schon gesagt, je nach Verschließertyp um seine vertikale Achse rotieren oder statisch bleiben; er bleibt aber immer in der gleichen horizontalen Ebene, d.h. er bewegt sich nie vertikal.

Seine Abmessungen beeinflussen auch die Form und Konfiguration des Verschlusses. Er besteht aus einer Welle, die als Halterung für den Dorn dient, mit einem Flansch oder einer Lippe, die, wie schon gesagt, innen an den Deckel (Eimer) passt und deren Eigenschaften vom Behälterhersteller abhängen. Diese Lippe ist leicht konisch geformt, um sich besser an die Form des Behälters anzupassen und das Auswerfen des geschlossenen Behälters zu erleichtern. Siehe Zeichnung Nr. 6

Bild Nr. 6: Positionierung des Dorns auf dem Deckel

Er ist aus Werkzeugstahl gefertigt, nicht verformbar und so behandelt, dass seine Lippe eine hohe Härte aufweist. Auch bei Vollcontainer-Dosenverschließern werden sie aus Edelstahl gefertigt. Um seine Lebensdauer zu erhöhen, kann es oberflächlich, wie Laufrollen, Rändelräder oder Verschließrollen (oder -räder), mit Titannitrid oder Chromkarbid behandelt werden.

Bild Nr. 7: Beispiel für Dorne für nicht-zylindrische Behälter

Es wirdnicht empfohlen, die Oberfläche der Lippe zu rillen, um ein Verrutschen zu vermeiden, da dies den Lack der Kappe beschädigt und eine spätere Oxidation derselben verursacht. An seiner Unterseite hat er eine Reihe von Aussparungen, um die Dehnungs- und Gefällesicken des Deckels oder Bodens freizugeben. Es hat auch ein Loch, in dem der Auswerfer untergebracht ist.

Auch Grundplatte genannt, stützt sie den Behälter, zentriert ihn in seiner korrekten Schließposition und überträgt den Druck der Feder, die sich in ihrem unteren Teil befindet, auf den Dorn durch den Behälter. Seine Form hängt vom Boden des Behälters ab und stellt Kanäle dar, in die der Flansch – im Falle eines leeren Behälters – oder der Verschluss – im Falle eines vollen Behälters – eingesetzt wird und die ihn an seinem genauen Platz positionieren. Die Zeichnung Nr. 8 zeigt das Profil einer leeren Kanister-Druckplatte.

Abbildung Nr. 8: Druckplattenprofil für die Vakuumverpackung

Er ist auf einer Welle montiert. Je nach Typ des Verschließers kann er sich um diese Achse drehen oder fest bleiben. Im ersten Fall sind es die alten oder langsam laufenden Verschließmaschinen dieses Typs, rotiert die Druckplatte angetrieben vom Dorn durch den Behälter, während sie bei modernen und schnellen Maschinen mit dem Dorn angetrieben und synchronisiert wird. Es wird auch mit einer vertikalen Hin- und Herbewegung animiert. In seiner unteren Ruheposition ist sein Abstand zum Dorn größer als die Höhe des Behälters mit Deckel. Während des Schließvorgangs wird die Platte nach oben angehoben und überträgt den Druck der Feder, auf der sie ruht, auf den Behälter. Der Druck wird durch Einstellen des vertikalen Abstands zwischen dem Spannfutter und dem Dorn in der Klemme reguliert. Der erforderliche Druck hängt vom Format des Behälters und der Dicke des Weißblechkörpers ab und variiert je nach Art des Verschließers, Zustand der Feder usw.

Für weitere Details zu den oben genannten Punkten lesen Sie bitte den Artikel: Druckstabilität der Druckplatte an einer Verschließmaschine. Die Druckplatte eines Dosenverschließers muss perfekt parallel zum Dorn und gut zentriert in Bezug auf dessen Achse montiert werden.

Auswerfer

Auf einer Stange mit einer kleinen Scheibe am Ende, die in der Mitte des Dorns herausragt. Er wird einer vertikalen Bewegung unterworfen, die von einem Nocken angetrieben und von einer Feder gedrückt wird. Sie hat eine doppelte Aufgabe: Sie trägt dazu bei, die korrekte Positionierung des Deckels auf dem Behälter – durch den Druck der Feder – aufrechtzuerhalten, bevor er die Schließposition erreicht, und sie trennt – zieht – den Behälter am Ende des Zyklus vom Dorn.

Bei Dampfstrahlverschließmaschinen für Metallbehälter oder Dosen müssen die Bewegungen des Tiegels und des Auswerfers vollständig synchronisiert sein. Je höher die Schließgeschwindigkeit, desto kritischer ist die Einstellung.

Schließkopf

Der Verschließkopf ist das wesentliche Organ des Dosenverschließers. Darauf sind die bereits beschriebenen Grundelemente der Dichtung (mit Ausnahme der Druckplatte) montiert, d.h. die Dorne, Laufwagen, Rändel oder Rollen (oder Räder) der Dichtung. mit ihren Betätigungsnocken und Rückstellfedern, Auswerfern usw. auf ihren Armen montiert.

Die Verschließköpfe variieren zwischen den verschiedenen Typen von Verschließmaschinen recht stark. Ein Dosenverschließer mit rotierenden Behältern für runde Mehrkopfbehälter hat z. B. einen festen zentralen Hauptkopf, in dem sich die Nocken befinden, und eine Reihe von Köpfen, die sich um ihn herum drehen und von denen jeder den Dorn und die Rollen trägt. Bei unrunden Dosen dreht sich der komplette Kopf mit allen seinen Teilen um den Behälter. Die Zeichnung Nr. 9 zeigt einen rechteckigen Behälterkopf im Grundriss.

Bild Nr. 9: Planzeichnung eines Formdosenverschließerkopfes

Kappenzuführung

Alle Dosenverschließer sind mit einem Kappenzuführer ausgestattet, der die Aufgabe hat, den der Maschine zugeführten Stapel einzeln aufzunehmen und vor der Verschließposition in die Position zu transportieren, in der er auf den Körper des Behälters trifft.

Bei Metall-Dosenverschließern für runde Behälter haben die Zuführungen drei Spindeln, auf denen der Deckelstapel aufliegt. Sie trennen die Deckel nacheinander, während sie sich drehen. Der Deckel wird mit Hilfe von Ketten mit Klauen oder durch hin- und hergehende Stangen auf dem Behälter in Position gebracht,

Transportmittel

Die Bewegungen des Behälters – oder der Karosserie – entlang des Verschließers stellen eine große Vielfalt an Lösungen bei den verschiedenen Typen von Dosenverschließmaschinen dar. Der Behälter gelangt über einen Seil- oder Kettenförderer zum Verschließer und wird über eine – je nach Behälterformat wechselnde – Spindel in die Maschine dosiert. Der Behälter und der Deckel werden entlang der Maschine bewegt, geschleppt oder von Sternrädern transportiert.

REGULIERUNG VON DOSENVERSCHLIESSERN

Jeder Dosenverschließer erfordert eine spezifische Regelung entsprechend seiner Spezifikationen, seines Formats, seiner Weißblechdicken, seines Deckeltyps und seines Körpers. Die Qualität des Verschlusses ist abhängig von der Konstruktion und dem mechanischen Zustand des Blechdosenverschließers, der Auswahl der optimalen Werkzeuge (Dorne und Verschließrollen), der Einstellung des Verschließers und nicht zuletzt von der Qualität der zu verschließenden Behälter und Verschlüsse.

Ganz allgemein kann man sagen, dass es notwendig ist, das folgende Verfahren zu befolgen:

- – Prüfen Sie, ob die montierten Dorne und Verschließrollen für den Typ des zu verschließenden Behälters geeignet sind.

- – Vergewissern Sie sich, dass sie in gutem Zustand sind. Sie müssen frei von Rissen, Abnutzungserscheinungen und sonstigen Beschädigungen sein.

- – Prüfen Sie, ob die Maschine auf die richtige Behälterhöhe und den richtigen Plattendruck eingestellt ist.

- – Vergewissern Sie sich, dass die Fräsungen in der gleichen horizontalen Ebene liegen und dass sie die Futterlippe nicht berühren, wobei der erforderliche Abstand sowohl vertikal (ca. 0,1 mm) als auch horizontal eingehalten werden muss.

- – Überprüfen Sie die von den Armen der Feststellrollen übertragenen Drücke.

- – Führen Sie Dichtungen durch und prüfen Sie die Dichtungsdicke und Muldentiefe.

- – Vollständige Vermessung des Verschlusses vornehmen

Wir betonen noch einmal, dass ein Faktor mit großem Einfluss auf die Bildung einer korrekten Dichtung der Druck der Platte beim Schließen ist. Während des Schließvorgangs und bis zur Formung wird die Höhe des Behälterkörpers reduziert, um die korrekte Formung des Hakens des Körpers und des Deckels zu erreichen, dazu ist es notwendig, einen konstanten und kontrollierten Druck auf den Behälterkörper auszuüben.

Der geeignete Federdruck ist abhängig von der Größe des zu verschließenden Behälters und kann bei den Herstellern der einzelnen Dosenverschließer erfragt werden. Außerdem ist es wichtig, dass der Dorn richtig dimensioniert ist und das Profil der Rollen angemessen ist.

Bei Dosenverschließern für geformte Behälter ist diese Regelung wesentlich heikler. Ihr mechanischer Zustand muss sehr gut sein, um Lockerheit in den Armen, Außermittigkeit des Dorns und der Druckplatten, laminierte Dichtungen und alle Arten von Dichtungsfehlern zu vermeiden, die bei geformten Dosen leichter auftreten als bei runden.

In jeder metallverarbeitenden oder abfüllenden Industrie ist es sehr wichtig, die Mechaniker, die mit dem Einrichten der Verschließmaschinen betraut sind, durch geeignete Kurse zu schulen und immer auf dem neuesten Stand zu halten. Die Qualität des Prozesses hängt von ihrer guten Arbeit ab.

0 Comments