ZUSAMMENFASSUNG

Beschreibung einer DRD-Verpackungsfertigungslinie und der Ausrüstung, aus der sie besteht

EINLEITUNG

Die Herstellung von Behältern mit der DRD-Technik ist relativ neu, sie erreichte ihre Entwicklung im letzten Viertel des letzten Jahrhunderts. Die Bezeichnung DRD hat ihren Ursprung in den englischen Worten „draw, re-draw“, was perfekt beschreibt, worin diese Technik besteht.

Ausgehend von einem flachen Material wird ein erster Schneid- und Ziehvorgang durchgeführt, der einen Becher oder eine Kontur mit einem viel größeren Durchmesser und einer geringeren Höhe als der zu erhaltende Behälter erzeugt. Anschließend wird in einem weiteren komplementären Ziehvorgang der entsprechende Durchmesser und die Höhe erreicht. Bei sehr hohen Behältern können zwei Umpackvorgänge erforderlich sein. Zum Abschluss wird das untere Profil geformt, das überschüssige Material an der oberen Kante abgeschnitten, – falls erforderlich – abgeschnürt und entsprechend verpackt.

Wir verweisen auf die Arbeit:

wo diese Technik im Detail besprochen wurde. Wir wollen nun die zur Umsetzung notwendige Produktionslinie beschreiben.

FEATURES

Diese Linien ermöglichen es, ausgehend von Materialien – Weißblech oder TFS – von besonderer Qualität, mit einer guten Einsparung von Rohmaterial und einer recht hohen Produktionsrate zu arbeiten. Es sind Linien von knapp über 10 Behältern/Minute bis zu 800 Behältern/Minute oder mehr erhältlich. Diese Linien sind sehr kompakt, benötigen wenig Platz und produzieren qualitativ hochwertige Behälter.

Seine grundlegenden Eigenschaften sind:

– Sehr sparsamer Einsatz von Materialien

– Totale Synchronisation bei der Zuführung von Blechen zur Kopfpresse oder zu Skizzen und von diesen zu den nachfolgenden Arbeitsgängen, mittels einer sehr kompakten Schaltung, die Fläche in der Fertigungswerkstatt spart.

– Akzeptabler Geräuschpegel, sofern er gut schallisoliert ist.

– Zentralisiertes Steuersystem, mit zentralen und individuellen Tabellen pro Maschine, immer mit Anzeigen zur Erkennung von Anomalien.

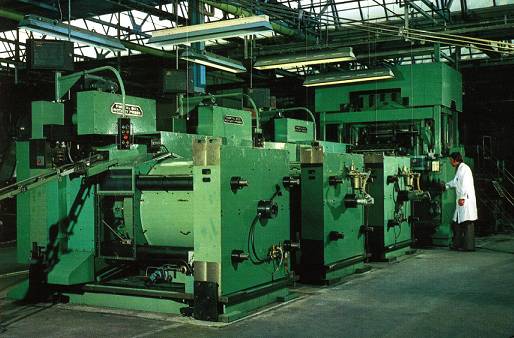

Logischerweise kann jede Linie bestimmte Eigenschaften aufweisen, abhängig von den Bedürfnissen des Herstellers und der Art der herzustellenden Verpackung. Bild Nr. 1 zeigt einen Panoramablick auf eine Hochgeschwindigkeits-DRD-Strecke.

Abbildung 1: Ansicht einer DRD-Linie

ZUSAMMENSETZUNG

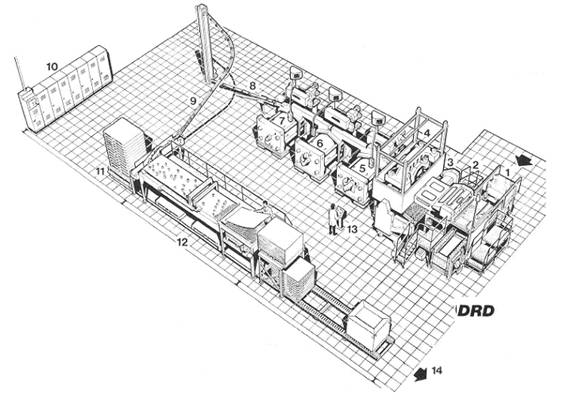

Eine perspektivische Ansicht der im obigen Foto gezeigten Verpackungslinie dieses Typs ist in Zeichnung Nr. 2 dargestellt. Sie setzt sich normalerweise aus den folgenden Teams zusammen:

Abbildung 2: DRD-Linie

1.- Förderer für eingehende Materialbündel, die in der primären Schnecke geschnitten werden. Dieses Material kann bereits mit den entsprechenden Systemen lackiert geliefert werden, die dem Tiefziehen standhalten. Kann auch direkt in Spulen eingespeist werden

2.- Schmiermittel, bei dem zur Erleichterung der Montage beidseitig eine Schicht aus Paraffin und einem anderen Schmiermittel aufgetragen wird.

3.- Zuführung zur Presse. Sie hat in der Regel eine doppelte Bewegung, frontal und lateral, nach einem Koordinatensystem. Auf diese Weise wird eine gute Oberflächenausnutzung des Metalls erreicht.

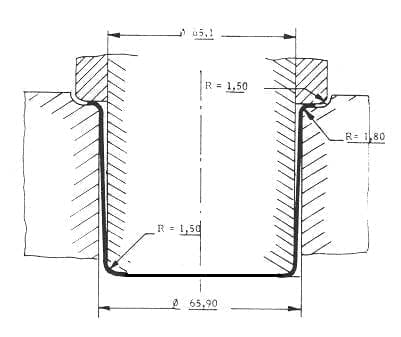

4.- Skizze oder Tassenpresse. Es handelt sich um eine Mehrfach-Stanzpresse, die gleichzeitig schneidet und den ersten Ziehvorgang durchführt. Das Ganze wirkt wie eine einfache Zeichnung und bildet einen Umriss oder Becher mit geraden Wänden und einem flachen Boden. Siehe Abbildung Nr. 3, sie zeigt die Skizze, die für einen runden Container RO 65 x 70

Abbildung Nr. 3: Becher für einen DRD-Behälter

5º.- Umformpresse. Es kann eine horizontale Konfiguration Presse sein, wie es der Fall ist, die in dieser Zeichnung nº 2 erscheint, obwohl es einige, die vertikal arbeiten, gibt. Die Zeichnung wird bis zu den endgültigen Abmessungen von Durchmesser und Höhe gestopft, wobei die obere Kante gefaltet wird, um den Abschlussflansch zu bilden. Abbildung Nr. 4 zeigt ein Beispiel eines Umfüllvorgangs für den oben erwähnten Behälter.

Abbildung Nr. 4: Umpackvorgang in einem DRD-Behälter

6º.- Zweite Runderneuerungspresse. Er kalibriert den Behälterkörper auf seine endgültigen Abmessungen und formt vor allem das Profil des Behälterbodens. Siehe Zeichnung Nr. 5

Abbildung 5: Bildung des Bodenprofils in einem DRD-Behälter

7º.- Beschneidemaschine. Er entfernt das überschüssige Material von der oberen gefalteten Kante des Behälters, die durch die Streck- und Walzrichtung des Stahls eine unregelmäßige Kante aufweist. Siehe Abbildung Nr. 6.

Bild Nr. 6: Abschneiden von überschüssigem Material am Flansch eines DRD-Behälters

8.- Entladen von fertigen Containern

9º.- Container-Transportsysteme: Magnetische Aufzüge, Schwerkrafttropfen, etc.

10º.- Schaltschränke der allgemeinen Linie.

11º.- Zuführung von leeren Holzpaletten.

12º.- Container-Palettierer.

13º.- Linienkommandopult.

14º.- Abfahrt der mit Containern gefüllten Paletten zu den Lagerhallen.

Nach dem Trimmer – Punkt 7º – kommen die ergänzenden Maschinen hinzu, die für die Fertigstellung der Dose notwendig sind, wie z.B.: Cordonette, Dichtigkeitsprüfer… Es handelt sich um konventionelle Maschinen, die jedoch so umgewandelt wurden, dass sie nur von einer Seite der Dose aus arbeiten können, da der Boden der Dose eingearbeitet ist, was den Zugang von beiden Enden der Dose verhindert.

Für Linien mit niedriger Geschwindigkeit kann die Presse für den 1. Arbeitsgang eine konventionelle Boden- oder Tiefzieh-Containerpresse sein, die mit einem Einzel- oder Doppelwerkzeug ausgestattet ist. Die Presse für den 2. Arbeitsgang kann eine 3-Stationen-Vertikaltransferpresse sein – Nachziehen, Bodenumformung, Beschneiden -, gefolgt von entsprechenden Zusatzeinrichtungen.

0 Comments