Eine der letzten Verbesserungen, die an Einmachgläsern vorgenommen wurden, war die Reduzierung des Bodendurchmessers. Diese Arbeit erklärt die Gründe für ihre Entstehung, die Vor- und Nachteile dieser Verbesserung, die grundlegenden Maße der Ausklinkung und wie man sie durchführt.

Ihre Geschichte

Diese Entwicklung begann mit dreiteiligen Getränkebehältern des Durchmessers 65, die Ende der 60er Jahre mit einem Ringöffnungsdeckel des Durchmessers 62 und einem Weißblechboden des gleichen Durchmessers auf den Markt kamen. Das heißt, sie hatten an beiden Enden eine Durchmesserreduzierung bzw. Einkerbung. Diese Entwicklung hat ihren Ursprung in den Vereinigten Staaten. Der Grund für diese Innovation im Getränkemarkt war in erster Linie wirtschaftlicher Natur, da der hohe Umsatz jede minimale Einsparung rechtfertigte.

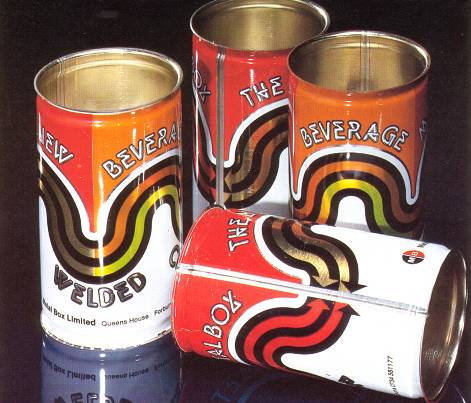

Die nächsten dreiteiligen Behälter, die eingekerbt wurden, waren Aerosole. Die Affäre begann in Großbritannien. Konkret hat die Firma Metal Box 1978 einige Prototypen von Behältern für diesen Zweck auf den Markt gebracht, mit reduziertem Durchmesser an beiden Enden (Kuppel und Boden). Diese Ausführung wurde als „trimline“ bezeichnet. Siehe Foto Nr. 1:

Foto Nr. 1: Erste Trimline-Aerosolsprays

Bei Aerosolbehältern hingegen war nicht die Kostenreduzierung ausschlaggebend für die Einführung von Durchmesserreduzierung oder Ausklinkung, sondern die Ästhetik. Die größte Konkurrenz zu diesen Weißblechbehältern waren die im Strangpressverfahren hergestellten Aluminiumbehälter. Vor allem auf dem Markt für Produkte von gewissem Wert, wie z.B. solche für den persönlichen Gebrauch (Haarsprays, Deodorants, Schäume,…) Für diese Verwendungszwecke war die Eleganz des „Monoblock“-Aluminiumbehälters, mit all seinen Generatrixen in einer geraden Linie, ohne Vorsprünge oder Nähte, dem dreiteiligen Weißblechbehälter überlegen, dessen Flansche der Verschlüsse der Kuppel und des Bodens, sowie die geschweißte Seitennaht sein Image verdarben. Die Einführung des Elektroschweißens mit der Soudronic-Technologie verbesserte das Erscheinungsbild des Behälterkörpers erheblich, da sie einen größeren Lithografiepunkt ermöglichte und die Schweißreserven auf ein Minimum reduzierte. Dies war ein klarer Vorteil gegenüber Aluminium-Aerosolen, die bei der lithografischen Gestaltung erhebliche Einschränkungen hatten, da sie nach der Herstellung dekoriert wurden und nicht wie Weißblech flach waren.

Dennoch verknüpften die Flansche der Verschlüsse das Image dieser Aerosole mit der Idee eines Marktes für Reinigungsmittel, Haushalt und Garten, einer billigeren und konkurrenzfähigen Produktlinie. Die Firma Metal Box kam auf die Idee, die Durchmesser der Gehäuseenden und damit der Konus- und Bodendichtungen so zu reduzieren, dass der Durchmesser der Bodendichtung mit dem des Gehäuses übereinstimmt und der Durchmesser der Konusdichtung plus die Wandstärke der Kunststoffkappe ebenfalls mit dem des Gehäuses. Auf diese Weise war die Silhouette in der Höhe des Aerosols eine sehr elegante gerade Linie. Dies bedeutete, dass die Kuppel einen kleineren Durchmesser als der Boden haben musste.

Die Idee war ein voller Erfolg, und innerhalb weniger Jahre entwickelte sich der europäische Markt für Weißblech-Aerosoldosen in Richtung dieses Designs und überholte die Aluminiumdosen. Der amerikanische Markt folgte nur teilweise.

Es gab auch eine gewisse Einsparung bei den Rohstoffen, aber das allein rechtfertigte nicht die hohen Investitionen in Anlagen und Werkzeuge.

Einige Jahre später, im Jahr 1986, beschloss die französische Firma Carnaud, die direkt mit Metal Box verbunden ist, diese Idee der Reduzierung des Durchmessers des Behälterbodens auf dreiteilige Einmachgläser anzuwenden. In diesem Fall war der Grund nicht derselbe wie bei den Aerosolen. Der Ursprung war, eine gute Lösung für die mangelnde Stabilität der Stapel von Konservenbehältern zu finden, die immer häufiger von den wichtigsten Marken in großen Einkaufszentren und Hypermärkten aufgestellt werden, um Werbung für ihre Produkte zu machen. Diese Pfähle waren nicht sehr fest, und es kam häufig zu Einbrüchen der Pfähle. So wurde eine erste Verpackung mit dem größten Format – ½ kg – mit einem reduzierten Boden entworfen. Diese Verpackung wurde erstmals 1987 in Frankreich auf den Markt gebracht. Es wurde gut angenommen und nach und nach auf andere Durchmesser und in andere europäische Länder ausgedehnt.

Bei Einmachgläsern wurde nur der Boden so weit reduziert, dass der Außendurchmesser des Verschlusses etwas kleiner war als der Innendurchmesser der normalen Deckelschale. Auf diese Weise war es möglich, den Boden eines Behälters mit dem Deckel des unmittelbaren Bodens seines Stapels zu versehen. Das Set hat spürbar an Stabilität gewonnen.

Vorteile und Nachteile

Die oben erwähnte Ursache, obwohl vielleicht die wichtigste, war nicht die einzige, die den Erfolg der gekerbten Verpackungen förderte. Weitere Gründe waren Kosteneinsparungen, Produktimage sowie die Schaffung von Wettbewerbsbarrieren. Als Zusammenfassung und Erklärung aller kann die folgende Auflistung der Vor- und Nachteile dieser Verpackungsart erfolgen.

Vorteile:

a.- Wirtschaftliche Einsparungen. Die Verkleinerung des Bodendurchmessers, reduzierte die für die Herstellung benötigte Materialfläche, daher auch eine Einsparung bei den Rohstoffen wie Weißblech, Lacken, Compound ….. Bei dem ½ Kg-Behälter, Durchmesser 73, wurde der Boden beispielsweise auf 70 mm reduziert.

Unterer Ausschnitt Ø 73 = 88,60 mm Fläche = 6165,36 mm2

Unterer Trennschnitt Ø 70= 85,30 mm Fläche = 5714,64 mm2

Einsparung = 450,72 mm2, was einer nicht zu vernachlässigenden Einsparung von 7,3 % der Rohmaterialfläche entspricht.

b.- Stapelbarkeit. Dies wurde bereits oben erwähnt. Es war ein wesentlicher Vorteil, die Behälter in Stapeln, in Ausstellern, Regalen, Promotionspunkten… gut gruppiert, stabil und fest anordnen zu können. Das spart Arbeit, Zeit und den Verlust von vollen, umgestürzten Containern.

c.- Neues Bild. Der Weißblechdose haftet aufgrund ihrer langen Marktpräsenz ein gewisses Image an, das für viele potenzielle Kunden im Vergleich zu anderen Verpackungsarten nicht mehr ganz neu und vielleicht auch alt ist. Mit dieser neuen Präsentation ändert sich seine Form und zeigt ein moderneres Profil, was seine Vermarktung unterstützen kann.

d.- Da es sich bei der metallverarbeitenden Industrie um einen sehr ausgereiften Sektor handelt, gibt es nur wenige technische Barrieren, die den Zugang jedes noch so bescheidenen Unternehmens zu diesem Sektor filtern und einen manchmal erstickenden Wettbewerb erzeugen. Die Einbindung der Ausklinkung erfordert die Beherrschung dieser neuen Technik und die Notwendigkeit von Investitionen in einer bestimmten Höhe, was den Abbau des Marktes verlangsamt.

Benachteiligungen:

a.- Der wichtigste, die Notwendigkeit einer starken Investition in:

– Eine komplette Installation von Ausrüstung und Werkzeugen für die Herstellung eines neuen Bodens.

– Eine neue Maschine, die an der Produktionslinie für Verpackungen installiert werden soll – Ausklinker – mit der notwendigen Zusatzausrüstung (Elevatoren, Förderer…).

Das Schlimmste an dieser Investition ist, dass sie die Aktivität möglicherweise nicht erhöht, da es sich um eine Aufteilung der bisherigen Produktion eines einzigen Typs von Kappen/Fonds in zwei Größen handelt. Es ist auch schwierig, sie im Endpreis der neuen Verpackung weiterzugeben. Aus all diesen Gründen hat die Investition eine zweifelhafte Amortisation.

b.- Es ist nun notwendig, zwei Bestände an Zubehörteilen anzulegen, wo vorher nur einer benötigt wurde. Einen für den klassischen Deckel und einen für den neuen Boden, für die gleiche Tätigkeit. Dies gilt nur, wenn ein herkömmlicher Deckel verwendet wird. Andererseits ändert sich die Situation nicht, wenn der Deckel leicht zu öffnen ist.

Formate

Die Verwendung von Behältern mit reduziertem Boden – oder mit Einkerbungen – für Konserven hat sich allmählich durchgesetzt. Die Hauptverwendung liegt bei Durchmesser 65 (370 gr. oder ¼ Kg. Packungen), Durchmesser 73 (½ Kg. Packungen) und 99 (1 Kg.). Ganz nebenbei gibt es auch noch andere gekerbte Formate auf dem Markt, entweder in kleinen Größen wie 52 und 63 Durchmesser, oder in mittleren und großen Größen wie 83, 105, 127 und 153.

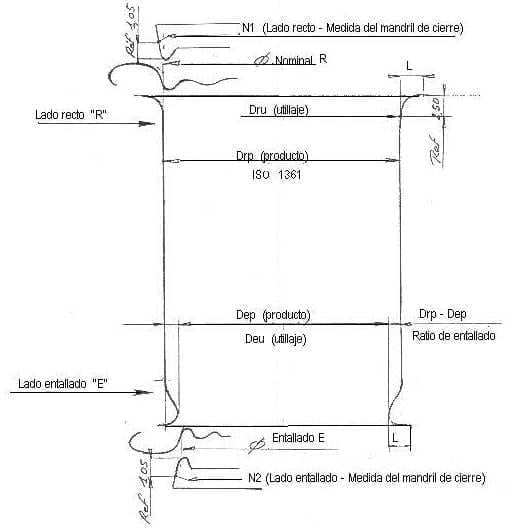

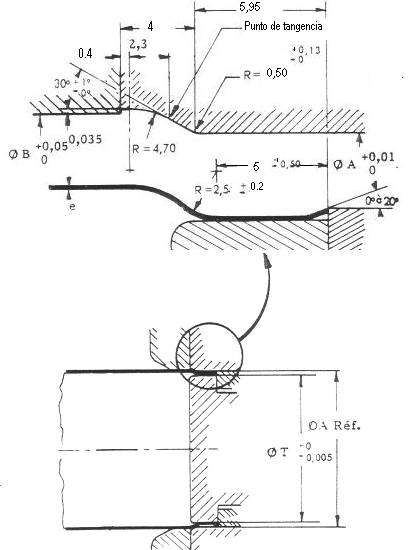

Die Zeichnung unten zeigt einen gekerbten Behälter mit dem jeweiligen Deckel und Boden an seinen Enden und zeigt auch die zur Befestigung notwendigen Verschlussdorne. Darauf sind die grundlegenden Maßnahmen abgegrenzt, die jeweils mit dem Anfangsbuchstaben des Wortes bezeichnet sind, das auf ihre Herkunft hinweist. Zum Beispiel „Dru“ (Wert des

Durchmesser

Wert des

gerade

im

Werkzeugausstattung

). Siehe Abbildung Nr. 2.

Abbildung Nr. 2: Hauptabmessungen eines Kartons mit einer gekerbten Form

In Anlehnung an die SEFEL-Empfehlungen sind in der folgenden Tabelle die Werte dieser Dimensionen zusammengefasst. Dies sind empfohlene Abmessungen, die nicht alle Hersteller verwenden, aber die meisten kommen ihnen recht nahe. Wie man sieht, liegt das Kerbverhältnis, also die Differenz zwischen dem Durchmesser des geraden und des gekerbten Endes, bei allen Formaten nahe bei 3 mm, außer bei den großen Durchmessern. Siehe Abbildung Nr. 3

Abbildung Nr. 3: Hauptmessungen in gekerbten Packungen

Bei Aerosolbehältern, die, wie eingangs erwähnt, den Konservenbehältern vorausgingen, erfolgt die Ausklinkung an beiden Enden und mit unterschiedlichen Werten, wobei die Ausklinkung auf der Seite des Kegels kleiner ist, so dass die Kunststoffkappe außen seitlich am Behälterkörper anliegt. In der folgenden Zeichnung, die den bereits gekerbten und gebördelten Behälterkörper zeigt, sind die Werte der Innendurchmesser an beiden Enden angegeben. Siehe Abbildung Nr. 4.

Bild Nr. 4: Werte der Innendurchmesser der beiden Böden bei gekerbten Aerosoldosen

Technik und Ausstattung

Die Maschinen, die den Vorgang des Reduzierens eines oder beider Enden des Körpers eines Behälters durchführen, werden „Matrizennecker“ genannt. Es gibt drei Typen:

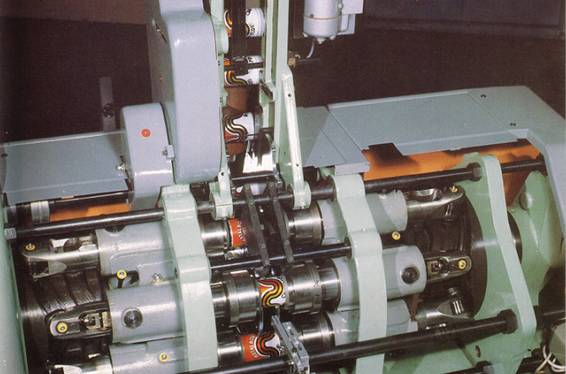

- a) Horizontal: Sie waren die ersten, die auf dem Markt erschienen. Sie begannen, für Getränkebehälter Durchmesser 65 verwendet werden, wenn sie durch die Technik der „drei Stücke“ gemacht wurden. In diesen Maschinen dringen die geraden Körper, die von der Schweißmaschine und der Nahtbeschichtungsanlage kommen, mit ihrer Achse in einer horizontalen Position durch den oberen Teil der Anlage und werden mittels eines zentralen Sterns von einem der mehreren Köpfe, die die Maschine hat (normalerweise von 6 bis 12 Köpfen), aufgenommen, der die Werkzeuge zur Durchmesserreduzierung trägt. Diese Köpfe haben eine Öffnungs- und Schließbewegung, die durch Nocken betätigt wird. Während eines bestimmten Bogens seiner Bahn findet die Einkerbung statt, woraufhin sich die Arme öffnen und der Körper vom Stern ausgestoßen wird. Abbildung Nr. 5 zeigt eine dieser Maschinen.

Bild Nr. 5: Horizontalausklinker Metallbox 628

- b) Vertikal: Moderner, sie wurden für Konservenbehälter entwickelt, unter dem Konzept, nur ein Ende des Körpers auszuklinken. Sie sind so konstruiert, dass sich der Behälter aufrecht, d.h. in vertikaler Position entlang der gesamten Linie bewegen kann. Ihre Arbeitsweise ist daher die gleiche wie die der horizontalen, aber die Körper bewegen sich aufrecht, und nur eine Seite der Maschine trägt die Werkzeuge. Sie können als unabhängige Einheiten präsentiert werden, die von Förderern beschickt werden, oder als Teil eines modularen Sets, in dem mehrere Maschinen gruppiert sind, wie z. B. die Ausklinkmaschine, die Tabelliermaschine, die Kordonmaschine und sogar die Verschließmaschine. Der letztere Typ ermöglicht die Bildung sehr kompakter Produktionslinien. Krupp war ein Pionier in der Konstruktion von modularen Maschinen.

- c) Bei Aerosolen sind spezielle Maschinen erforderlich. Zum einen wegen der großen Höhe der Behälter, zum anderen weil sie an jedem Ende eine andere Ausklinkung benötigen. Die deutsche Firma Lanico entwickelte mit bemerkenswertem Erfolg eine Reihe von horizontalen Maschinen, die gleichzeitig das Ausklinken und das Bördeln durchführten. Sie sind für unterschiedliche Leistungen und Kadenzen erhältlich. Bei diesen Maschinen erfolgt die Reduzierung nicht wie bei den beiden vorherigen Typen durch einen „Puffereffekt“, sondern durch die Einwirkung einer Walze auf ein schwimmendes Teil. Siehe Zeichnung Nr. 6.

Bild Nr. 6: Ausklinkkopf der Lanico-Maschine

Die Funktionsweise des Werkzeugs in einer herkömmlichen Ausklinkmaschine (mit Ausnahme von Lanico-Geräten) besteht darin, die Reduzierung des Endes des Durchmessers des Behälterkörpers zu erreichen, indem dieser unter Druck in einen Puffer (Durchmesser T) eingeführt wird, der außen durch einen Ring gebunden und geführt wird, der einen Innendurchmesser (A) hat, der gleich dem Außendurchmesser des zu erhaltenden reduzierten Endes ist. Siehe Abbildung Nr. 7

Bild Nr. 7: Typische Tampon-Ausklinkwerkzeuge

Die Einstellung der Bedienung sollte so erfolgen, dass der Rand des Gehäuses leicht nach außen gebogen ist. Diese Biegung beträgt ca. 0,2 mm und dient dazu, das anschließende Bördeln des Körpers zu erleichtern.

Foto Nr. 8 zeigt mehrere Körper für Getränkebehälter, dreiteilig, Durchmesser 65, elektrisch geschweißt, beidseitig gekerbt und geflanscht. Es ist ein klares Beispiel für alle oben genannten Punkte.

Foto Nr. 8: Gekerbte und geflanschte Behälterkörper.

In dieser Arbeit wollten wir uns nicht mit der Ausklinkung von Getränkebehältern befassen, die mit der DWI-Technik (Stuffing-Stretching-Irrigation) hergestellt werden, da dies ein eigenes Kapitel ist, das eine eigenständige Beschreibung verdient.

0 Comments