Es ist wichtig, die Anforderungen des Kunden so genau wie möglich wiederzugeben, sowohl in Bezug auf die Farbe als auch auf die von den Plattenherstellern vorgegebene Schärfe. Das Volumen der geförderten Druckfarben und die Größe der verwendeten Siebe sind entscheidend für den gewünschten Effekt. Diese Effekte können durch eine falsche Konfiguration radikal verändert werden.

Für jedes Etikett, das Raster oder Halbtöne verwendet, müssen die folgenden Kriterien durch spezifische Kontrollen gewährleistet werden, um sicherzustellen, dass das Etikett genau reproduziert wird.

1. DER DRUCK

1. Der Druck muss so gering wie möglich gehalten werden. Stellen Sie den Druck ein, bis das Bild verloren geht, und erhöhen Sie dann den Druck in kleinen Schritten, um ein vollständiges Bild auf dem Gummituch zu erhalten.

2. Der Druck der Druckwalze muss minimal sein. Prüfen Sie mit einer Lichtquelle zwischen der zu prüfenden Druckwalze und dem Bild auf der Druckplatte. Die Walze muss parallel zum Plattenzylinder stehen und gerade genug Druck haben, um die Farbe zu übertragen. Eine Streifenkontrolle würde zwischen 1/8″ und 3/16″ (3mm – 5mm) parallele Linien auf dem Plattenbild ergeben.

- Die über das Farbwerk zugeführte Farbmenge muss genau dem Farbstandard entsprechen.

- Die für den Raster- und Siebdruck verwendete Farbe sollte so steif wie möglich sein, damit die Druckplatte nicht vollläuft.

Alle oben genannten Kontrollen sind Standard für jede Art von Druck. So sollte die Maschine immer konfiguriert sein.

Wenn ein Rasterauftrag im Programm ist, stellen Sie sicher, dass diese Überprüfungen vor dem Wechsel der Etiketten durchgeführt werden. Wenn Sie die Beschriftung ändern, positionieren Sie jede Farbe einzeln und stellen Sie sie auf die übliche Weise auf den Farbstandard ein. Wenn alle Vorbereitungen abgeschlossen sind, wird der resultierende Auftrag das bestmögliche Ergebnis für den Kunden liefern und sollte ohne die Notwendigkeit der Reinigung von Platten usw. aufgrund des Füllers funktionieren.

2. DIE EINSTELLUNG DER FORMWALZE

Diese Einstellungen werden unter der Voraussetzung vorgenommen, dass das Farbwerk korrekt montiert wurde. dass die Druckwalzen aus einem für die verwendeten Farben und Lösungsmittel geeigneten Material bestehen und dass die Druckwalzen aus einem für die verwendeten Farben und Lösungsmittel geeigneten Material bestehen, dass die Druckwalzen den richtigen Durchmesser haben, parallel sind und an der Maschine mit den entsprechenden Stiften befestigt sind

Es gibt zwei Arten von Druckwalzen-Startmechanismen. Die erste ist die CMP, bei der die Auswerferkurve mit einem Keil und einer Zugstange arbeitet. Das spätere Modell ist das der CD2-Maschine, bei dem der Nocken gegen ein Paar runder konischer Keile wirkt. Der Mechanismus und die Rollendurchmesser sind unterschiedlich, aber die eigentlichen Montageanforderungen sind identisch.

Zur Erleichterung des Einbaus kann eine Zylinderattrappe aus Aluminium hergestellt werden, die in die Zylinderachse der Platte mit einem Außendurchmesser von 5.000″ passt. Dies entspricht dem Durchmesser der Bildfläche der Druckplatte, wenn diese auf einem magnetischen Zylinder angebracht ist.

Einstellung der Formrollen.

- Bewegen Sie die Rollen wie folgt

- Legen Sie eine Vollbilddruckplatte in das einzustellende Farbwerk ein.

- Drehen Sie die kleine Formwalze im Uhrzeigersinn vom Plattenzylinder weg und in Richtung des unteren Schwingers.

- Positionieren Sie die Walze mit Hilfe des Messingexzenters parallel zum unteren Schwinger.

- Stellen Sie den Druck der Laminierwalze so ein, dass sie den Oszillator berührt, und arretieren Sie sie mit dem gerändelten Sicherungsring.

- Stellen Sie die große Formwalze auf die gleiche Weise ein, aber drehen Sie sie gegen den Uhrzeigersinn vom Plattenzylinder weg.

- Auslösen der Schalungswalzen

- Stellen Sie die kleine Walze parallel zum Druckplattenbild (mit leichtem, gleichmäßigem Abstand) mit dem Spanner am CMP oder dem Konus am CD2 ein.

- Stellen Sie den Druck der kleinen Walze so ein, dass sie die Oberfläche der Druckplatte berührt.

- Stellen Sie die große Auftragswalze parallel zum Druckbild auf der Druckplatte ein.

- Stellen Sie den Druck der Walze so ein, dass sie die Bildfläche der Druckplatte kaum berührt.

- Führen Sie bei sauberer Druckplatte und gestopptem Gerät die Druckwalzen ein und aus. Auf der Druckplatte müssen zwei parallele Farblinien vorhanden sein. Für die große Walze sollte dies etwa 5 mm und für die kleine Walze etwa 3 mm betragen.

- Wenn Sie diese Einstellungen registrieren möchten, legen Sie ein Stück weißes Papier zwischen die Walze und das Druckplattenbild und fahren es ein und aus.

3. BEWERTUNG UND ANALYSE DER ERGEBNISSE

Es gibt eine Reihe von Schnellkontrollen, die anzeigen, ob die Formwalzen richtig eingestellt sind oder nachjustiert werden müssen. Sie lauten wie folgt:

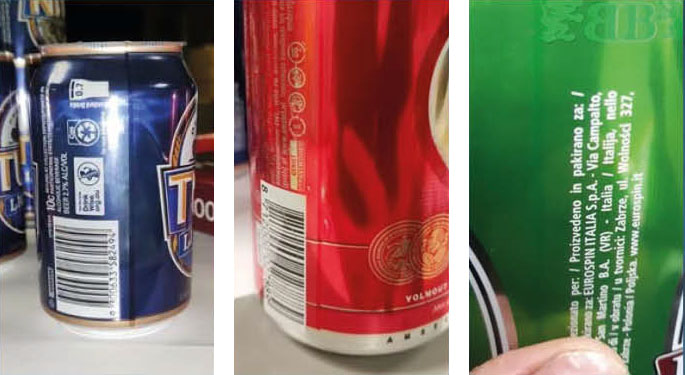

Achten Sie beim Wechseln der Etiketten auf die Druckplatten, wenn Sie diese entfernen. Nach einem langen Druckvorgang ist ein gewisser Farbverlust im Nichtbildbereich der Druckplatte zu erwarten. Wenn sie undurchsichtig ist, löst sich die Tinte ab. Wenn es Anzeichen von Streuung oder Glanz gibt, ist dies auf den Druck der Druckwalze zurückzuführen.

Wenn es Bereiche gibt, in denen die Trägerplatte eingefärbt ist, entweder von oben oder von unten, deutet dies darauf hin, dass mindestens eine der Druckwalzen nicht parallel ist.

Nach einem Waschvorgang, wenn die Farbe gleichmäßig durch das Farbwerk fließt oder ein Ende einer Druckwalze ohne Farbe zu sehen ist. Sie ist nicht parallel zur schwingenden Walze.

Wenn das Ende der Druckwalzenwelle während der Produktion berührt wird, vibriert sie dann? Es sollte nur so viel Kontakt bestehen, dass die Tinte von der Druckwalze auf das Bild übertragen wird, und keine Beule entstehen, wenn das Bild auf die Walze trifft.

Können Sie bei angehaltener Maschine und ausgelösten Formwalzen die Formwalze gegen die untere Pendelwalze drehen? Wie viel Widerstand gibt es? Wenn Sie zu viel Druck ausüben, können Sie die Formrolle nicht mehr drehen. Wenn er sich leicht drehen lässt, ist möglicherweise nicht genug Druck vorhanden, um die Tinte zu übertragen, oder er hat überhaupt keinen Kontakt.

Für weitere Informationen

Die Gesamtdicke einer Druckplatte beträgt etwa 0,035″ (0,90 mm).

Von der Oberseite des Druckbilds bis zur Stahlrückwand beträgt der Abstand in der Regel mindestens 0,020″ (0,50 mm).

Diese Zahlen sind Richtwerte und variieren je nach Materiallieferant und lokalen Spezifikationen.

0 Comments