Es entwickelt die Möglichkeit, ein „Produktblatt“ zu erstellen, das es erlaubt, am Fuß der Linie die entsprechenden Informationen für die korrekte Herstellung eines Deckels oder Bodens zu haben.

EINLEITUNG

Vor dieser Arbeit haben wir bereits eine andere mit dem Titel veröffentlicht:

– Product Data Bulletin: Dreiteilige Verpackung

Er befasste sich mit demselben Thema wie dieser, jedoch auf den Fall der dreiteiligen Verpackung angewandt. Es ist praktisch, dies zu wissen, bevor wir weitermachen, denn wir werden die Argumentation nicht wiederholen, die gezeigt hat, wie praktisch es ist, ein Produktblatt für jedes der in einer Fabrik zu produzierenden Elemente zu haben.

Zusammenfassend lässt sich sagen, dass dieses Blatt den Umgang mit den technischen Informationen vereinfacht, die für die Vorbereitung von Geräten und die anschließende Fertigung von Teilen notwendig sind. Die Basisdokumentation ist auf einem einzigen Blatt Papier komprimiert.

PRODUKTDATENBLATT: DECKEL

Wie bei den dreiteiligen Behältern werden wir die Ausführungen zur Erstellung einer Datei für herkömmliche Standardverschlüsse an einem realen Beispiel nachvollziehen. Für die Entwicklung dieses Beispiels haben wir die runde Kappe mit dem Nenndurchmesser 73 mm genommen. Was wir hier sagen, gilt für jede Art von Deckel, ob rund oder nicht, solange es sich um den klassischen Typ handelt, der in der Konservenindustrie verwendet wird, ein Sonderfall sind andere Deckel wie Easy-Opening, Sprühdome, etc.

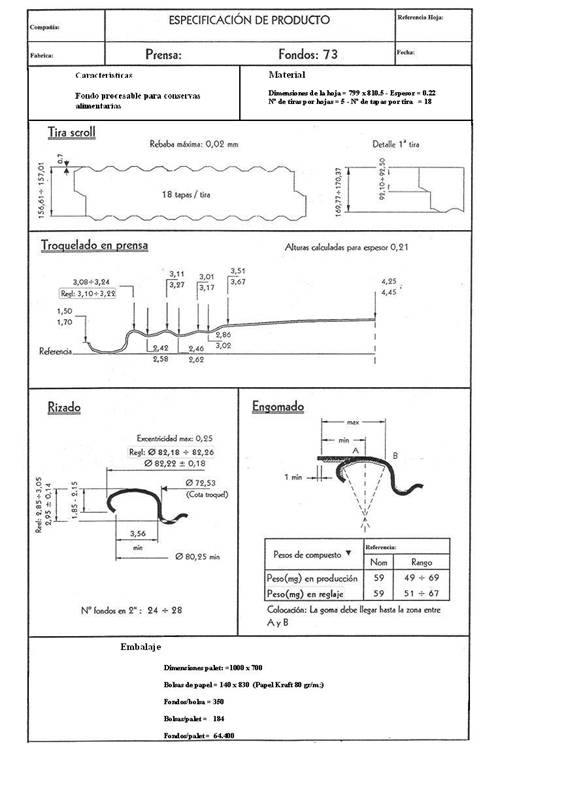

Abbildung 1 zeigt ein Modell eines Produktblattes für Deckel. Schauen wir uns die allgemeine Konfiguration an, ohne auf die Details der einzelnen Abschnitte einzugehen, da wir weiter unten darauf zurückkommen werden.

Abbildung 1: Beispiel für ein „Produktblatt“ für Deckel

Die kritischen Messungen werden zweimal wiederholt, jedoch mit einem anderen Wertebereich, je nachdem, ob es sich um notwendige Werte handelt, die bei der Einstellung der Maschinen, die die Abdeckung herstellen werden, oder während des gesamten Produktionsprozesses beachtet werden müssen.

HEADING

Im oberen Teil befinden sich sechs Felder zum Ausfüllen mit einfachen informativen Daten, wie z. B.:

– Name der Firma oder Partnerschaft.

– Fabrik, in der die Abdeckung produziert wird, wenn es mehrere davon gibt

– Blattreferenz oder interner Identifikationscode.

– Datum

– Referenz der Presse oder der Produktionsstätte.

– Bezeichnung der Abdeckung. In unserem Fall: 73 mm

Es sind dann zwei Boxen enthalten:

– Eigenschaften der Abdeckung: Es wird eine kurze Beschreibung der Leistung der Abdeckung gegeben. In diesem Beispiel: „Verarbeitbarer Boden für Lebensmittelkonserven“.

– Material: Gibt die Abmessungen des Blechs an, das normalerweise von einem in einer Primärschnecke geschnittenen Coil stammt, seine Dicke, die Anzahl der Streifen, die beim Schneiden in einer Sekundärschnecke herauskommen, und schließlich die Anzahl der zu stanzenden Abdeckungen pro Streifen. Um bei unserem Beispiel zu bleiben, wären die Werte für einen Boden mit Durchmesser 73:

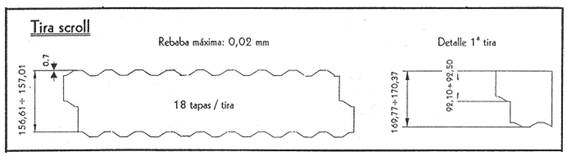

SEKUNDÄRES SCROLLSCHNEIDEN

Heutzutage verfügt eine Anlage zur Herstellung von Deckeln/Böden in der Regel über eine Rollschere zum Schneiden des Blechs in Streifen. Diese Maschine ist direkt mit dem Bandmagazin der Presse verbunden. Während der Produktion regelt ein einfaches Paar von Maximal- und Minimal-Sensoren, die in diesem Magazin platziert sind, den Bedarf an Streifen vom Walzenlader zur Presse.

Für die korrekte Einstellung der Positionierung der Klinge beim Schneiden und die anschließende Überprüfung derselben ist es notwendig, eine Reihe von Maßnahmen mit ihren entsprechenden Toleranzen zu kennen, wie z. B.:

– Länge des Zinnensockels auf dem ersten Streifen, um sicherzustellen, dass das Blatt auf der primären Schnecke korrekt geschnitten wurde. In unserem Fall wäre es :(92,10 – 92,50).

– Gesamtbreite des ersten Streifens, um den Messervorschub im Verhältnis zur Schneidkante in der Schere zu regulieren. (169.77 – 170.37)

– Nettobreite der restlichen Streifen. Es ermöglicht die Überprüfung der Präzision bei den progressiven Vorschüben in der Fütterung. Natürlich zielen alle diese Kontrollen darauf ab, das Vorhandensein von Problemen beim Stanzvorgang zu vermeiden. Wert in unserem Beispiel (156.61 – 157.01)

– Maximaler Schnittgrat. Es ist notwendig, eine bestimmte Grenze nicht zu überschreiten, um das Auftreten von Schlieren im Lack zu verhindern. (max. 0,02 mm).

Abbildung 2 zeigt diese Messungen.

Abbildung Nr. 2: Produktblatt, Daten für den Schneidevorgang.

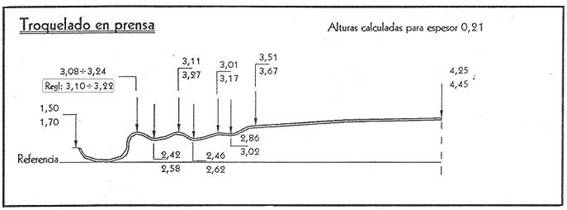

TROQUELING

Grundlegende Operation für die Deckelformung; die korrekte Stanzung hängt von zwei Faktoren ab:

– A.-Die Konstruktion, die Qualität und der Wartungszustand des Werkzeugs. In dieser Hinsicht gibt es bei der Einstellung und Bedienung der Presse wenig zu tun, es handelt sich um eine Vorarbeit.

– B.- Justierung der Presse. Ein wichtiger Punkt ist die Einstellung der Ziehtiefe, davon hängt die Ausformung der Dehnungsringe und der Stufen des Deckelprofils ab. Die Tiefe der Schale ist entscheidend, da sie auf das Schließen des Deckels einwirkt.

Um den Abschnitt „B“ zu überprüfen, muss eine Bezugsebene genommen werden, die dadurch definiert wird, dass die Klappe in umgekehrter Position auf ihrem Flansch ruht. Siehe Abbildung Nr. 3. Darin sind die Werte für den Abstand der Scheitel und Täler der Dehnungsringe – oder Schilfrohre – zu dieser Ebene angegeben, ausgehend von der Mulde. Im letzteren Fall ist der Einstellwert ebenfalls enthalten. Alle diese Werte beziehen sich auf einen Deckel mit einem Durchmesser von 73, mit einer Art elastischem oder verformbarem Profil für Konserven, das vielfältige Anwendungen für verarbeitete Lebensmittel hat. Diese Abstände variieren mit der Dicke des Weißblechs oder TFS, das bei der Herstellung des Bodens verwendet wird.

Zusätzlich zu diesen Messungen müssen auch die Gesamthöhe der Klappe und die Höhe der Flanschwölbung überprüft werden.

Es ist nicht notwendig, die Durchmesser des Stücks zu überprüfen, denn wenn die Matrize richtig ist und das Weißblech angemessen ist, werden sie korrekt sein.

Abbildung Nr. 3: Produktblatt, Stanzvorgang

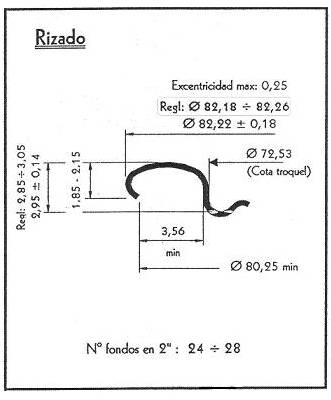

CURLY

Dem Lockenvorgang wird manchmal wenig Bedeutung beigemessen, er ist aber sehr wichtig. Eine gut gestaltete und gut gemachte Locke trägt sehr positiv zum Verschluss bei. Die in dieser Phase zu überwachenden Maßnahmen sind wie folgt:

– Außendurchmesser: Wichtig für ein gutes Verhalten des Deckels in den Zuführungen (Gummier- und Versiegelungsmaschine) ist nicht nur der Wert des Durchmessers, sondern auch seine Exzentrizität in Bezug auf den des Troges. Siehe Abbildung Nr. 4.

– Crimpkanten-Durchmesser: Muss auf seinen Mindestwert geprüft werden, um sicherzustellen, dass es keine Überschneidung mit dem Außendurchmesser des Gehäuseflansches am Verschließer gibt.

– Kanalbreite: Verknüpft mit den vorherigen Daten. Sie muss eine Mindestgröße haben, damit die Lasche des Gehäuses nicht über die Kräuselung stolpert und einen Fehlverschluss erzeugt.

– Lockenhöhe: Die richtige Kontrolle gewährleistet ein gutes Stapeln und Entstapeln des Deckels.

– Muldentiefe: Sie ermöglicht u. a. eine gute Positionierung des Dorns bzw. der Verschlussplatte des Verschließers.

– Anzahl der Böden in 2″: Es handelt sich um eine ergänzende Überprüfung zur Florhöhe, da die Anzahl der Böden, die in diese Länge passen, eine Funktion der Höhe desselben ist. In der Tat würde eine der beiden Prüfungen ausreichen.

Abbildung 4 zeigt alle diese Daten entsprechend unserem Beispiel. Der Schalen-Durchmesser wird zwar auch angegeben, kann aber eigentlich vernachlässigt werden, da er von der Matrize vorgegeben wird, solange er in der Rollmaschine nicht durch Überdruck verformt wird.

Wie in den vorherigen Schritten geben wir auch hier die Einstellmaße der beiden kritischen Maße an, nämlich den Außendurchmesser des Deckels und seine Küvettentiefe.

Abbildung Nr. 4: Produktblatt, Curling-Betrieb

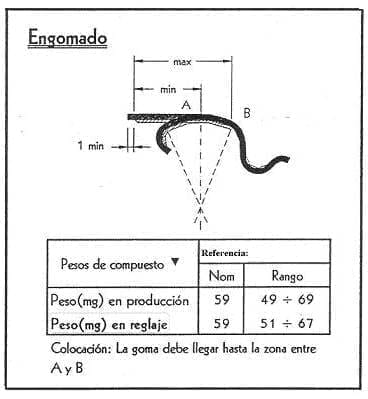

ENGOMED

Der Gummierungsvorgang kann von Fall zu Fall unterschiedlich sein, je nach der verwendeten Verbindung (auf Wasser- oder Lösungsmittelbasis), ihren Eigenschaften (hoher oder niedriger Feststoffgehalt), dem Zweck des Verschlusses (Getränke, Konserven oder andere) usw.

Wir werden nicht auf jeden dieser Fälle im Detail eingehen, sondern uns darauf beschränken, mit unserem Beispiel eines Dosendeckels mit Durchmesser 73 fortzufahren.

Es gibt zwei Faktoren, auf die Sie achten müssen:

– Position des Gummis: Die Position des Gummis wird visuell bewertet. Sie sollte sehr nahe am Rand des Flansches beginnen, ohne überzulaufen – um eine Verschmutzung der anderen Klappen zu verhindern – und mindestens die Hälfte des Flansches abdecken. Abbildung 5 zeigt diese Position.

– Gummigewicht: Das Gewicht der aufzutragenden Trockenmasse ist eine Funktion ihrer Dichte. Die in Abbildung 5 angegebenen Werte für Einstellung und Produktion beziehen sich auf eine wasserbasierte Mischung mit hohem Feststoffgehalt. In Wahrheit wird das Gewicht kontrolliert, weil es der am einfachsten zu überprüfende Vorgang ist, aber was wirklich wichtig ist, ist die Ablagerung einer ausreichenden Menge an Masse, um den Verschluss des Behälters gut zu füllen. Dieses Volumen steht im Zusammenhang mit der Größe des Verschlusses und damit mit den Abmessungen des Deckels. Für den Boden 73 liegt das ideale Auftragsvolumen zwischen 205 und 210 mm3 pro laufendem Meter Flansch. Es genügt, die Ausdehnung des Flügels zu berechnen und anteilig das Volumen zu bestimmen, das ihm an Trockenmasse entsprechen würde. Dann wird entsprechend der Dichte das Trockengewicht und anschließend das Nassgewicht unter Berücksichtigung des Feststoffanteils des Gummis im flüssigen Zustand berechnet. Der normale Bereich oder die Toleranz für die in der Produktion aufgetragene Menge an Compound liegt normalerweise bei + 20 %.

Abbildung Nr. 5: Produktblatt, Gummierungsvorgang

VERPACKUNG

Es gibt viele Möglichkeiten für die Verpackung von Böden oder Deckeln:

– Papiertüten

– Plastiktüten

– Papierrollen

– Pappkartons

– Etc.

Das Zählen und Verpacken kann durch automatische, halbautomatische oder manuelle Maschinen erfolgen.

Für das Handling können auch verschiedene Palettengrößen verwendet werden, und die Vorbereitung der Paletten unterscheidet sich je nach Entfernung und Art des Transports. Wir werden daher nicht ins Detail gehen. Sie können die veröffentlichten Arbeiten auf dieser Website sehen:

– „Verpackung von Deckeln und Böden“.

Als zu steuernde Daten, die im Produktblatt erscheinen müssen, werden eingestellt:

– Zu verwendende Palettengröße

– Abmessungen und Eigenschaften des umschließenden Elements. (Tasche, Schachtel…)

– Zu enthaltende Einheiten pro Packung.

– Pakete pro Palette

– Einheiten von Deckeln pro Palette.

Die folgende Tabelle zeigt ein Beispiel für unseren 73-Deckel-Fall.

KOMMENTARE

Wegen seiner Wichtigkeit wiederholen wir, was wir bereits in der Arbeit „Produktdatenblatt: dreiteilige Verpackung“ angedeutet haben und zwar, dass die im Produktdatenblatt angegebenen Vorgänge nicht mit den von der Qualitätskontrolle zu kontrollierenden Parametern verwechselt werden dürfen. Das Produktblatt richtet sich an das Produktionspersonal und hat den Zweck, das bereits Angegebene zusammenzufassen:

– 1º. – Um Mechanikern die Informationen über das Produkt zur Verfügung zu stellen, die notwendig sind, um die Einstellung des Geräts vorzunehmen.

– 2º.- Um immer zur Hand zu haben, die Linie Betreiber, die Werte, die das Produkt in der Herstellung entsprechen müssen.

Die Häufigkeit, mit der diese Werte von Punkt 2 überprüft werden müssen, hängt davon ab, was vorher festgelegt wurde, aber in jedem Fall ist es eine Funktion der Zeit, die den Bedienern zur Verfügung steht. Diese Aufgabe gehört zu dem, was wir „Selbstkontrolle“ nennen können. Sie eliminiert die Funktion der Qualitätskontrolle nicht vollständig, sondern sie ergänzen sich. Mit der „Selbstkontrolle“ können die Aufgaben der Qualitätskontrolle bei der Herstellung von Verpackungen erheblich entlastet und damit die dafür eingesetzten Arbeitskräfte reduziert werden.

Es ist erwiesen, dass die „Selbstkontrolle“ das Produktionspersonal stimuliert, da es ihm erlaubt, die Verantwortung für die Qualität des von ihm hergestellten Produkts zu übernehmen und dadurch ein höheres Qualitätsniveau zu erreichen. Die Qualitätskontrolle völlig von der Produktion zu trennen, bedeutet in der Regel, dass die Produktionsmitarbeiter von der Qualität dessen, was sie herstellen, abgekoppelt sind und sich nur noch um die Quantität kümmern, wobei sie bis zum Äußersten gehen und versuchen, Mängel und Fehler zu verbergen, damit die Qualitätskontrollabteilung sie nicht nachweisen kann. Wir dürfen nicht vergessen, dass die Qualität gleichzeitig mit der Verpackung „hergestellt“ wird, sie ist kein nachträglich hinzugefügter Faktor.

In Verpackungsfabriken, in denen eine „Selbstkontrolle“ praktiziert wird, konzentriert sich die Arbeit der Qualitätskontrolle ausschließlich auf die Überprüfung von Parametern, die einen gewissen Zeitaufwand erfordern, wie z.B. die Bestimmung des Gewichts der Mischung oder die Verwendung komplexer Geräte, von denen es aufgrund ihrer Handhabung oder ihres Wertes nicht ratsam ist, an jeder Linie eines zu haben, wie z.B. ein Durometer oder Geräte zur Bestimmung der Porosität eines Lacks.

Abschließend ist es ideal, eine genaue Definition der durchzuführenden Kontrollen vorzunehmen und sie in zwei Gruppen zu klassifizieren: 1º diejenigen, die ganz oder teilweise durch „Selbstkontrolle“ vom Produktionspersonal übernommen werden können und 2º diejenigen, die von spezialisiertem Personal, d.h. von der Qualitätskontrolle, durchgeführt werden müssen.

0 Comments