EINLEITUNG

A In der metallverarbeitenden Industrie ist der Kauf oder Austausch von Fertigteilen (Phonos, leicht zu öffnende Deckel, Aerosolkuppeln usw.) üblich. Dies kann zwischen Verpackungsherstellern geschehen, da einige von ihnen auf Komponenten spezialisiert sind, oder zwischen Metallographen und Verpackern. Für diese Fälle, aber auch einfach bei der normalen Lieferung von Dosen mit ihren losen Deckeln an die abfüllende Industrie, ist es manchmal gut, ein Qualitätskontrollsystem für diese bereits hergestellten Komponenten einzurichten.

Wir wollen uns nun etwas eingehender mit dem speziellen Thema der Überwachung der Abmessungsqualität von Verschlüssen/Böden befassen. Was hier beschrieben wird, gilt auch für die direkte Installation einer Steuerung in der Fertigungshalle eines metallverarbeitenden Betriebes.

Wir werden nicht auf die Definition von Fehlern, Stichprobenplänen, Qualitätsniveaus usw. eingehen. Wir werden uns auf die Parameter konzentrieren, die durch konkrete Messungen kontrolliert werden können und die Mittel bereitstellen, um diese Messungen so einfach wie möglich zu gestalten.

Heutzutage gibt es sehr ausgeklügelte Kontrollmittel, die es ermöglichen, die wichtigsten Erhebungen des Meeresbodens automatisch zu messen. Aufgrund der hohen Kosten für dieses Gerät ist es nur bei großem Arbeitsaufkommen gerechtfertigt. Das macht es für kleine Unternehmen schwierig, sie zu erwerben. Die hier erläuterten Verfahren verwenden einfache und kostengünstige Instrumente und sind für den letztgenannten Unternehmenstyp konzipiert.

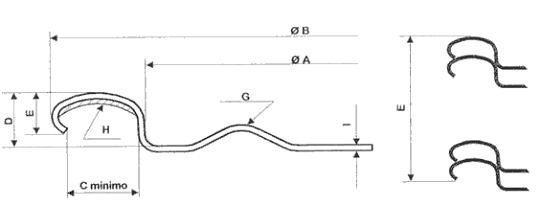

PARAMETER ZUR KONTROLLEWir werden die grundlegenden Maßnahmen eines Fonds aufschlüsseln, die kontrolliert werden müssen. Dabei stützen wir uns auf die Abbildung Nr. 1.

Abbildung 1

DIE FOLGENDE TABELLE Fasst zusammen:a) die zu nehmenden Maße – gekennzeichnet mit demselben Buchstaben wie in der Abbildung -, (b) das Konzept, das sie widerspiegeln; und (c) die bei diesen Messungen angewandte normale Toleranz.

Für die Dicke und Härtung des Weißblechs verweisen wir auf die geltenden internationalen Normen. Die Kanalbreite hat keine Toleranzen, die Kontrolllehre markiert ihren Minimalwert. Das Profil des Fondspanels ist zwischen den Parteien zu vereinbaren.

MASSKONZEPT TOLERANZEN

- Dicke des Weißblechs Gemäß den Normen

Weißblechhärte Gemäß den Normen A Rinnendurchmesser +- 0,05 mm B Außendurchmesser +- 0,20 mm C Mindestbreite der Rinne – D Rinnentiefe +- 0,15 mm E Anzahl der Abdeckungen in 2″ (50,8 mm) +- 2 Einheiten G Plattenprofil – – Verbundgewicht +- 18,5 %.

Es gibt noch weitere Parameter, die gemessen werden können, aber wir berücksichtigen sie in diesem Artikel nicht, da sie entweder komplizierter oder komplexer sind.

– Radius der Küvettenwand. Obwohl es wichtig ist, dass er korrekt gemessen wird, erfordert seine genaue Überprüfung komplexe Mittel. Wenn die Fertigungsform der Böden gut gewartet wird, sollte es keine Abweichungen geben.

Nehmen wir an, dass wir bereits eine vollständige Tabelle mit den Werten der zu steuernden Parameter haben. Sie kann wie oben erstellt werden, wobei in der Spalte der Toleranzen die Beträge der einzelnen Maße hinzugefügt werden. Mit ihm vor uns können wir die Steuerung starten.

DICKEZweck: Sicherstellen, dass der Boden eine ausreichende mechanische Festigkeit aufweist. Messgerät: Mikrometer mit dünnen oder halbkugelförmigen Spitzen, vorzugsweise digital. Methode: Direktes Ablesen.

HÄRTEZweck: Sicherstellen, dass der Untergrund eine ausreichende mechanische Festigkeit aufweist. Messgeräte: Härteprüfer mit Rockwell HR 15T und HR 30T Skalen. Methode: Siehe jeweils das Gerätehandbuch.

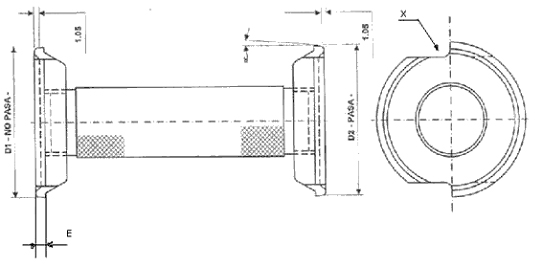

SCHALENDURCHMESSER „A“ Zweck: Überprüfung des korrekten Sitzes des Dorns auf dem Boden während des Schließens. Messinstrument: Gut/Schlecht-Messgerät für den Schalendurchmesser (Dornsitz) gemäß Zeichnung Nr. 2: Abbildung Nr. 2

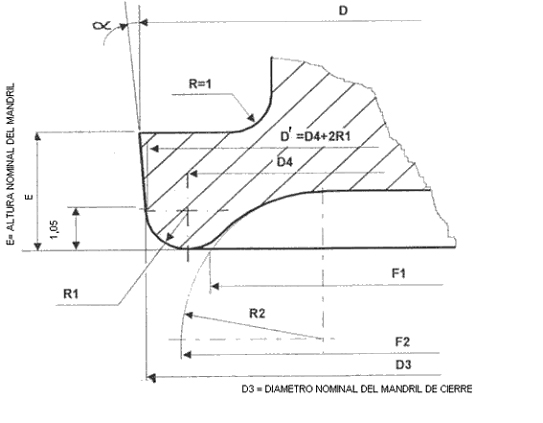

Diese Lehre besteht aus zwei Spannfuttern, ähnlich wie zwei Dornen, mit unterschiedlichen Durchmessern. Jeder von ihnen hat zwei gegenüberliegende „X“-Aussparungen, mit denen Sie überprüfen können, ob er richtig auf dem Boden der Deckelschale sitzt. Um seine Abmessungen zu berechnen, müssen Sie von den Werten des entsprechenden Spanndorns ausgehen – siehe Abbildung Nr. 3 – und die folgenden Formeln anwenden

Abbildung 3

D1 (kein Durchgangsdurchmesser) = D3 (Nenndurchmesser des Dorns) + 0,03 mm. D2 (Durchgangsdurchmesser) = D3 (Nenndurchmesser des Dorns) – 0,12 mm.

Die Toleranz der Durchmesser D1 und D2 beträgt -0 +0,02. Die übrigen Abmessungen der beiden Messplatten sind die gleichen wie die des Dorns. Sogar ein abgenutzter Dorn konnte für die Zubereitung der „Rosinen“-Schale wieder verwendet werden.

Methode:– Kaliber „no pass“: Prüfen Sie, ob der Deckel zu groß ist. Legen Sie den Tasterzirkel auf einer ebenen, waagerechten Fläche schräg im 90º-Bereich der Aussparungen auf die Abdeckplatte. Setzen Sie den Tasterzirkel mit leichtem Druck vollständig auf die Küvette auf und prüfen Sie dann – anhand der Aussparung -, ob der Radius des Tasterzirkels richtig in der Küvette des Deckels liegt. Heben Sie ihn aufrecht an, wenn der Deckel herunterfällt, ist er zu groß.

– Passierschein: Bestimmt, ob die Kappe zu klein ist. Positionieren Sie den Bremssattel auf die gleiche Weise wie oben. Heben Sie ihn aufrecht an, wenn der Deckel abfällt, ist er akzeptabel, wenn er mit der Lehre ansteigt, ist er zu klein.

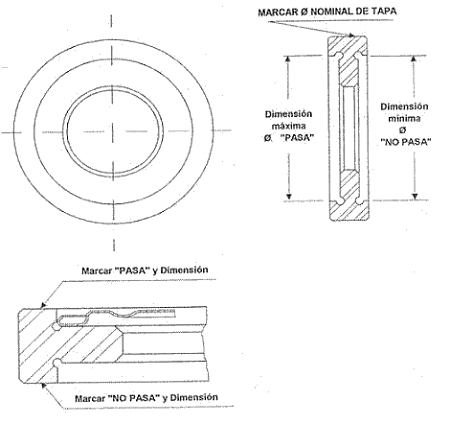

AUSSENDURCHMESSER „B“ Zweck: Um mögliche Probleme bei der Zuführung der Böden zu vermeiden.

Wenn sie einen Außendurchmesser außerhalb der Maße haben, kann dies zu Verstopfungen in der Zuführung, den Führungen, den Sternrädern usw. führen. Messinstrument: „Go/no-go“-Lehre für den Außendurchmesser des Bodens.

Siehe Abbildung nº 4: Abbildung nº 4

Das gleiche hat zwei Gehäuse mit etwas größeren Durchmessern und Angst, dass die Außenseite des Deckels. Die Formeln zur Bestimmung des Wertes lauten:

Maximaler Durchmesser „pass“ = Außendurchmesser des Deckels „B“ + 0,21 / Toleranz -0 +0,02. Minimaler Durchmesser „no pass“ = Außendurchmesser des Deckels „B“ -0,21/Toleranz -0,02 +0.

Methode: Stellen Sie die investierten Gelder auf jeder der beiden Seiten der Messlatte dar, die „bestanden“ und „nicht bestanden“ sind. Die Mittel sollten nicht auf der „no pass“-Seite, sondern auf der „pass“-Seite in das Gehäuse gelangen.

Alternative Methode: Direkte Messung mit Hilfe eines Messschiebers.

MINDESTBREITE DES KANALS „C“ Zweck: Um sicherzustellen, dass der Flansch des Gehäuses während des Schließvorgangs gut im Flansch der Klappe sitzt, ohne die Rollneigung der Klappe zu beeinträchtigen.

Messgerät: Mindestkarkassenbreite gemäß Abbildung Nr. 5

Abbildung 5

Methode: – Führen Sie das Messgerät wie in Abbildung 5 gezeigt senkrecht zwischen der Wölbung und der Wand der Deckelschale ein.

– Die Breite des Kanals muss groß genug sein, damit sich das Messgerät frei um den Umfang des Bodens herum bewegen kann.

Alternative Methode: Direkte Messung mit Hilfe eines Messschiebers.

TIEFE DER FLASCHE „D“ Zweck: a.

Dass der Verschlussdorn den Deckel ausreichend durchdringt. b. Dass das Fassungsvermögen des Behälters wie vorgesehen ist.

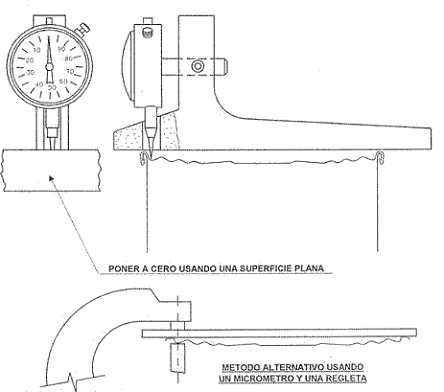

Messgerät: Besorgen Sie sich ein Messgerät aus dem Handel oder bereiten Sie es vor, wie in Abbildung 6 gezeigt.

Abbildung 6

Methode: – Stellen Sie die Messuhr auf einer ebenen Fläche auf Null.

– Vergewissern Sie sich, dass der Taster, wenn das Messgerät von der flachen Oberfläche entfernt wird, einen Weg hat, der es ihm erlaubt, einen Wert zu erreichen, der größer ist als die zu messende Küvettentiefe.

– Legen Sie die Basis oder das Stützlineal des Messschiebers auf den unteren Flansch. Achten Sie darauf, dass er diametral und mit der Fühlerlehre in Kontakt mit der Basis des Küvettenbereichs steht.

– Bewegen Sie das Kaliber leicht, bis Sie den Punkt der maximalen Anzeige auf dem Zifferblatt finden. An diesem Punkt haben wir die gewünschte Messung.

Der Stift sollte feinspitzig und lang genug sein. Um einen stabilen und festen Stand der zu messenden Basis zu gewährleisten, ist es ratsam, diese auf einen Flanschkörper gleichen Durchmessers abzustützen.

Alternative Methode: Messung mit einem Mikrometer und der Hilfe eines Lineals, wie in Abbildung Nr. 6 gezeigt. Die Dicke des Bandes und die Dicke des Weißblechs müssen vom Messwert abgezogen werden.

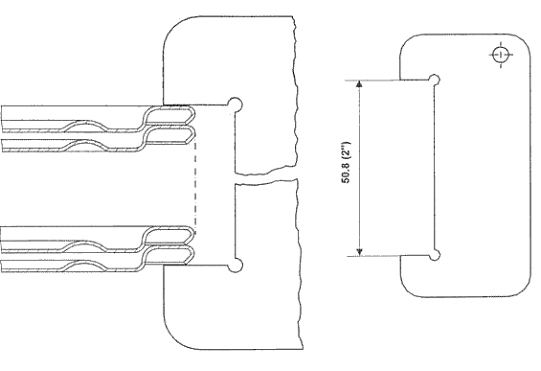

ANZAHL DER ABDECKUNGEN IN 2 INCHES (50,8 mm) „E“ Zweck: Indirekt zu bestimmen, dass die Höhe der Aufrollung der Abdeckungen wie angegeben ist. Dies gewährleistet eine reibungslose Bewegung der Böden durch den Verschließer und eine korrekte Abdichtung.

Messgerät: Messschieber zur Überprüfung der Anzahl der Deckel in 50,8 mm, gemäß Abbildung 7.

Abbildung 7

Methode: – Setzen Sie eine ausreichende Anzahl von Kappen ein, um den Schlitz der Lehre ohne Druck oder Spiel zu füllen. – Zählen Sie die Anzahl der passenden Böden. Alternative Methode: Stellen Sie einen Messschieber auf 50,8 mm ein und verwenden Sie ihn als Lehre.

BODENPROFIL „G“ Zweck: Sicherstellung des geeigneten Verhaltens des Bodens während des Gebrauchs des Behälters. Messinstrument: Visuell. Methode: Direkte Beobachtung.

GEWICHT DER MISCHUNGZweck: Überprüfen, ob das Gewicht der im Bodenflansch enthaltenen Mischung den Angaben entspricht.

Die Masse spielt eine wichtige Rolle bei der Gewährleistung der Dichtigkeit der Dichtung, daher ist es wichtig, dass sie in der richtigen Menge vorhanden ist. Messgeräte: Laborwaage mit Grammgenauigkeit, hitzebeständiger Behälter, Wärmequelle, Thermometer (von 0 bis 100 ºC).

Methode:– Prinzip: Wägung des Unterschieds zwischen einem Hintergrund mit und ohne Präparat – Probe: Vier zufällig ausgewählte Hintergründe – Reagenz: 50%ige Lösung von 96º Alkohol in Wasser – Ablauf:

- Nummerieren Sie die Fonds und wägen Sie sie einzeln ab.

- Tauchen Sie sie etwa 2 bis 3 Minuten lang in das Reagenz ein und halten Sie das Bad warm, ca. 90°C.

- Reiben Sie die Masse, bis sie sich ablöst. Achten Sie dabei darauf, den Innenlack nicht zu beschädigen.

- Um die Masse vollständig zu entfernen, kann es notwendig sein, den Flansch mit einer Zange flach zu legen und den Vorgang zu wiederholen.

- Wiegen Sie die Fonds neu ab, einen nach dem anderen.

- Bestimmen Sie das Gewicht der jeweiligen Verbindung durch Differenzbildung.

- Berechnen Sie das arithmetische Mittel der vier Messwerte.

KOMMENTAREObwohl bei einigen Tests eine alternative Methode, nämlich die direkte Messung, angezeigt ist, ist es aus folgenden Gründen besser, die Messgeräte zu verwenden: – Um ein konstantes Kriterium zu haben und die Möglichkeit eines Messfehlers auszuschließen.

– Leichte Implementierung. Sehr einfache Personalschulung.