Einige Konservenfabriken setzen Wassertester ein, um die Luftdichtheit der Behälter zu bestimmen, insbesondere in den Eingangskontrollen, aber einige der Anlagen verfügen nicht über geeignete Systeme.

Für alle diese Fabriken und für diejenigen, die, obwohl sie andere Systeme zur Verfügung haben, die Dichtheit von Metallbehältern an jedem Punkt ihrer Industrie überprüfen müssen, wurde das unten beschriebene Behälterprüfgerät entwickelt, das die notwendigen Operationen zur Entwicklung seiner Funktion nur mit Hilfe der Hände eines Bedieners durchführen kann, und das sind: Bohren, Gewindeschneiden, Luftinjektion und Prüfdruckmessung.

Das Prüfgerät besteht aus einem pneumatische Handpumpe, von der Art, wie sie zum Aufpumpen von Fahrradreifen verwendet wird, an deren Ende eine Buchse angebracht ist, die als Verbindung zu einem Körper dient, an dem ein Manometer, um den Luftdruck im Inneren des Behälterszu prüfen.

Dieser Körper ist am Einlass mit einem Rückschlagventil versehen, um den Rückfluss von Luft zu verhindern, und am anderen Ende mit einer Vorrichtung, die das Bohren des Behälterdeckels und sein anschließendes Einfädeln ermöglicht, um die Dichtheit des Metallbehälters dank einer elastischen Dichtung zu gewährleisten.

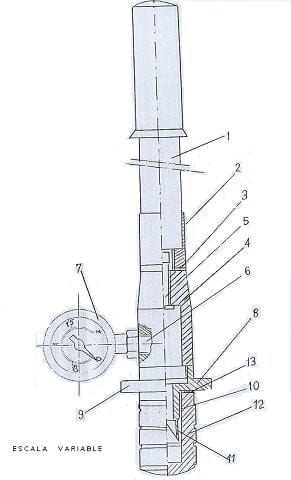

Zum besseren Verständnis des betreffenden Systems wird im Folgenden eine detaillierte Beschreibung unter Bezugnahme auf die beigefügte Zeichnung gegeben, in der eine halbgeschnittene Ansicht des Testers gezeigt wird.

Manuelles Lecktestgerät

Das Prüfgerät besteht im Wesentlichen aus einer fahrradähnlichen Pumpe 1, die an ihrem Ende mit einer Buchse 2 versehen ist. An dieser Buchse 2 ist ein Körper 4 befestigt, zwischen dem eine Unterlegscheibe 3 aus elastischem Material liegt, um die Wasserdichtigkeit zu gewährleisten. Das Gehäuse 4 hat ein internes Rückschlagventil 5, um den Druck der in den Behälter eingespritzten Luft aufrechtzuerhalten. Eine Öffnung 6, durch die das Innere des Körpers mit einem Manometer 7 in Verbindung gebracht werden kann, um den Druck, dem der zu prüfende Behälter ausgesetzt ist, zu überprüfen. Das freie Ende des Körpers 4 ist hermetisch mit einem bohrenden Teil 8 verbunden, das mit einem Umfangsflansch 9 und einem Gewinde versehen ist. 10 quadratisches Profil, dessen Höhe von Null an progressiv wächst.

Dieses Stück endet mit zwei Dreiecken 11 an seinem Ende, in einer V-Form, scharf genug, um sein Eindringen in den Deckel des Behälters zu ermöglichen. Am Ende des Testers und zum Schutz der Kanten der „Dreiecke“ befindet sich ein Stopfen 12, und zwischen dem Ende dieses Stopfens und dem Umfangsflansch 9 des Anbohrteils 8 befindet sich eine Unterlegscheibe 13 aus elastischem Material, die den Zweck hat, die Dichtigkeit des Testers und des Behälters, dessen Dichtigkeit geprüft werden soll, zu gewährleisten.

Die Bedienung des Testers ist wie folgt:

Man nimmt das Prüfgerät mit einer Hand, stützt es auf den Körper 4 und drückt, Daumen und Zeigefinger auf den Flansch 9 des Anbohrteils 8 stützend, eines der „Dreiecke“ 11 auf die Mitte des Deckels des Behälters, dessen Dichtigkeit man prüfen will, wiederholt den Vorgang mit dem anderen „Dreieck“ 11 und dreht es um 90º, so dass sich die gebohrte Weißblechscheibe löst.

Das Einfädeln des Behälters mit dem Gewinde 10 des Gewindelochstempels 8 erfolgt durch einfaches Drehen des Testers im Uhrzeigersinn gegenüber dem Behälter, bis der Behälterdeckel den Gummiring 13 berührt. In diesem Moment sorgt der Ring 13 mit einem geeigneten Anzug für die Dichtigkeit. Dieses Anziehen erfolgt von Hand und ohne Spezialwerkzeug.

Mit der Pumpe 1 wird so lange Druckluft eingespritzt, bis der Druck erreicht ist, bei dem der Behälter geprüft werden soll; ist dieser erreicht und wird mit dem Manometer 7 kontrolliert, wird der Behälter in einen Behälter mit Wasser gestellt.

Bei allen Leckageerkennungssystemen gilt ein Behälter als luftdicht, wenn, nachdem die gesamte im Verschluss eingeschlossene Luft entweichen konnte, innerhalb von 10 Sekunden keine Luftblasen auftreten. Der normale Prüfdruck beträgt 1 bar.

Eine weitere Anwendung dieses manuellen Prüfgerätes ist es, feststellen zu können, ab welchem Druck sich der Deckel gegenüber demjenigen, in dem das Loch entsteht, dauerhaft verformt, – nicht mehr erholt – auch wenn der Innendruck nicht mehr wirkt.

0 Comments