Es gibt zwei mögliche Konfigurationen für dieses Werkzeug:

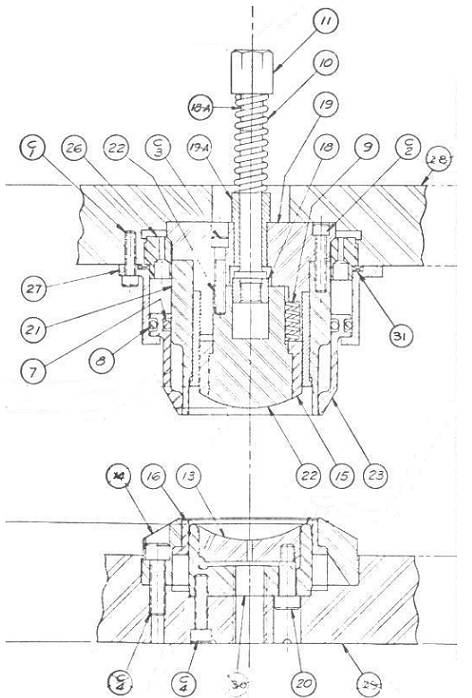

Verwenden Sie das typische Design, das in herkömmlichen Böden (für Konserven oder andere Anwendungen) verwendet wird. In diesem Fall würde die Anordnung der Teile wie in Abbildung 1 dargestellt sein.

Bild Nr. 1: Stumpf für konventionell gestaltete Aerosolkulissen

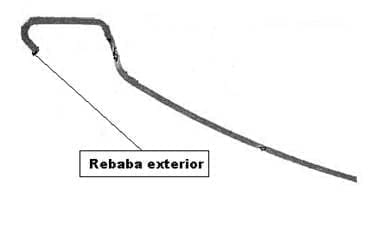

Diese Matrize kann wie jede andere Matrize einfach, doppelt, mehrfach, geführt, ungeführt, mit Hartmetallklinge, etc. sein. Beim Stanzen des Bodens wird der beim Schnitt entstehende Grat, dessen Größe von der Art des verwendeten Messers und Stempels und dem Wartungszustand derselben abhängt, an der Außenseite des Randes der Locke positioniert, wie in Abbildung Nr. 2 gezeigt, in der ein Boden nach dem Durchlauf durch die Lockenmaschine dargestellt ist.

Nachfolgend werden die Vor- und Nachteile der Verwendung dieses Werkzeugdesigns besprochen.

Bild Nr. 2: Gewellter Spritzboden mit Außengraten

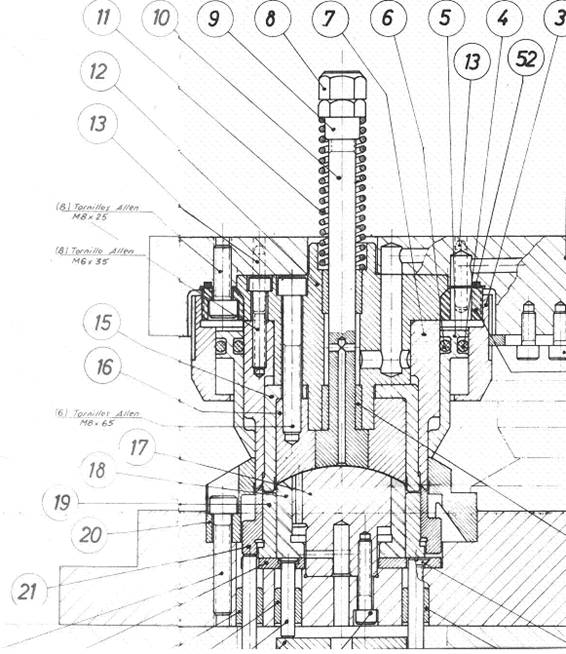

2ª.- Verwenden Sie einen Stempel mit umgekehrter Konfiguration. Das heißt, dass die Stanzung auf dem Kopf stehend durchgeführt wird. In diesem Fall könnte das Werkzeugprojekt wie in der Zeichnung Nr. 3 dargestellt sein.

Abbildung Nr. 3: Matrize für Aerosolhintergründe mit umgekehrtem Design

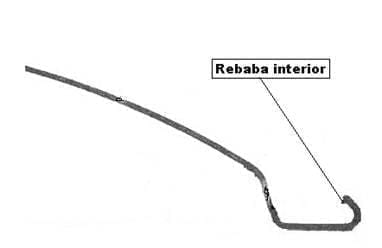

Auf diese Weise würde der Schneidgrat innerhalb der Frotteekante positioniert werden, wie in Zeichnung Nr. 4 gezeigt.

Bild Nr. 4: Gewellter Aerosolboden mit innerem Grat

VOR- UND NACHTEILE

Vergleicht man beide Optionen, so lassen sich folgende Aussagen treffen:

– Die umgekehrte Stanzlösung (Innengrat) ermöglicht eine stabilere Teileausgabe, insbesondere im Entladekanal der Presse und im Einlauf zur Rollmaschine. Die Konstruktion dieses Auslasses wird dadurch vereinfacht, dass der Boden auf der Oberseite des Flügels aufliegt.

– Der Lockenvorgang wird ebenfalls erleichtert, da es genügt, die Position der zentralen Scheibe des Lockenstabs und seiner äußeren Segmente zu drehen, um das Locken in umgekehrter Position durchzuführen. Würden sie an ihrem ursprünglichen Standort verbleiben, müsste das Niveau der Rollrillen an diesen Teilen angehoben werden, um sie an den sehr hohen Boden anzupassen.

– Die Übergabe des Bodens von der Lockenwickelmaschine an die Gummiermaschine ist einfacher, da er am Ausgang der Lockenwickelmaschine richtig positioniert ist, um das Gummi in seinem Flügel aufzunehmen. Daher entfällt der Entladewender, der in diesem Fall aufgrund der Form des Bodens komplexer wäre.

– Die Position des Schärfrings auf der Innenseite der Bördelkante vermeidet den direkten Kontakt des Schärfrings mit verschiedenen Maschinenteilen, wie z. B.:

o 1º.- Locken von Werkzeugmaschinenausläufen

o 2º.- Sockel der Gummiermaschine

o 3º.- Spindeln des Untertransportes der Verschließmaschine

o 4º.- Rulinas des ersten Schließvorgangs

Dadurch wird der Verschleiß dieser Teile deutlich reduziert und ihre Lebensdauer verlängert. Dieser günstige Effekt ist sehr deutlich im 1. und 4.

Auf der anderen Seite ist der Würfel für investierte Fonds komplexer. Er benötigt unter anderem ein Doppelboden-Drucksystem, wodurch seine Kosten steigen.

In der Gesamtbetrachtung beider Möglichkeiten haben wir uns für die Matrizenkonstruktion mit einem Grat nach innen entschieden, um eine größere Qualitätsstabilität während der Produktion und über einen längeren Zeitraum zu gewährleisten, ohne dass Maßnahmen an der Anlage erforderlich sind.

0 Kommentare