(AGRAFADO ODER ENGARGOLADO)

ZUSAMMENFASSUNG

Beschreiben Sie, woraus sie besteht, wie sie durchgeführt wird und mit welchen Mitteln im manuellen oder automatischen Verfahren.

VORSCHLAG

Die vorliegende Arbeit hat mehr Wert als historische Chronik denn als technischer Bericht. Die Verwendung von Agrafado in der metallografischen Industrie ist fast vergessen. Sie ist nur noch eine Randtechnik für einige Anwendungen wie z.B. dekorative Verpackungen, hatte aber ihre Blütezeit in der Mitte des zwanzigsten Jahrhunderts. Daher ist dieses Dokument für diejenigen gedacht, die mehr darüber erfahren möchten, wie Verpackungen vor mehr als 50 Jahren hergestellt wurden.

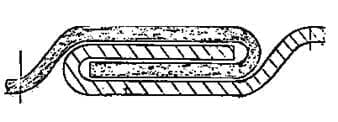

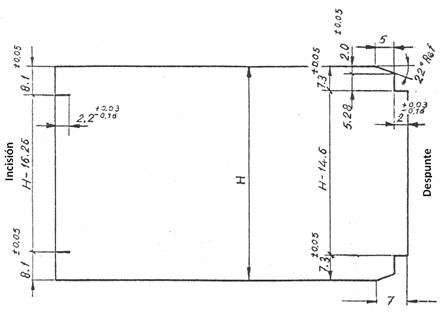

Man sagt, dass eine Verbindung zwischen Stahlblechen durch eine Falzung oder Quetschung hergestellt wird, wenn an den zu verbindenden Enden durch Falten des Metalls Haken gebildet werden, diese Haken in entgegengesetzter Position sind, so dass sie überkreuzt werden können, dann werden sie miteinander verbunden und vernietet oder gequetscht, was zu einer festen und dauerhaften Verbindung führt. Abbildung 1 zeigt einen Schnitt durch ein Agrafada-Gelenk.

Die Art und Weise, die Seitennähte von Metallbehälterkörpern durch Agrafado oder Crimpen zu verbinden, stammt aus der Mitte des 19. Jahrhunderts. Ursprünglich war es ein völlig handwerklicher Vorgang, bei dem jeder der Schritte, die wir später erklären werden, vollständig von Hand ausgeführt wurde, aber bald begann man, den Prozess zu mechanisieren.

So wurde zunächst der zu agrafarende flache Körper gebogen, indem die Schablone durch ein Rollensystem oder eine Walzmaschine geführt wurde. 1861 erhielt Pellier in Frankreich ein Patent für eine Maschine – eine Crimpmaschine -, die in der Lage war, die zu koppelnden Enden vorzubereiten, sie zu falten und Haken zu bilden, die nach dem Zusammenfügen und Festziehen außen verschweißt wurden.

In den folgenden Jahrzehnten entstanden spezifische Maschinen mit einem gewissen Grad an Komplexität. So erfand die Norton Brothers Company aus Chicago 1883 einen halbautomatischen Karosseriebauer, der das Nähen per Agrafado durchführte, wobei ein Seitennahtschweißer integriert war und eine Produktionskapazität von 40 Karosserien/Minute erreichte. In weniger als einem Jahrzehnt wurde diese Anlage aufgerüstet und war bereits in der Lage, über 100 Karosserien/Minute zu crimpen und zu schweißen. Die Firma Norton Brothers wurde 1868 in Toledo (Ohio) gegründet, zunächst als Gemüsekonservenfabrik, die auch eigene Behälter herstellte, später jedoch nur noch für letztere.

Die Art und Weise, das Nähen des Behälters durch agrafado zu machen, ist für mehr als 125 Jahre in Kraft geblieben, aber von der Dekade der „70er Jahre“ des zwanzigsten Jahrhunderts, ging sein Gebrauch in einer verallgemeinerten Weise zurück, um, aus Gesundheitsgründen, den Gebrauch von Zinn-Blei-Lot, als ein fixierendes Element des Klebens zu verbieten. Dies bedeutete, dass diese Art von Bindung nicht für Lebensmittelverpackungen verwendet werden konnte. Aus diesem Grund wird er heute nur noch in geringem Umfang für nicht verarbeitbare Dosen und Gläser verwendet, die auf einen thermoplastischen Klebstoff zurückgreifen, um eine gewisse Wasserdichtigkeit zu erreichen.

TYPEN

Es gibt bestimmte Varianten in der Art der Herstellung des Agrafado, nicht nur durch die Dimension der Haken, die normalerweise eine Breite zwischen 2 und 3 mm haben, sondern durch die Anordnung der gleichen. Sie lassen sich in drei Gruppen einteilen.

1º.-Glatte Ritzungen:

Eine erste Form ist die in Abbildung 2 gezeigte, in diesem Fall ist der äußere Haken auf gleicher Höhe mit der Außenwand des Körpers, d.h. er hat kein Relief, andererseits hat der innere Haken am Anfang eine Stufe. Dieser Nahttyp hat die folgenden Eigenschaften:

– Optisch ist er sehr ästhetisch, da er außen eine glatte Oberfläche hat.

– Es besteht eine gewisse Gefahr des Aushakens durch Stöße, da der äußere Haken keinen Stopper hat, der ein Abrutschen verhindert, der innere Haken dagegen schon, da die Stufe am inneren Haken die Möglichkeit des Abrutschens verringert.

– Aus diesem Grund muss diese Art des Crimpens mit der Einbringung einer Schweißnaht bekräftigt werden. Es wird außen aufgetragen und in der Fugenrille abgelegt. Es wird eine Zinn-Blei-Legierung verwendet – in einem variablen Prozentsatz zwischen 2 und 33 % Zinn -, die durch den Punkt A eindringt – siehe Abbildung Nr. 2 – und sich durch Kapillarität im Inneren des Agrafados ausbreitet.

Bild Nr. 2: Glattes Graffiti

Heutzutage wird es nur noch selten verwendet, obwohl es früher am häufigsten verwendet wurde, da es für Behälter verwendet wurde, die einer thermischen Verarbeitung unterzogen wurden, also im Grunde alle Lebensmittelkonserven.

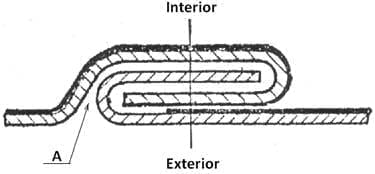

2º.- Verstärkter Agrafado

Bei diesem Typ haben beide Haken am Anfang eine Stufe oder Fase, die sich gegenseitig verstärken und ein Aushaken bis zu einem gewissen Grad verhindern. Ein Beispiel ist in Abbildung 3 dargestellt.

Ästhetisch ist es ungünstiger als der vorherige Typ, aber in voll lithographierten Behältern fällt es fast nicht auf, wenn sie nicht rund sind und die Naht mit einer Ecke der Dose zusammenfällt.

Abbildung 3: Verstärktes Graffiti

Diese Konstruktion wird für nicht geschweißte Behälter verwendet, aber mit dem Zusatz eines thermoplastischen Zements, um sie wasserdicht zu machen. Neben der Wasserdichtigkeit trägt dieser Zement dazu bei, dass die Haken zusammengeklebt bleiben. Sie können daher nicht zum Einmachen verwendet werden. Hat ein breites Einsatzgebiet in Dosen für Pflanzenöle, Mineralien, Fette, Farben…

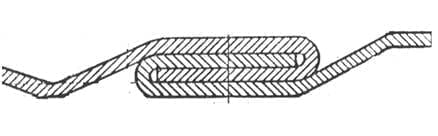

3º.- Agrafado super verstärkt

Es handelt sich um eine Variante des vorherigen Falles, bei der die Stufen höher sind und die Dicke der Bördelung übersteigen. Siehe Abbildung Nr. 4. Sie verleiht ihm eine überlegene mechanische Sicherheit. Es findet seine Hauptanwendung bei Verbindungen ohne jegliche Art von Dichtungselementen, d.h. ohne Schweißen oder Zement, und bei komplexen Formen von Behältern, die mehr Spannung auf der Naht erzeugen, wie z.B. rechteckige Behälter mit kleinen Radien an den Ecken.

Abbildung 4: Überverstärkte Ritzungen

PHASEN

Die Bildung einer Agrafada-Seitennaht in einem Metallbehälter umfasst die folgende Abfolge von Vorgängen oder Phasen:

– A: Schneiden der Platte – des Rohmaterials – in Stücke, die für die geometrische Entwicklung des Behälterkörpers geeignet sind, plus den zusätzlichen Abschnitt, der für die Bildung der Haken erforderlich ist. Dieser Zusatz wird „Crimpverlust“ genannt und variiert je nach Breite der Haken von 5 bis 10 mm.

– B: Vorbereitung der Ecken. Um sicherzustellen, dass die Enden der Naht nicht zu dick sind, so dass der Boden in diesem Bereich nicht richtig schließt, wird an den Ecken ein Teil des Materials entfernt. Wenn die Kanten der Naht vier Dicken hätten, wäre der Haken unten am Verschluss verformt und dünn, was zu einer Undichtigkeit in diesem Bereich führen würde. Daher ist es an diesen Stellen notwendig, eine gewisse Menge an Blech zu entfernen, so dass nur noch zwei Dicken vorhanden sind. Dieser Vorgang wird als „Abstumpfen“ bezeichnet, wobei die Form und die Menge des in den Ecken geschnittenen Materials je nach Art des Agrafados variiert. Stark vereinfacht gesagt, gibt es zwei Arten des Abstumpfens:

o I.- Für einen glatten und geschweißten Agrafado: Der geeignete Zuschnitt ist der in Abbildung Nr. 5 angegebene. Dies ist korrekt für einen Crimpverlust von 6,4 mm. Für andere Verluste ist der Aufbau ähnlich, jedoch mit leicht abweichenden Abmessungen.

Bild Nr. 5: Trimmen und Einschneiden für flaches und geschweißtes Agrafado

Auf der linken Seite wird nicht beschnitten, sondern es werden zwei Einschnitte parallel zur Basis vorgenommen, wodurch überlappende – nicht gekräuselte – Bereiche an den Nahtenden entstehen. Wir werden später erklären, warum.

o II.- Für verstärkte oder überverstärkte Agrafado, mit thermoplastischem Zement oder ohne irgendetwas: In dieser Option wird das Abstumpfen in den vier Ecken durchgeführt. wenn auch auf jeder Seite anders geformt. Zeichnung Nr. 6 zeigt einen konkreten Fall dieser Art, für einen Crimpverlust von 7,6 mm.

Bild Nr. 6: Beschnitt für bewehrtes Agrafado und Beton

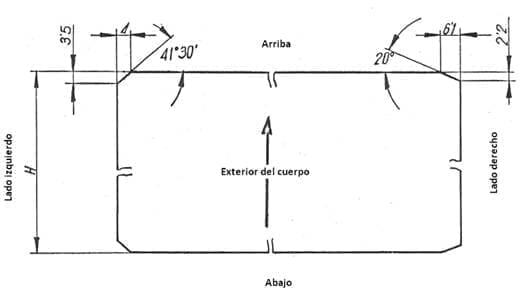

– C: Formung der Haken: Der nächste Schritt besteht darin, die Haken des Agrafado zu formen, indem die seitlichen Kanten des Körpers mit einem ungefähren Winkel von 45 º gefaltet werden. Die Zeichnung Nr. 7 zeigt die Anordnung dieser Haken und ihre Längen, sowohl innen als auch außen, je nach vorgesehenem Verlust des Agrafado. Die grundlegenden Formeln für seine Bestimmung sind ebenfalls angegeben.

Abbildung 7: Hakenbildung

– D: Abisolieren oder Auftragen von thermoplastischem Zement: Sobald die Haken geformt sind, je nach Art der Verbindung in der Naht auftragen passt 3 Optionen:

o A.- Wenn die Naht mit einer Zinnlegierung gelötet werden soll, beizen Sie die Außenfläche des inneren – linken – Hakens mit einer geeigneten verdünnten Säure.

o B.- Tragen Sie eine Raupe aus geschmolzenem thermoplastischem Zement auf die innere Ecke des inneren – linken – Hakens auf. Bei einem manuellen Herstellungsverfahren erfolgt diese Applikation vor der Hakenbildung. Dies wird später geklärt.

oder C.- Lassen Sie die Haken so, wie sie sind, wenn keine Dichtung angebracht ist.

– E: Formgebung des Korpus: Der Korpus des Behälters muss eine runde, rechteckige oder beliebige andere Form erhalten, je nach Format der Dose. Dieser Vorgang kann an verschiedenen Stellen des Prozesses durchgeführt werden. Wenn es sich um eine automatische Funktion handelt, wird sie jetzt durchgeführt, wenn es sich jedoch um eine manuelle Funktion handelt, wird sie vorher, unmittelbar nach dem Trimmen, durchgeführt. Wir werden auf sie zurückkommen, wenn wir beide Prozesse detailliert beschreiben.

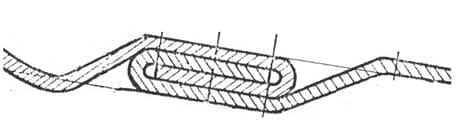

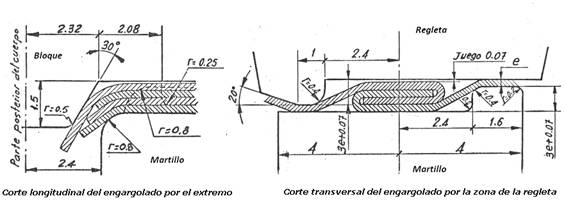

– F: Durchführung der Verpressung: Der Körper des Behälters wird in eine Amboss-Trommel eingeführt, und die Haken werden ineinander verschlungen, so dass sie aneinander stoßen. In dieser Position wird die Naht mit einem Metallblock, der wegen seiner Funktion „Hammer“ genannt wird, von außen auf den Whisker geschlagen. Sowohl die Schlagfläche des Hammers als auch der Bereich der inneren Bigornia, der den Schlag aufnimmt, hat jeweils eine geeignete Form, je nachdem, welche Art von Agrafado wir durchführen wollen.

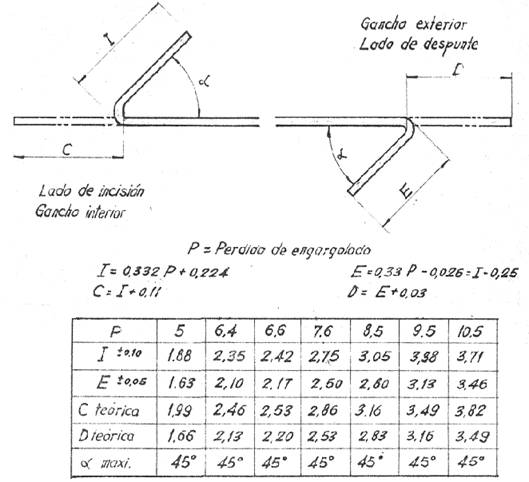

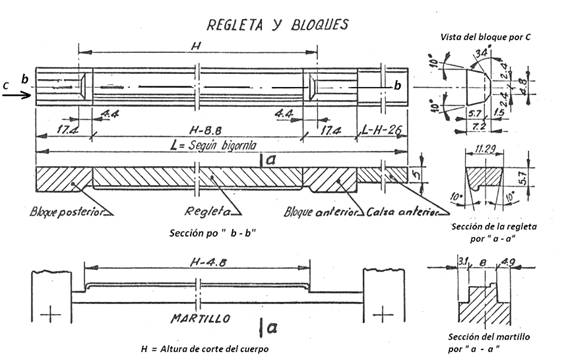

oder 1: Wenn die Crimpung glatt ist, der Hammer ebenfalls glatt ist und der Whisker ein Stück mit einer Rille hat, die den Agrafado aufnimmt, wird dieses Stück Regleta genannt. Siehe Abbildung Nr. 8. In diesem Fall wird die in Abbildung Nr. 5 dargestellte Trimmung verwendet.

Bild Nr. 8: Detail von Steg, Klötzen und Hammer für eine glatte Naht

Auf beiden Seiten des Bandes befinden sich zwei spezielle Stücke, die „Blöcke“ genannt werden und deren Aufgabe es ist, die Naht in den Bereichen abzuflachen, in denen die Abstumpfung durchgeführt wurde. Die Dicke beträgt nur zwei Blechdicken, die nicht agrafados, sondern überlappend sind. Dadurch wird sichergestellt, dass sich die Packung in den Bereichen, die den Verschluss betreffen, so verhält, als ob ihre Naht überlappt wäre, d.h. mit nur zwei Dicken im Körperhaken. Siehe Abbildungen 8 und 9.

Bild Nr. 9: Ende einer Naht mit glatter und geschweißter Agrafado-Naht

oder 2: Wenn die Verpressung verstärkt ist, ist die Form des Hammers, der Stange und der Blöcke anders als im vorherigen Fall, so dass sie beim Aufschlagen auf die verbundenen Haken die oben beschriebenen Verstärkungsstufen erzeugen. Zeichnung Nr. 10 definiert die Formen und Maße, die diese Teile für einen Beschnitt des in Zeichnung 6 dargestellten Typs haben müssen. Wie wir bereits angedeutet haben, befindet sich der Satz von Leisten und Blöcken in der Bigornia.

Abbildung 10: Detail der Stange, Blöcke und Hammer für eine verstärkte Naht

In der Abbildung ist zu sehen, dass für diese Art von Naht ein Streifen mit einem Striegel erforderlich ist, um auf der Innenseite des Körpers die Verstärkungsstufe des Innenhakens zu markieren, und der Hammer das Gleiche für die Außenseite. Die Klötze haben eine schräge Arbeitsfläche, so dass beim Aufschlagen des Hammers auf die gekrümmten Hammerenden die Kanten der Naht in Form eines Vorkegels nach außen verformt werden. Siehe hierzu die Zeichnung auf der linken Seite der Abbildung Nr. 11.

Abbildung Nr. 11: Detail des Endes und der Mitte der verstärkten Naht

Dies erleichtert später die Herstellung des Gehäuseflansches erheblich. Vergessen Sie nicht, dass diese Naht, da sie nicht geschweißt ist, keinen großen Widerstand gegen innere Spannungen aufweist und daher beim Herstellen des Flansches, wenn er nicht schon begonnen wurde, die Naht an den Enden öffnen könnte.

Abbildung 11 auf der rechten Seite zeigt ebenfalls einen Schnitt der Naht in ihrem zentralen Bereich.

o 3: Wenn der Agrafado superverstärkt ist, handelt es sich um einen ähnlichen Fall wie den vorherigen mit kleinen Abweichungen in den Profilen der Leiste, der Blöcke und des Hammers.

– G: Endphase: Sobald die Verklebung abgeschlossen ist, sind je nach Bestimmungsort der Verpackung einige ergänzende Arbeitsschritte erforderlich.

o Wenn es sich um einen verarbeitbaren Behälter handelt, löten Sie die Naht außen mit der Zinnlegierung und entfernen Sie das überschüssige Lot, bevor es erstarrt.

o Wenn sie nicht verarbeitbar ist und auf der Innenseite der Naht Zement aufgetragen wurde, muss die Naht erwärmt werden, damit der thermoplastische Zement wieder schmilzt und eventuelle Risse in der Naht, die beim Crimpen entstanden sind, repariert werden können.

Zur Durchführung all dieser Phasen, die wir beschrieben haben, können Sie sehr einfache und halbmanuelle Mittel verwenden oder automatische Geräte einsetzen. Wir werden diese Mittel im Folgenden beschreiben.

MANUELLER PROZESS

Für kleine und sehr vielseitige Produktionen ist es möglich, eine Produktionslinie mit niedriger Geschwindigkeit, zwischen 5 und 15 Behältern pro Minute, mit kleinen manuellen oder halbautomatischen Maschinen vorzubereiten, um einen einfachen Prozess zu haben. Sein größtes Problem ist, dass es eine Menge direkter Arbeit erfordert.

Wir werden die einzelnen Phasen des Agrafado durchgehen, und ohne noch einmal auf die Erklärung einzugehen, wie wir es bereits oben getan haben, werden wir die notwendige Ausrüstung zur Durchführung jeder Phase angeben und kurz erklären, wie sie funktioniert.

1º.- Schneiden des Blechs: Um die Bleche, aus Weißblech oder anderem Rohmaterial, auf die Maße der flachen Körper zu schneiden, genügt ein einfacher Kreisschneider – oder eine Schere – manuell, von wohlbekanntem Gebrauch und der nicht mehr Detail verdient,. Siehe ein Beispiel in Foto Nr. 12

Bild Nr. 12: Handkreissäge

Logischerweise benötigen Sie zwei Maschinen, eine zum Schneiden der Abmessung der Entwicklung und die andere für die Höhe des Körpers.

2º.- Vorbereitung der Ecken: Das Beschneiden der vier Ecken oder das Beschneiden von zwei von ihnen und das Einschneiden der anderen zwei, erfordert zwei kleine Tischpressen, die geeignet sind, oder eine kleine Beschneidemaschine. Siehe Abbildung Nr. 13

Bild Nr. 13: Presse zum Trimmen

Die Werkzeugbestückung jeder Presse besteht aus einer oberen Platte – befestigt am Pressenschlitten – die ein Stempelpaar trägt und einer unteren Platte – auf dem Pressentisch – mit den beiden entsprechenden Matrizen. Bei jedem Pressenhub können mehrere Dutzend Körper abgestumpft werden, abhängig von der Blechdicke und der Leistung der Presse.

3º.- Anwendung von thermoplastischem Zement. Wenn die Naht gekittet wird, muss sie im flachen Zustand der Karosserie, d. h. nach dem Beschneiden, angebracht werden. Dabei wird ein kleiner Wulst aus geschmolzenem Zement sehr nahe an der linken Seitenkante des flachen Körpers platziert, so dass er beim Falten zur Bildung des Innenhakens darin untergebracht wird.

Die einfachste Maschine, die diese Aufgabe erfüllen kann, kann ein Doppelkettenförderer mit Schleppnägeln sein, der den Körper horizontal auf Stützführungen bewegt, wobei die Außenseite nach unten zeigt. Der Körper muss sich auch durch seitliche Führungen perfekt gesteuert bewegen. An einer Stelle der Strecke befindet sich seitlich und unterhalb der Bewegungsebene des Körpers ein elektrisch beheizter Tank, der den geschmolzenen Zement enthält. Ein kleines motorisiertes Rad taucht mit seinem unteren Teil in diesen Tank ein und wird mit Zement getränkt. Die Oberseite des Rads reibt an der Karosserie und bildet einen linearen Zementwulst, wenn die Karosserie über die Oberseite des Rads läuft.

Sie können auch eine thermoplastische Klebepistole verwenden, um eine ähnliche Aufgabe manuell zu erledigen.

4º.- Formgebung des Körpers: Wenn der Behälter eine zylindrische Form haben soll, werden die flachen Körper nacheinander durch eine manuelle Wickelmaschine geführt. Sie besteht aus einem kleinen Tisch, der die Körper trägt. Am Ende des Tisches befindet sich ein Paar oder eine Gruppe von Rollen mit unterschiedlichen Durchmessern, die das Blech biegen, während sie sich drehen. Siehe Abbildung 14. Es gibt Varianten dieses Maschinentyps, die die gleiche Funktion erfüllen können.

Bild Nr. 14: Manueller Karosseriewickler oder Biegemaschine

Wenn der Behälter eine rechteckige oder andere nicht runde Form haben soll, wird eine kleine manuelle Biegemaschine verwendet, um die Körper an den Punkten zu biegen, die mit den Ecken des zukünftigen Behälters zusammenfallen. Bei dieser Maschine handelt es sich im Wesentlichen um einen Tisch mit verschiedenen Anschlägen, gegen die die Hinterkante der Karosserie positioniert wird, um so den zu biegenden Bereich auf eine Rolle zu legen, die sich am Ende des Tisches und auf gleicher Höhe befindet und auf die eine zweite Biegerolle wirkt, die mittels eines Hebels bewegt wird. Abhängig vom Durchmesser der ersten Rolle ergibt sich der Radius der Kurve der Körperecke.

5.- Formung der Haken: Der Vorgang des Faltens der seitlichen Ränder des Behälterkörpers, um das Hakenpaar zu bilden, das es ermöglicht, den Agrafado zu formen, wird auf einer manuellen Zuführmaschine mit einem Mechanismus von gewisser Komplexität durchgeführt.

Diese Maschine wird als Hakenformmaschine bezeichnet, weil sie die Haken nur formt, aber nicht zusammenfügt.

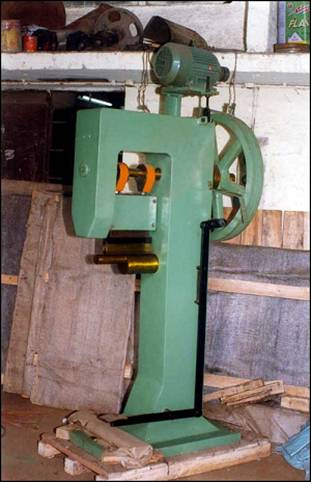

Im Grunde ist es ein stabiler vertikaler Träger mit einem oberen horizontalen Arm, an dem eine Kurbelwelle mit ihrem Schwungrad hängt. Diese Kurbelwelle treibt Schaufeln an, die auf die Kanten des Körpers einwirken, indem sie diese über eine Bigornia falten. Das Foto Nr. 15 zeigt ein normales Modell dieser Maschinen, in Seitenansicht.

Bild Nr. 15: Hakenformer

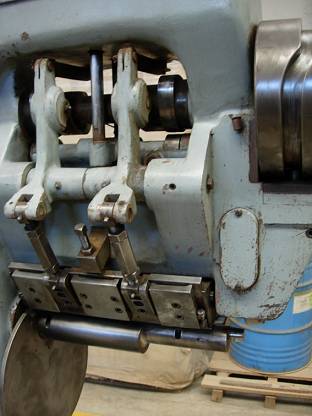

Auf dem Foto Nr. 16 sehen Sie ein Detail des Antriebs einer Seitenplatte von der Kurbelwelle mit Hilfe von Gelenkarmen. Unter der Lamelle sieht man die stützenden Bigornien, auf die die Lamellen wirken.

Bild Nr. 16: Detail des Mechanismus eines Hakenformers

6º.- Crimpen: Sobald die Haken geformt sind, wird die Naht des Körpers auf den Amboss der nächsten Maschine gelegt, die Verbindung der Haken von Hand hergestellt und zum Vernieten des Ganzen übergegangen. Dies geschieht auf einer Bigornia-Presse, die Agrafadora genannt wird. Siehe Abbildung Nr. 17

Abbildung 17: Aggravator (Bigornia Presse)

Darin schlägt, von der Kurbelwelle bewegt, ein Schlitten, der den Hammer trägt, auf das Band und die Blöcke, die im oberen Teil der Bigornia untergebracht sind.

7º.- Engatillado: Für die Bildung von Haken und seine spätere agrafado, gibt es eine mögliche Variante, die zuvor ausgesetzt. Es ist eine Maschine, die beide Vorgänge in einem Arbeitsgang erledigt. Sie wird Crimper oder Crimpmaschine genannt und ähnelt einer Hakenformmaschine, aber dank eines Doppeleffekts führt sie das Nieten nach dem Formen der Haken aus. Ein Modell dieses Geräts ist auf dem Foto Nr. 18 abgebildet.

Bild Nr. 18: Zerspanungsmaschine

Normalerweise arbeitet er mit glatten Nähten, kann aber auch verstärkte Nähte herstellen. Der Betrieb des Whisker-Haltehakens erfolgt automatisch, und der Crimpdruck kann leicht variiert werden. In der Zeichnung Nr. 19 ist ein Arbeitsablauf dieser Maschine für die Bildung des Saumes dargestellt.

Dieses zweite Verfahren ist weniger präzise und ergibt eine geringere Qualität des Agrafado als das erste Verfahren.

8º.- Schweißen oder Umschmelzen: Nach Abschluss des Agrafado muss die Verbindung gesichert werden. Wie wir bereits erwähnt haben, gibt es zwei Möglichkeiten.

– Zinn-Legierungs-Lötnaht: In diesem Fall muss der Crimpbereich beheizt werden, z. B. indem der Behälterkörper durch ein Förderband mit einer Batterie von Gasbrennern geführt wird. Die Legierung wird in Form eines Drahtes oder einer Elektrode direkt von Hand auf den sehr heißen Bereich aufgebracht. Zuvor und auf demselben Förderband muss das zu schweißende Teil mit verdünnter Säure gebeizt worden sein. Sie kann mit einem Pinsel mehr oder weniger automatisch erfolgen.

– Zementierte Naht: Der Zement wurde, wie bereits erläutert, vor dem Formen des Körpers aufgetragen. Jetzt geht es nur noch darum, die Naht wieder zu erwärmen, damit die in ihr eingeschlossene Zementwulst wieder schmilzt und sich gleichmäßig in ihr ausbreitet und die möglichen Risse, die beim Pressen entstanden sind, beseitigt. Die Wärmezufuhr kann erfolgen, indem der Behälter durch ein Förderband mit Gasbrennern zirkuliert, ähnlich wie im vorherigen Fall, jedoch mit geringerer Wärmeintensität.

9º.- Rest des Prozesses: Damit haben wir den agrafado der Naht beendet, den Rest des Prozesses bis zur Fertigstellung des Behälters werden wir nicht in sie für nicht Gegenstand dieses Artikels eingeben.

AUTOMATISCHER PROZESS

Die Maschinen, die den Crimpvorgang, den wir zuvor im manuellen Verfahren beschrieben haben, automatisch durchführen, werden „agrafadoras“ genannt, obwohl sie auch unter dem Namen „bodymaker“ oder Former bekannt sind. Es handelt sich um Maschinen, die im Wesentlichen aus einem Tisch – oder Brett – bestehen, der sehr robust ist und durch den sich der Körper des Behälters in horizontaler Position schrittweise vorwärts bewegt, wobei er immer das gleiche Niveau beibehält. Die Mechanismen werden vom unteren Teil durch Nockenwellen angetrieben, die normalerweise in ein Ölbad getaucht sind. So führen sie, ausgehend von den Körpern, die im vorhergehenden Arbeitsgang auf einer Schere geschnitten wurden, eine Reihe von aufeinanderfolgenden Operationen an ihnen durch, bis der Körper des Behälters mit seinem endgültigen Agrafado und seiner entsprechenden geometrischen Form fertig ist.

Auf dem Foto Nr. 20 sehen Sie eine Seitenansicht eines Umformautomaten, auf dem die verschiedenen Arbeitsstationen mit Etiketten gekennzeichnet sind. Am Ende des Tisches unterstützt ein starker Bogen die Bodyforming- und Agrafado-Station.

In einem Bodymaker wird der Körper durch eine alternierende lineare Bewegung bewegt, die von einem Paar starrer, mit Klauen versehener Stangen ausgeführt wird. Diese Balken bewegen sich hin und her. Die aufeinanderfolgenden Schritte, die der Trainer durchführt, sind:

– Vereinzeln der Körper einzeln: In der Körperzuführung nimmt die Formmaschine jeden Körper von einem Stapel auf. Dieser Feeder besteht aus:

o Seitliche Führungen, die den Karosseriestapel auf allen vier Seiten in korrekter Ausrichtung zentrieren.

o An der Basis dieser Führungen befinden sich prismatische oder zylindrische Abstreifer, mit rauer Oberfläche oder mit kleinen Nägeln, die den Stapel der geschnittenen Körper stützen und nur einen nach dem anderen passieren lassen.

o Ein Paar Saugnäpfe, mit abwechselnder vertikaler Bewegung, die den Körper, der mit ihnen in Berührung kommt, ansaugen und nach unten ziehen. Die Ansaugung erfolgt durch ein Vakuum, das sich öffnet, wenn der Saugnapfarm den Stapel berührt, und sich schließt, wenn der Körper auf den horizontalen Förderstäben abgelegt wird.

Das Foto Nr. 21 zeigt eine Draufsicht auf einen einfachen Feeder, in der die Elemente, aus denen er besteht, zu erkennen sind.

– Trimmen und Schneiden: Diese sind die gleichen wie bei einem manuellen Prozess. Wie oben erläutert, werden die Kanten mit zwei Paar Stanzwerkzeugen vorbereitet. Die Matrizen sind auf dem Tisch der Umformmaschine befestigt, die Stempel fahren auf vom Unterteil angetriebenen Stützen auf und ab.

Auf dem Foto Nr. 22 ist im Vordergrund eine Draufsicht auf den Stumpfbereich in einem Karosseriebauer zu sehen.

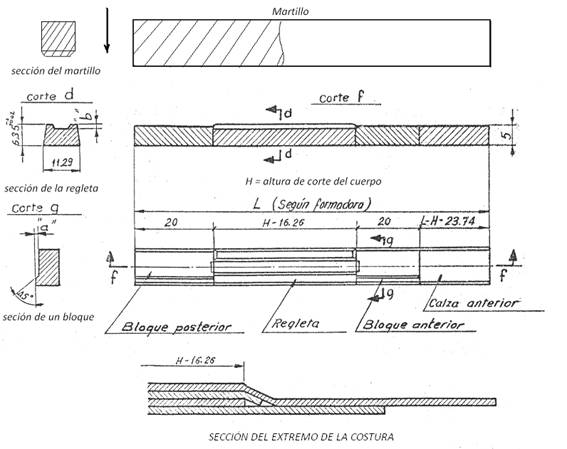

– Hakenbildung: Im nächsten Schritt erfolgt das Falten der Haken. Sie wird durch die Bewegung von zwei Messerpaaren erreicht, die auf zwei feste Gegenmesser wirken; ein Paar auf jeder Seite der Formmaschine. Auf der linken Seite biegt der 1. Falzbogen in einer Aufwärtsbewegung die Kante des Körpers um 90º auf das Gegenlaminat. Dann wird der 2. Falzbogen horizontal von außen nach innen verschoben, indem die Kante im 45°-Winkel über das Gegenlaminat gefalzt wird. In der Zeichnung Nr. 22 erscheinen diese Platten und ihre Bewegungsrichtungen sind durch Pfeile dargestellt. Das Gleiche geschieht auf der rechten Seite, aber in diesem Fall hat das 1. gefaltete Blatt eine Abwärtsbewegung. Siehe Zeichnung Nr. 23.

Abbildung 23: Abfolge und Art der Hakenbildung

Auf diese Weise haben wir die beiden Haken mit der Faltung in umgekehrter Richtung geformt, so dass sie im nächsten Automatikbetrieb leicht verriegelt werden können.

– Abisolieren oder Auftragen des thermoplastischen Zements: Nun ist es notwendig, den linken Haken für die Aufnahme des Dichtungsprodukts vorzubereiten. Dies geschieht im nächsten Schritt, vor der Bildung des Körpers. Wie wir bereits angedeutet haben, gibt es zwei Möglichkeiten:

o Geschweißtes Agrafado: Es ist notwendig, ein Flussmittel auf die Außenfläche des Innenhakens – links – aufzutragen, damit die Schweißung gut fließen kann. Dies geschieht mit Hilfe eines kleinen Flussmitteldepots, das sich in diesem Bereich befindet und dasselbe auf ein Filzrad tropft, das beim Unterschieben auf dem Haken reibt.

o Zementierter Agrafado: Zum Auftragen des Zements auf den inneren Apex des linken Hakens wird ein unabhängiges automatisches Gerät verwendet, das aus folgenden Teilen besteht: A) Ein thermoplastischer Zementschmelztank mit Hilfe von elektrischen Widerständen. B) Eine spezielle Pumpe, die in der Lage ist, den geschmolzenen Zement aus dem Tank zur Anwendungsstelle zu pumpen. C) Ein beheizter und wärmeisolierter Arm, mit zwei unter Druck stehenden Leitungen von der Pumpe, von denen eine zur Applikator-Düse führt und die andere das überschüssige Präparat in den Tank zurückführt. D) Eine Applikator-Düse, die den Zement an der richtigen Stelle injiziert. E) Ein Körperdurchgangs-Erkennungssystem, das die Applikatordüse öffnet und schließt, so dass sie nur während des Zeitintervalls, in dem der Körperhaken vor ihr vorbeigeht, Druckzement durchlässt. Diese Teams sind sehr spezialisiert.

– Konformation des Körpers. Sie wird auf einer Trommel, Bigornia genannt, hergestellt, um ihr die ungefähre Form des Behälters zu geben. Der Körper, der bisher bis auf die Haken an den Rändern flach geblieben ist, muss die entsprechende Form des Behälters annehmen. Dazu bewegen sich zwei etwa symmetrische Teile, die sich oberhalb des Körpers befinden und im Bogen der Formmaschine untergebracht sind, wie die Flügel eines Vogels und zwingen den Körper, sich um den Whisker zu wickeln und seine Form anzunehmen. Foto Nr. 24. zeigt den hinteren oder Ausgangsteil des Bogens einer Formmaschine mit den beiden Flügeln – in gelb – halb geschlossen auf der Bigornia; in diesem Fall geht es darum, einen runden Behälterkörper zu formen.

Um diesen Vorgang zu erleichtern, ist die Bigornia in zwei Teile in Form von Halbzylindern geteilt. Eine davon ist feststehend – feste Schale – und die andere mobil – mobile Schale -, wobei die erste geöffnet und geschlossen wird. Wenn die bewegliche Schale geschlossen wird, ist die resultierende Entwicklung des zwischen den beiden Teilen gebildeten Zylinders kleiner als die des Behälters. Dadurch können die Karosseriehaken ineinander greifen. Wenn sich die bewegliche Schale von der festen trennt oder ausdehnt, fällt ihre gemeinsame Entwicklung mit der des Containers zusammen und die Haken werden verbunden, so dass der Körper des Containers die Bigornia umschließt. Die Öffnungs- und Schließbewegung der bigornia – bewegliche Schale – wird durch die Verschiebung interner schräger Ebenen erreicht, die von einem auf- und abgehenden Finger angetrieben werden, der am unteren Hammer befestigt ist.

Durch dieses Herstellungsverfahren ist es möglich, nicht zylindrische Behälter zu erhalten. Dazu wird dem Bigornia, an dem der Körper zum Zeitpunkt des Vernietens seiner Haken geformt wurde, die entsprechende Form gegeben.

– Nähen: Es müssen nur noch die beiden Haken zusammengenietet werden, damit sie fest und dauerhaft sind. Dies geschieht durch Schläge auf die Naht mit dem Hammer, der sich unterhalb des Whiskers befindet und eine abwechselnde Auf- und Abwärtsbewegung ausführt. Diese Aktion wurde bereits oben erläutert. Auf dem Foto Nr. 25 sehen Sie diesen Teil der Formmaschine in zwei Positionen, am Eingang des Körpers – anterior- und am Ausgang – posterior-.

Schweißen oder Umschmelzen: Wie beim manuellen Verfahren muss nach Abschluss des Agrafado die Verbindung mit einer der beiden bereits bekannten Möglichkeiten gesichert werden

– Lötnaht mit Zinnlegierung: Hierfür ist eine spezielle und unabhängige Maschine erforderlich, die allerdings mit der Formmaschine synchronisiert ist, eine sogenannte Lötmaschine. Wir werden nicht ins Detail gehen, sondern nur sagen, dass sie aus: A) Eine Heizzone des Nahtbereichs. B) Ein Tank mit geschmolzenem Legierungsbad. C) Eine rotierende Walze, deren Achse parallel zur Behälternaht verläuft, mit einem speziellen Stufenprofil, deren unterer Teil in das Bad eintaucht und deren oberer Teil auf die Kräuselnaht ausgerichtet ist. D) Ein Transportsystem des Behälterkörpers durch eine Kette mit Klammern. Wenn der Behälter über die Walze gerollt wird, wird die Legierungsnaht imprägniert. E) Ein System zur Reinigung der überschüssigen Legierungsnaht mit Hilfe von rotierenden Bürsten. Bild 26 zeigt eine Gesamtansicht einer montierten Umform- und Schweißmaschine.

– Zementierte Naht: Die angewandten Mittel sind ähnlich denen, die für das manuelle Verfahren erklärt wurden.

Dies ist das Ende des Crimpvorgangs. Die Produktionsgeschwindigkeiten einiger der Maschinen, die in Betrieb waren, waren wirklich hoch und erreichten mehr als 500 Behälter/Minute, da ihre Mechanik von großer Präzision war.

Die restlichen Arbeitsschritte werden an den Maschinen ausgeführt, die die Fertigungslinie bilden.

0 Comments