Mit dem Aufkommen des Elektroschweißen als neue Technologie zum Schweißen der Seitennaht von Containeraufbauten Die „drei Stücke“, wurde es offensichtlich die Bequemlichkeit des Schutzes dieser Schweißnaht vor Angriffen sowohl intern – von der Wirkung des enthaltenen Produkts – und extern – Feuchtigkeit und Umwelt.

Für den Innenschutz wurde zunächst eine Technik entwickelt, die auf dem Auftragen eines Flüssiglacks unmittelbar nach dem Schweißen basiert. Es wurde dann ausgehärtet, indem der Behälter durch einen Ofen mit einer linearen Konfiguration geführt wurde. Dieser Auftrag kann auf zwei verschiedene Arten erfolgen: a) mittels einer mit Lack imprägnierten Filzrolle; b) durch Zerstäuben des Lacks mit einer kleinen Spritzpistole. In beiden Fällen war es notwendig, den Lack mit einem Lösungsmittel zu verdünnen, damit er die richtige Viskosität hat.

Diese Technik war nicht einfach zu handhaben und erforderte Hilfsmittel – Abzugshauben, Extraktoren, Kanäle, Filter… – um die Kontamination der Umgebung zu reduzieren, was nicht immer erreicht wurde. Nach und nach wurde sie durch eine neuartige Form des Schutzes ersetzt: elektrostatisches Pulver. Dies war in der Branche nicht neu, wurde aber im metallografischen Bereich noch nie angewandt, so dass spezielle Geräte und Verfahren für die neue Anwendung entwickelt werden mussten.

Es war ein voller Erfolg. In den „Achtzigern“ des letzten Jahrhunderts etablierte sich der Einsatz in diesem Industriezweig auf solide Art und Weise und erreichte in wenig mehr als einem Jahrzehnt, die auf Flüssiglack basierenden Techniken zu verbannen.

EIGENSCHAFTEN VON THERMOPLASTISCHEM PULVER

Unter diesem Namen wird von verschiedenen Herstellern ein Lack angeboten , der sich dadurch auszeichnet, dass er in Pulverform mit einer sehr feinen Körnung vorliegt. So dünn, dass es wie eine Flüssigkeit durch Rohre mit kleinem Durchmesser gehandhabt werden kann. Das zur Formulierung verwendete Basisharz kann von verschiedenen Typen sein – Polyester, Epoxid… – aber immer so modifiziert, dass es die Eigenschaft hat , thermoplastisch zu sein, d.h. es schmilzt unter der Einwirkung von Wärme.

Die Hauptmerkmale dieser Art von Lacken sind:

– Das ganze Produkt ist ein brauchbarer Trockenextrakt des Lackes, deshalb braucht es kein Lösungsmittel oder Verdünner.

– Niedrige Dichte (zwischen 1,3 und 1,5).

– Sehr feine Granulometrie (geht durch ein 90-Mikron-Sieb).

– Schmelz- und Aushärtebedingungen: 250º C für ca. 12 bis 15 Sekunden. (Es hängt stark von der Art des Basisharzes ab)

– Hervorragende Deckkraft.

– Gute Haftung auf Metall (Weißblech, TFS, Aluminium…) im geschmolzenen Zustand.

– Gute Faltfestigkeit.

– Ausgezeichnete chemische Beständigkeit.

– Lange Lagerfähigkeit.

– Es wird in der Regel in weißer Farbe angeboten, obwohl es auch in Gold, Elfenbein und anderen Farbtönen erhältlich sein kann. Die weiße Farbe hat sich aufgrund des sanitären Aspekts durchgesetzt.

ANWENDUNG VON ELEKTROSTATISCHEM PULVER

Diese Familie von Pulverbeschichtungen wird elektrostatisch auf die zu schützende Fläche aufgetragen. Dies geschieht, indem eine Wolke aus fluidisiertem Pulver mit Hilfe von Luft – völlig frei von Feuchtigkeit und Ölspuren – auf dieselbe geschleudert wird. und gleichzeitig ein elektromagnetisches Feld erzeugt, das es den Partikeln ermöglicht, an der Oberfläche des Metalls haften zu bleiben, da sie mit statischer Elektrizität aufgeladen sind. Das Applikationswerkzeug ist als Verlängerung des Schweißarms konzipiert, so dass der Behälterkörper sofort und in der gleichen Position von der Schweißposition in die Pulverauftragsposition fährt. Dadurch wird sichergestellt, dass der Lack auf die Schweißnaht aufgetragen wird, bevor diese oxidieren kann. Dieses Phänomen wird durch die hohe Temperatur und das Vorhandensein von freiliegendem Stahl begünstigt, da das schützende Zinn des Weißblechs – wenn es beim Löten geschmolzen ist – an den Elektroden haften geblieben ist. Als Folge dieser Positionierung des Applikatorwerkzeugs befinden sich die Lackkanäle für den An- und Abtransport des überschüssigen Lacks im Inneren des Schweißarms. Für eine ordnungsgemäße Anwendung des Pulvers ist es sehr praktisch, es vor der Verwendung zu kühlen. Die Peripheriegeräte: Tank, Kühler, Filter, Luftaufbereitung, Regler usw. …. befinden sich in einem Nebenschrank.

Um eine Verunreinigung des restlichen Behälters und der Umgebung durch Staub zu vermeiden, muss der Anwendungsbereich abgegrenzt werden, wobei Systeme verwendet werden, die von einigen Hersteller zu anderen Geräteherstellern, die aber darauf beruhen, eine möglichst luftdichte Umhüllung an der Oberfläche zum Schutz der Dose zu schaffen. Das überschüssige Pulver wird über Hilfskreisläufe in den Starttank zurückgeführt.

Die Haftung des bereits ausgehärteten Pulvers auf einer oxidierten Schweißnaht ist schlecht, da es die Ursache für die Ablösung derselben sein kann. Aus diesem Grund ist es sehr üblich und sehr ratsam, in einer inerten Atmosphäre zu schweißen, indem Stickstoff in den Bereich injiziert wird. Dies garantiert eine vollständige Beseitigung der Oxidation auf demselben, wenn der Pulverschutz anschließend durchgeführt wird. Bei Behälterkörpern mit vollständigem Innenlack muss der aufgetragene Pulverstreifen breit genug sein, um mit einer gewissen Überlappung den zuvor reservierten Bereich des Lacks auf der Fläche abzudecken, was notwendig ist, um die Schweißnaht herzustellen.

SPEZIFIKATIONEN FÜR ELEKTROSTATISCHE PULVERANWENDUNGEN

Die ungefähren Spezifikationen für einen elektrisch geschweißten Behälter vom Typ „Super-Wima“ – Verlust 0,3/0,4 mm – sind wie folgt:

– Breite der Beschichtung:

– Im Inneren des nackten Containers: 6 bis 7 mm

– Innenseite des lackierten Behälters: 10 bis 12 mm

– Filmdicke: 35/50 Mikrometer ca.

– Foliengewicht:

– Nackter Innenraum: 60/70 gr/m2

– Innen lackiert: 85/120 gr/m2

Sowohl die Foliendicke als auch das Gewicht sind reine Richtwerte. Das eigentliche Ziel ist es, mit dem minimalen Gewicht des Pulvers zu arbeiten, ohne dass nach dem Versiegeln des Behälters Metall freigesetzt wird. Die ultimative Qualitätsprüfung ist die Überprüfung der Belichtung des Metalls gemäß dem Porositätstest. die im Folgenden erläutert wird.

Für einen korrekten Auftrag des Pulvers und die anschließende Polymerisation ist es notwendig:

– Kühlen Sie den Staub. Dadurch wird die Fließfähigkeit desselben entlang der Rohrleitungen verbessert. Temperatur der Zuluft : unter 20 ºC

– Kühlen Sie die Schweißnaht vor dem Auftragen ab. Verbessert die Anwendung und erhöht die Lebensdauer der Werkzeuge (Klingen, Bürsten…)

– Kühlen Sie das Lot am Ausgang des Ofens ab. Erhöht die Flexibilität des Lacks, die für Bördel- und Kordelarbeiten erforderlich ist.

NEUANSTRICH VON AUSSEN

Um die Außenseite der Schweißnaht zu schützen und damit die Schweißnaht vollständig zu erhalten, wird in der Regel ein farbloser Flüssiglack aufgetragen, der entweder mit einem Pinsel oder einer Rolle – auch automatisch – nach der Innenlackierung aufgetragen werden kann.

Der am häufigsten verwendete Lack ist ein modifizierter Epoxidtyp.

Trockenlast: 5 bis 8 grs/m2.

Druckbreite des Lacks: 6 bis 8 mm.

Einbrennen: Gleiche Temperatur und Zeit wie bei der inneren Pulverbeschichtung

ELEKTROSTATISCHES PULVERBACKEN

Sie erfolgt in einem Längsschrank, der mit dem Lackauftragsbereich verbunden ist und sich auf gleicher Höhe befindet. Die Übergabe an den Ofen sollte so sanft wie möglich erfolgen, damit die Position des Behälters während desselben und auf seinem Weg nicht verändert wird. Hierfür wird eine magnetische Fixierung verwendet. Dies ist notwendig für:

1º.- Um die teilweise Ablösung von Staub aufgrund von Vibrationen zu vermeiden.

2º.- Vermeiden Sie es, den Behälter zu drehen und die Naht von der Wärmequelle weg zu bewegen.

Während die Behälter den Ofen durchlaufen, werden sie – bei langsamerer Geschwindigkeit – näher zusammengeschoben, um die Verweildauer im Ofen zu erhöhen. Die Länge des Ofens wird so berechnet, dass eine ausreichende Polymerisation des Lacks erreicht wird. Während des Vorschubs des Behälters im Inneren der Dose beginnt ein schneller Anstieg der Temperatur auf dem Metall der Dose, bis sie den richtigen Wert erreicht und dann für einige Sekunden annähernd konstant bleibt . Die Werte für Zeit und Temperatur sind abhängig von der Art des verwendeten Lacks. Für einen Polyesterlack würde der Wert der Zeit bei konstanter Temperatur mindestens 5 Sekunden und die Temperatur 235 ºC betragen. Die Gesamtzeit im Ofen würde etwa 12 Sekunden betragen. Der Transport des Behälters – auf der Generatrix gegenüber der Schweißung liegend – erfolgt in der Regel durch Gurte aus speziellem, hochtemperaturbeständigem Material oder metallisch und die Wärmezufuhr durch gasbrennerbeheizte Luft oder elektrisch.

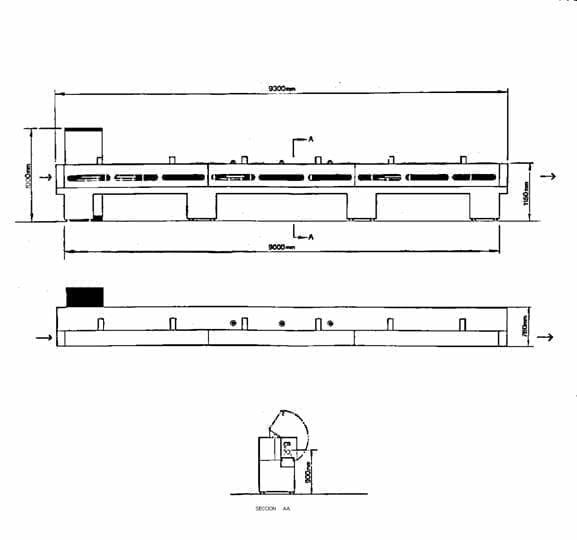

Zeichnung eines Induktionsheizofens

Induktionsöfen sind ebenfalls erhältlich. Die Wärmequelle wird über entsprechend ausgerichtete Düsen nur auf den Lackbereich aufgebracht. Beim Verlassen des Ofens werden die Behälter abgekühlt – auch durch Luft – und beschleunigt, um sie zur leichteren Handhabung zu trennen.

GRUNDLEGENDE PARAMETER ZUR STEUERUNG

Um einen guten Auftrag der Pulverbeschichtung zu überprüfen, werden üblicherweise folgende Parameter kontrolliert

– Lacklast. Prüfen Sie, ob die richtige Menge Lack aufgetragen wurde, um einen korrekten Schutz der Schweißnaht zu gewährleisten.

– Polymerisation. Prüfen Sie, ob die Komponenten ihren chemischen Prozess mit Hilfe von Wärme abgeschlossen und einen stabilen Zustand erreicht haben.

– Porosität. Bestätigen Sie, ob die Lackschicht wasserfest ist.

– Autoklaven. Er prüft, ob das Verhalten bei der Sterilisation des Lebensmittels, das der Behälter enthalten wird, korrekt sein wird.

KONTROLLTESTS

Lackbeschickung– Dies erfolgt durch Entnahme einer Dose am Ausgang des Pulverauftragsbereichs und vor der Polymerisation – vor Eintritt in den Ofen. Messen Sie mit einem Lineal die Breite der Staubspur und achten Sie darauf, dass sich keine Staubpartikel lösen. auf einer Präzisionswaage wiegen und den Staub durch Reiben entfernen und erneut wiegen. Die Belastung ergibt sich aus der Gewichtsdifferenz.

Mit einfachen mathematischen Berechnungen wird die Staubmenge pro Flächeneinheit ermittelt.

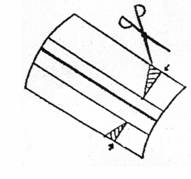

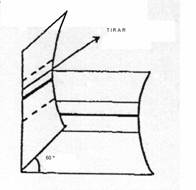

Polymerisation.- Schneiden Sie den Nahtbereich eines Topfes aus, nachdem er aus dem Ofen kommt und abgekühlt ist. Schneiden Sie mit einer Schere zwei dreieckige Blechstücke auf beiden Seiten des staubgeschützten Bereichs aus. (Abbildung 1). Biegen Sie den oberen Teil des Reagenzglases mehrmals nach innen, bis das Metall an der Außenseite gebrochen ist, und achten Sie dabei darauf, die Lackschicht nicht zu durchbrechen.

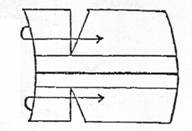

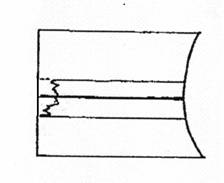

Daher werden beide Teile durch das polymerisierte Pulver miteinander verbunden. (Abbildung 2) Legen Sie das größere Teil auf eine ebene Fläche und halten Sie es mit einer Hand fest. Die lackierte Fläche sollte nach oben zeigen. Ziehen Sie mit der anderen Hand das andere Stück scharf nach hinten, in einem Winkel von ca. 60° und in Richtung der Naht. (Abbildung 3). An der Unterseite des Lackschutzes wird die Länge des Lackschutzes gemessen. Sie sollte 2 bis 3 mm nicht überschreiten. (Abbildung 4) Wenn der Körper des Behälters mit einer vollständigen Innenlackierung versehen ist, kann sich dieser Wert aufgrund der geringeren Haftung zwischen den beiden leicht erhöhen.

Abbildung 1

Abbildung 2

Abbildung 3

Abbildung 4

Porosität.- Es können alle üblichen Tests zur Kontrolle der Porosität eines Lackes verwendet werden, wie z. B.:

– Eintauchen der durch den Staub geschützten Fläche in ein Bad mit einer Lösung von Kupfersulfat in verdünnter Salzsäure.

– Verwendung eines beliebigen industriellen Porositätsprüfgeräts. (Durchgang eines Stroms in Milliampere bei 6 V in einer Kupfersulfatlösung). In anderen Arbeiten auf dieser Website wird diese Art von Tests ausführlicher behandelt.

Es sollten keine Trefferpunkte erscheinen. Diese Prüfung wird bei solchen Behältern nach dem Absperren des Aufbaus durchgeführt, da dann die Gefahr des Lackbruchs und damit der Porosität am größten ist.

Autoklavieren.- Autoklavieren Sie die Körper für 90 Minuten bei 121º C. Anschließend wird der für die Polymerisationskontrolle beschriebene Test erneut durchgeführt. In diesem Fall beträgt der maximal zulässige Abriss etwa 20 mm.

Die Häufigkeit dieser Tests kann einmal pro Arbeitsschicht sein, oder bei jeder Änderung in der Produktion (Format, Auftrag, Material…) oder einer neuen Einstellung der Applikationsgeräte.

Für den äußeren Seitennahtschutzlack werden die gleichen Kontrolltests angewendet, mit Ausnahme des Polymerisationstests, der durch den Wasseraufnahme-Test ersetzt wird.

0 Comments