Im Falle des metallverarbeitenden Industrie, diese Bezeichnung umfasst eine Reihe von Produkten, die für die DieGrundanwendung ist die Verwendung als Dichtungsmaterial und könnte definiert werden als „Gemisch organischer Stoffe in Form einer Suspension oder Lösung, das zum Abdichten von Behälterverschlüssen oder zum Füllen von Spalten und Erreichen von dichten Verbindungen verwendet wird“.

Traditionell gab es drei Klassen von organischen Dichtungsmassen:

– 1ª.-

Flüssige Verbindungen

für das Schließen von Deckeln.

– 2ª.-

Feste Zemente für Seitennähte von Körpern

nach dem Gießen aufgetragen.

– 3ª.-

Flüssige Zemente in Form von „Pasten“ (Kleber)

zum Füllen von Zwischenräumen, zur Verwendung in Gehäuseflanschen oder zum Verschließen von Lecks.

Die letzten beiden Klassen werden heute nur noch sehr eingeschränkt genutzt. Die erste hingegen muss bei allen metallischen Behältern verwendet werden, wenn Sie einen ordnungsgemäßen Verschluss erhalten wollen, daher konzentrieren wir uns von nun an darauf.

DICHTUNGSMASSEN FÜR DECKELVERSCHLÜSSE

Bei den für den Verschluss von Kappen verwendeten Compounds handelt es sich um Materialien auf Gummibasis, die mit verschiedenen Methoden auf den Flansch der Kappe aufgebracht werden und als wirksame Dichtung im Inneren des Verschlusses, d. h. in der Kappen-Körper-Verbindung des Behälters, wirken.

Ursprünglich war bei den primitiven Behältern der Deckel mit dem Korpus durch Lötzinn verbunden. Diese Schweißnaht allein machte die Verbindung wasserdicht. Doch 1880 erschien eine neue Art der Befestigung des Deckels am Korpus durch ein Paar ineinandergreifender Haken. Daraus entstand der heute noch gebräuchliche Verschluss. Um diese Verbindung luftdicht zu machen, war es notwendig, ein Dichtungselement zwischen den beiden Metallhaken einzubauen, wodurch das Aussehen der Dichtungen entstand.

Das erste Dichtungsmaterial bestand aus Papier in Form eines Rings, der auf den Flansch des Deckels aufgesetzt wurde und beim Schließen in den Verschluss eingearbeitet wurde. Später wurde er durch einen Gummiring ersetzt, wie er auch in den Gläsern von Haushaltsbehältern verwendet wird.

Im Jahr 1900 wurde eine flüssige Masse entwickelt, die in kontrollierter Menge auf den Flansch der Kappe gespritzt werden konnte. Der Applikationsvorgang wurde verbessert, indem Druck ausgeübt und der Deckel mit hoher Geschwindigkeit gedreht wurde. So wurde der verabreichte Tropfen durch die Wirkung der Fliehkraft über die gesamte Kontur des Flügels recht gleichmäßig verteilt. Im Laufe der Zeit und mit zunehmenden Anforderungen und Kenntnissen über die Versiegelungsbedingungen entstanden verschiedene Arten von organischen Verbindungen, die an die Bedingungen des verpackten Produkts und die Art des Verschlusses des Kanisters angepasst waren.

ANFORDERUNGEN AN DICHTUNGSMASSEN DICHTUNGSMASSEN

Eine Dichtungsmasse muss die folgenden allgemeinen Eigenschaften aufweisen, um für den Einsatz geeignet zu sein:

– Ordnungsgemäß aufgetragen und ausgehärtet werden.

– Widerstandsfähig gegen die mechanischen Einwirkungen von Schließkräften sein

– Chemisch beständig gegen das verpackte Produkt.

– Seien Sie frei von störenden Gerüchen und Geschmacksstoffen.

– Seien Sie sparsam.

ZUSAMMENSETZUNG

Eine typische Formulierung von Dichtungsmassen umfasst die folgenden Grundbestandteile:

Feststoffgehalt

:

Elastomere (Gummi oder Kunststoff) 20 – 25 %.

Harz 10 – 25 %.

Pigmente 40 – 60 %.

Lösungsmittel Flüssigkeit

30 % Minimum

Die %-Angaben sind auf das Gewicht bezogen.

Dichtungsmassen mit höherem Feststoffgehalt neigen dazu, schwer zu fließen. Der Begriff zur Beschreibung des Fließwiderstandes eines Stoffes wird mit dem Begriff „Viskosität“ definiert. Die Viskosität wird mit Hilfe von trichterförmigen Bechern mit fertigem Fassungsvermögen gemessen, wobei die Zeit kontrolliert wird, die die darin enthaltene Flüssigkeit benötigt, um durch die Öffnung zu fließen. Eine Substanz ist umso zähflüssiger, je länger sie zum Fließen braucht.

Wenn eine Substanz wie ein Verbundwerkstoff einer bestimmten Kraft widersteht, bevor sie fließt, wird sie als „plastisches“ Material bezeichnet. Die meisten Dichtungsmassen sind nicht frei fließend und gehören zur Kategorie der plastisch-viskosen Materialien; sie erfordern daher spezielle Handhabungs- und Applikationsmethoden.

ELASTOMERE

Als „Elastomere“ können Materialien bezeichnet werden, die in der Lage sind, in ihre ursprüngliche Dimension – oder Position – zurückzukehren, wenn eine verformende Kraft nicht mehr auf sie einwirkt. Gummi ist zum Beispiel ein Elastomer, das sich bei Raumtemperatur mindestens um das Doppelte seiner ursprünglichen Länge dehnen und wieder in seine ursprüngliche Größe zurückkehren kann.

Elastomere sind die wichtigsten Bestandteile von Dichtungsmassen. Wenn sie in den Verschluss gedrückt werden, passen sie sich dank ihrer Elastizität an die Innenflächen des Verschlusses an und dichten das Ganze ab. Sie sind außerdem relativ inerte Materialien, die den physikalischen und chemischen Einflüssen der in den Behältern enthaltenen Produkte widerstehen.

Es gibt eine Reihe von Elastomeren, aus denen Sie das für Ihre Anwendung am besten geeignete auswählen können. Naturkautschuk wird aus Latex gewonnen, der wiederum aus dem Saft bestimmter tropischer Pflanzen gewonnen wird. Es wird durch Erhitzen und entsprechende Behandlungen für den Gebrauch vorbereitet. Naturkautschuk ist in der Compoundierung nur begrenzt einsetzbar. In den meisten Fällen werden synthetische Kautschuke wie Neopren, Butadien, Polyethylen, etc. verwendet.

Die „Achillesferse“ der Verbundwerkstoffe ist ihre Beständigkeit gegen Öle und Fette. Nicht alle Verbindungen sind ölbeständig. Es gibt viele von ihnen, die unter der Einwirkung des Öls weich werden, ihre Eigenschaften verlieren und unter dem Druck, dem sie im Inneren der Dichtung ausgesetzt sind, teilweise ausgetrieben werden. Dies bedeutet, dass die Dichtung nicht mehr wasserdicht ist. Dieser Test ist so entscheidend, dass die Verbindungen tatsächlich in zwei Hauptgruppen eingeteilt werden: „ölbeständig“ oder nicht. Ob sie ölbeständig sind oder nicht, hängt weitgehend vom verwendeten Elastomer ab. Die meisten Kautschuke erfüllen diese Bedingung nicht, obwohl sie bei entsprechender Behandlung (Vulkanisation) teilweise beständig sein können. Bestimmte synthetische Kautschuke erfüllen diese Bedingung am besten.

HARZE

Naturharze sind klebrige, helle Substanzen, die aus bestimmten Bäumen wie z.B. der Kiefer gewonnen werden. Im Allgemeinen können Harze natürlich sein, wie die angegebenen, oder synthetischen Ursprungs, wobei letztere durch Formulierung aus Rohstoffen und einem chemischen Verfahren gewonnen werden. Sie werden in verschiedene Gruppen eingeteilt, wie z. B.: Phenole, Vinyl, Epoxid, usw.

Harze haben bei der Formulierung von Dichtungsmassen mehrere Funktionen, wie z. B.:

– Sie ermöglichen das Anhaften desselben an den Innenwänden des Verschlusses.

– Sie geben ihm eine gewisse Konsistenz – „Körper“ -.

– Sie erhöhen die Viskosität.

– Sie ermöglichen höhere Konzentrationen vonFeststoffen.

Bei der Herstellung von Verbundwerkstoffen werden vorzugsweise Kunstharze verwendet, da durch den Einsatz der entsprechenden Rohstoffe (Monomere) die jeweils gewünschten Eigenschaften erzielt werden können.

PIGMENTE

Verbundwerkstoffe enthalten erhebliche Mengen bestimmter Materialien, die ihre physikalischen Eigenschaften verbessern, wie z. B.: Härte, Steifigkeit, Festigkeit. Eigenschaften, die sehr notwendig sind, damit sie den Auswirkungen von Abrieb, Reißen und Schneiden widerstehen, die während der Bildung des Verschlusses auftreten.

Pigmente sind bestimmte anorganische chemische Verbindungen wie Calciumcarbonat, Talk, Zinkoxid, Titanoxid oder Ruß. Sie können auch Naturprodukte wie sehr feine Erden (Baryt) sein. Sie sind es, die dem Verbund die charakteristische Farbe verleihen, die meist grau ist, obwohl es auch rote oder helle gibt.

FLÜSSIGKEITEN (LÖSUNGSMITTEL)

In einer Verbindung hat die flüssige Phase oder das Lösungsmittel mehrere Funktionen:

– Es ist die Flüssigkeit, die als Träger für die festen Elemente der Verbindung dient.

– Ihr Verhältnis bestimmt weitgehend den Grad der Viskosität und Dichte der Mischung und damit ihren Fließwiderstand.

– Es erleichtert die Handhabung des Compounds, da es sich wie eine Flüssigkeit verhält.

– Ermöglicht es

Einsatz in Gummiermaschinen

möglich, da es in Form von Tropfen dosiert werden kann.

Es gibt zwei Hauptgruppen von Lösungsmitteln:

a) Auf Lösemittelbasis: Dies sind organische Produkte wie: Aceton, Hexan, Toluol, etc. Sie haben die Eigenschaft, nach dem Auftragen auf den Deckel zu verdampfen. Ihr Einsatz wird aufgrund von Umweltproblemen zunehmend zurückgedrängt. Sie sind leicht entzündlich

b) Auf Wasserbasis: In diesem Fall wird im Wesentlichen Wasser als Verdünnungsmittel mit geringen Mengen Ammoniak verwendet. Sie sind umweltfreundlicher, erfordern aber den Einsatz einer intensiveren Wärmequelle zur Entsorgung.

OPTIONALE BESTANDTEILE DER DICHTUNGSMASSE

Zusätzlich zu den oben genannten Grundelementen können weitere optionale Stoffe hinzugefügt werden, wie z. B.:

a) ANTIOX-Wirkstoff

Es wird verwendet, um die Lebensdauer des Compounds zu erhöhen, indem die schädlichen Auswirkungen von Sauerstoff auf das Elastomer verhindert oder reduziert werden.

b) PLASTIFIKANT

Es kann in kleinen Anteilen zugegeben werden, um ein effizienteres Mischen zu ermöglichen und zu einer gewissen Glätte in der Mischung beizutragen. Es handelt sich um Schmiermittel wie Vaseline, Mineralöl usw.

Es können weitere optionale Zutaten vorhanden sein.

ADDITIVEN

Diese Elemente werden dem Compound erst kurz vor der Verwendung zugesetzt. Nach der Einarbeitung muss die Verbindung eine bestimmte Zeit verwendet werden, damit sie wirksam wird. Nach dieser Zeit ist die Verbindung strukturell verändert und nicht mehr für den Einsatz geeignet.

A) BESCHLEUNIGER

Es handelt sich um Substanzen, die die Ölbeständigkeitseigenschaften eines Elastomers in einem Compound beschleunigen – verbessern -. Unterstützt die chemische Vulkanisation und reduziert das Risiko, dass die Mischung bei Kontakt mit öligen Produkten erweicht. Es kann entweder zu einer wasser- oder lösungsmittelbasierten Verbindung hinzugefügt werden.

B) AKTIVATOR

Der Zusatz zu wasserbasierten Mischungen unterstützt die Vulkanisationsreaktion und verbessert die Ölbeständigkeit.

C) ANTI-MEMBRAN-LÖSUNG

Es handelt sich um ein Material auf Lecithinbasis, das die Bildung von Fäden und Membranen in der Masse während des Gummierungsvorgangs verhindert. Es wird in kleinen Mengen zugegeben und bleibt maximal 24 Stunden nach Einarbeitung aktiv.

D) CANSURFAS

Ein Netzmittel, das wasserbasierten Compounds zugesetzt wird, um die Deckkraft beim Auftragen auf geschmierte Deckel zu verbessern. Seine Verwendung erleichtert das gleichmäßige Verteilen der Pastenschicht auf der Metalloberfläche, ohne „Lücken“ zu hinterlassen. Es stabilisiert auch die Viskosität und verhindert die Trennung von festen und flüssigen Partikeln.

KLASSIFIZIERUNG VON DICHTUNGSMASSEN

Verbindungen können nach verschiedenen Faktoren klassifiziert werden. Da sie davon abhängig sind:

A) FESTSTOFFGEHALT

Je nach Feststoffanteil werden die Mischungen als: „niedriger“ oder „hoher“ Gehalt klassifiziert. Es gibt keinen bestimmten %-Feststoffwert, bei dem eine Mischung „hochprozentig“ ist, aber ab 50 % kann sie als solche betrachtet werden. Als sie zu Beginn des 20. Jahrhunderts eingesetzt wurden, betrug der Anteil der Feststoffe nur 6 %. Im Laufe der Zeit hat sie zugenommen. Heute ist die Verwendung von „High Content“ weit verbreitet und erreicht 70 % oder mehr. Verbindungen mit hohem Gehalt härten schneller aus und verbrauchen weniger Flüssigphase. Sie reduzieren somit den Verbrauch von Energie und Rohstoffen.

B) BENUTZEN

Durch seine Verwendung kann eine Verbindung dazu bestimmt sein, als Abdeckung für verwendet zu werden: (a) Lebensmittelverpackungen oder b) industrielle Verpackungen. Die Qualität Ihrer Zutaten hängt von ihrer Verwendung ab. Ein lebensmitteltaugliches Compound wird aus einem hochwertigen Elastomer hergestellt, das hohen Temperaturen und starkem Druck, der bei der Verarbeitung entsteht, standhält. Wenn der Behälter keine thermische Verarbeitung unterstützt, wird die Verbindung nicht diesen rauen Bedingungen ausgesetzt und fungiert nur als Dichtung, daher können ihre Bestandteile geringere Eigenschaften aufweisen.

C) PRODUKTBESTÄNDIGKEIT

Sie werden in zwei Hauptgruppen unterteilt, je nachdem, ob sie gegen Öle und Fette resistent sind oder nicht. Sie werden auf dem Markt als „ölbeständige“ oder „nicht ölbeständige“ Verbindungen bezeichnet. Wie bereits angedeutet, hängt dies in erster Linie vom Elastomer und dem Einsatz geeigneter Additive, Beschleuniger und Aktivatoren ab.

D) ART DES VERSCHLUSSES

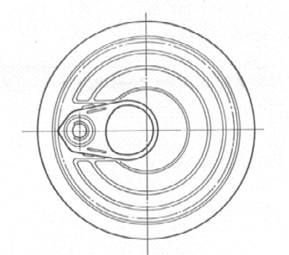

- a) Gelenke zum Einmachen. Dies ist die häufigste Verwendung von Compounds. Sie werden auf den Flansch eines Deckels aufgebracht, der dann in einen normalen Verschluss integriert wird (Serting).

- b) Dichtungen für Kappen Diese anderen Anwendungen sind z. B. bei eimerartigen Farbbehältern, bei denen die Kappe wiederverwendet werden kann und auf der Mündung des Körpers aufliegt. Diese Verbindungen sind vom schwammigen Typ und haben unterschiedliche Eigenschaften. Diese werden insbesondere als „Puff“-Typ bezeichnet, in ihnen kann der Feststoffanteil sehr hoch sein – bis zu 80 % oder mehr – aber es gibt auch andere Typen.

E) ANWENDUNG

Auch die Art des Auftragens auf den Deckel führt zu verschiedenen Arten von Verbindungen.

- a) Einspritzen: Bei der Anwendung auf einer Rundkappe erfolgt dies durch Eintropfen eines Tropfens durch eine Düse mit einem Durchmesser zwischen 0,6 und 0,9 mm, die aus einem Druckkreis gespeist wird. Der Einspritzdruck kann von 0,5 bis 1,5 Kg/cm2 variieren. Die gleichzeitige Drehung der Kappe ermöglicht die korrekte Verteilung des Compoundtropfens.

- b) Drucken: Wenn der Deckel nicht rund ist, kann das vorherige System nicht angewendet werden. Es gibt dann zwei Alternativen: a) Die klassische Tampon-Methode, bei der ein Werkzeug mit der ungefähren Form des Flansches in ein Depot aus Masse getaucht wird und dann durch eine hin- und hergehende Bewegung die Masse schleppend auf den Flansch des Deckels aufbringt. Sie ähnelt daher der Funktionsweise eines Tampons oder Stempels, daher der Name. B) Die moderne Dusche, die ein gemischtes System der vorherigen ist. Der Puffer wirkt in diesem Fall als Dusche über dem Flansch des Deckels. Zu diesem Zweck hat er eine Reihe von kleinen Löchern, die mit Nadeln verschlossen sind, die sich bei Druck auf den Flügel bewegen und die Löcher öffnen. Die Dusche wird aus einem Druckspeicher gespeist. Die Applikationsqualität des letzteren ist besser. Die im Gehäuse verwendeten Verbindungen B) haben einen geringeren Feststoffanteil.

Im Allgemeinen haben Mischungen, die für nicht runde Verschlüsse bestimmt sind, einen geringeren Feststoffgehalt als solche für runde Verschlüsse.

Das Gewicht der aufzutragenden Masse wird nach dem Trocknen präzise gesteuert. Bei derBerechnung ist zu beachten, dass die Menge von einem festen Füllvolumen ausgehen muss, das wiederum von der Größe der Dichtung und damit der Größe des Flansches des zu gummierenden Deckels abhängig ist. Bei Kenntnis dieses konstanten, festen Volumens bestimmen einige einfache Formeln, in denen die Dichte desselben und der %-Anteil an Feststoffen zusammen mit der Entwicklung des Deckelflansches die aufzubringende Menge in nass und trocken.

F) CURING

Um diesen Aspekt zu behandeln, muss berücksichtigt werden, ob die Verbindung „lösungsmittelbasiert“ oder „wasserbasiert“ ist, da die Behandlung in beiden Fällen unterschiedlich ist.

Im Allgemeinen benötigen alle Verbindungen nach der Anwendung eine gewisse Zeit, bevor sie als ausgehärtet gelten können. Nach der Anwendung ist als erstes dafür zu sorgen, dass das Lösungsmittel entfernt wird oder verdunstet. Die Verdampfungsrate ist abhängig von der Art des Lösungsmittels, dem Feststoffanteil und der Temperatur. Im Fall von „lösemittelbasiert“ ist es sehr einfach, weil es sich verflüchtigt. Im Fall von „Wasserbasis“ ist es notwendig, einen Ofen zu durchlaufen, obwohl es gewisse Nuancen gibt, wie wir später sehen werden.

Die Aushärtung eines Komposits ist mehr als eine physikalische Trocknung des Komposits. Es handelt sich um eine Reihe von chemischen Reaktionen innerhalb der Elastomer- und Harzmoleküle, die sich entscheidend auf die Ölbeständigkeit des Gummis auswirken. Normalerweise hilft die Wärme, den chemischen Prozess zu beschleunigen und seine Dauer zu verkürzen.

Bei „lösungsmittelbasierten“ Verbindungen ist der Einsatz von Wärme nicht zwingend erforderlich, aber ein geringer Wärmebeitrag ist immer positiv, vor allem, wenn die Kappen in kurzer Zeit verwendet werden sollen. Bei dieser Art von Compound kann das nachträgliche Erwärmen des Deckels durch ein moderates Vorwärmen des Compounds vor der Applikation ersetzt werden. In der Regel wird bei der Gummierung von Kappen mit dieser Art von Masse kein Nachhärteofen verwendet. Eine Rauchgasabsaugung mit guter Absaugung ist immer erforderlich, um die Explosionsgefahr zu minimieren.

Im Falle von „wasserbasiertem“ Gummi wurde und wird dieser schon immer in Öfen verwendet, da Wasser nicht leicht verdampft und eine lange Lagerzeit für seine Verdampfung erforderlich wäre, was sich aufgrund der Einwirkung von Wasser auf den Deckel negativ auswirken würde. Diese Öfen arbeiten bei einer Temperatur von ca. 80 – 120 º C oder mehr und sind in der Lage, ca. 95% der Feuchtigkeit zu entfernen. Die Trocknungszeit ist eine Funktion der Temperatur und der Art der verwendeten Verbindung.

Bei der Verwendung von Mischungen mit immer höherem Feststoffgehalt ist die zu eliminierende Wassermenge jedoch geringer, so dass der Ofen durch ein Vorheizen des Deckels und ein anschließendes erneutes Aufheizen nach dem Auftragen ersetzt werden kann, da die notwendige Ausrüstung für diese Vorgänge einfacher ist als ein Ofen. In jedem Fall ist seine Verwendung weniger effizient als die eines herkömmlichen Ofens und erfordert eine längere Lagerzeit vor der Verwendung der Deckel, um deren vollständige Trocknung zu ermöglichen, und es sollten Verpackungen verwendet werden, die eine Transpiration ermöglichen.

Für jede Art von Verbindung ist immer eine Mindestlagerzeit von mindestens 48 Stunden nach der Anwendung und vor der Verwendung in einem Verschluss erforderlich. Dadurch wird sichergestellt, dass der komplexe Aushärtungs- und Trocknungsprozess abgeschlossen ist. Die Restfeuchte zum Zeitpunkt der Verwendung sollte 1,5 % nicht überschreiten.

LAGERUNG VON DICHTUNGSMASSEN

Mischgebinde sollten an einem trockenen Ort und abgedeckt gelagert werden. Die Temperatur kann keine großen Veränderungen erleiden, kritischer ist sie bei wasserbasierten Verbindungen, wo sie in keinem Fall die Gefriertemperatur erreicht.

Außerdem müssen sie so gespeichert werden, dass das „First-in-first-out“-Kriterium angewendet werden kann.

VORBEREITUNG DER DICHTUNGSMASSEN

Alle Verbindungen sollten kurz vor der Verwendung geschüttelt werden. Für diesen Zweck gibt es spezielle Geräte, die so konstruiert sind, dass bei diesem Vorgang keine Luft aufgenommen wird, da dies die Anwendung beeinträchtigen würde, was zu Blasenbildung führen würde. Die Rührzeit und die Rührbedingungen hängen von der Art der Mischung ab und werden vom Hersteller der Mischung angegeben. Einige Verbindungen, die die Zugabe von anderen Materialien erfordern, wie wir bereits gesehen haben, ist dies der richtige Zeitpunkt für ihren Beitrag.

0 Comments