Die Herstellung einer zweiteiligen Aluminiumdose beginnt am vorderen Ende der Produktionslinie, auch Front End genannt. In diesem Bereich wird das Aluminium von einem gewickelten Blech in eine glänzende Aluminiumdose umgewandelt, die frei von Schmiermitteln und Oxiden und völlig trocken ist, bereit für den Druckprozess und das Auftragen des Lacks.

Der Formgebungsbereich besteht in der Regel aus den folgenden Maschinen und Aluminiumdosen-Sammelbereichen: Coil-Wender, Coil-Wagen, Doppeldorn-Abwickler, Folienöler, Becherpresse, Becherspeicher, Karosserieformer, Trimmer, Nassdosenförderer, Sieben-Stationen-Säurewaschanlage, Trockenofen und Glanzdosen-Speicher.

Betrachtet man den Bereich Formgebung aus der Prozessperspektive, so besteht er aus den folgenden Fertigungsprozessen: Walzenhandhabung, Blechschmierung, Becherformung durch Tiefziehen und Schneiden, Bechertransport und -stau, Dosenformung durch Tiefziehen und Metallpressen, Kuppelformung durch Tiefziehen, Beschneiden des offenen Bereichs der Dose, Transport und Stau der nassen Dose, Waschen und Beizen der Dose in saurer Umgebung, Dosentrocknung, Dosentransport und Stau der glänzenden Dose.

Jeder dieser vorgenannten Prozesse wirkt sich auf den nachfolgenden Prozess aus, d.h. eine im Walzwerk hergestellte Aluminiumdose wird höchstwahrscheinlich eine blanke oder fertige Dose sein, die den Spezifikationen entspricht. Ein Aluminiumblech mit einer fehlerfreien Oberfläche, das ordnungsgemäß geschmiert ist und dessen mechanische Eigenschaften innerhalb der Spezifikationen liegen, ist wahrscheinlich ein qualitativ hochwertiger Aluminiumbecher für das Dosenformverfahren.

Alles, was wir in der Ausbildung tun oder nicht tun, um unsere getrimmten und glänzenden Bleche, Tassen oder Dosen auf den neuesten Stand zu bringen, wirkt sich auf das hintere Ende aus, entweder positiv oder negativ. Es ist daher wichtig, die Inputs und Outputs jedes Prozesses im Bereich der Dosenherstellung (Front End) zu definieren und zu verstehen, um ein Produkt innerhalb der Spezifikationen für den nachfolgenden Prozess zu kontrollieren und zu liefern. Erwarten Sie nicht, dass ein von der Becherpresse hergestellter Becher von schlechter Qualität, z. B. ein Becher mit Falten, zu einer qualitativ hochwertigen, glänzenden Dose für den Binde- oder Bördelprozess wird, da der Bodyformer nicht in der Lage ist, das zu korrigieren, was in der Becherpresse eingestellt wurde.

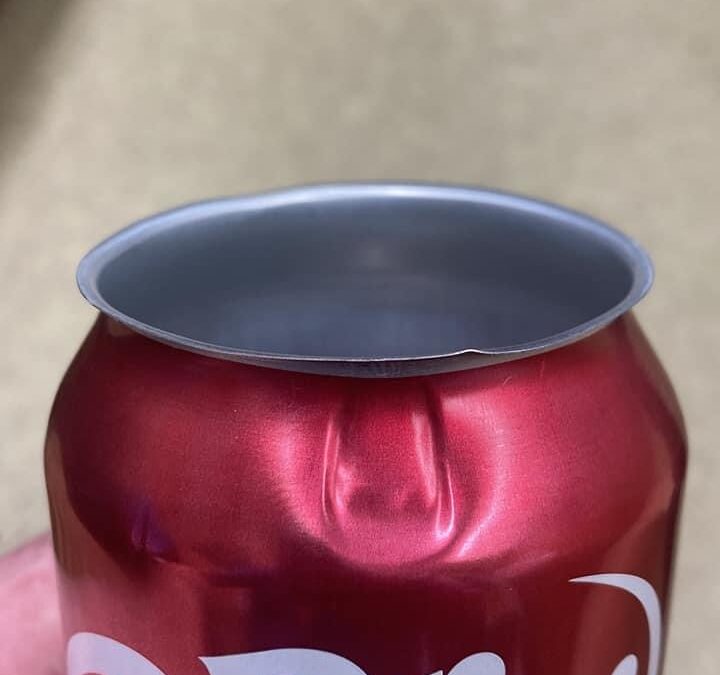

Der Back-End-Bereich ist in hohem Maße davon abhängig, was im Trainingsbereich gemacht und kontrolliert wird. Die meisten Probleme oder Ausschussteile, die wir im Dekorationsbereich beobachten, z. B. beim Binder oder beim Die Necker, stammen von Abweichungen oder Qualitätsproblemen, die im Formbereich oder in früheren Prozessen aufgetreten sind. Ein schlechter Dosenbeschnitt, eine Falte im Becher, eine unvollständig glänzende Dose oder Einschlüsse im Metall, um nur einige Formationsfehler zu nennen, führen in nachfolgenden Prozessen zu neuen Problemen wie Halsfalten, unvollständigen Flanschen oder Mikrolöchern in den Dosenwänden.

Aus den obigen Ausführungen lässt sich schließen, dass es von größter Bedeutung ist, die Inputs und Outputs jedes Prozesses im Bereich der Aluminiumdosenherstellung zu definieren und zu verstehen. So müssen zum Beispiel die Anforderungen an eine gute Becherqualität dem Bediener der Becherpresse klar sein, da eine gute Becherqualität eine größere Chance hat, eine gute Dose zu formen, und so weiter in diesem Dominoeffekt bis hin zum Dekorationsbereich der Produktionslinie. Dieses gute Verständnis von Inputs, Outputs und prozessbegleitenden Produktanforderungen wird uns helfen, qualitativ hochwertige Dosen zu produzieren, die Effizienz der Produktionslinie zu steigern und unseren Metallabfall zu reduzieren.

Beispiel für Halsfaltenbildung (Bat Wing) aufgrund einer hohen Variation der Wandstärken, dieses Problem entstand in einem Bodyformer im Dosenformbereich.