Untersuchung der Eigenschaften, Abmessungen und Ausrüstungen, die für die Herstellung von Aerosolbehälterdomen erforderlich sind.

EINLEITUNG

Aerosoldosen gehören zu unserem Leben, im Laufe eines Tages werden wir sie sicher mehrmals verwenden. Ihre Anwendungsbereiche sind vielfältig: Körperpflege, Parfümerie, Hausreinigung, Gartenarbeit, industrielle Anwendungen, Gesundheit… Es gibt metallische – Weißblech oder Aluminium – und solche aus Glas. Die am weitesten verbreiteten sind die ersten in ihrer Weißblechversion.

Der Aerosolbehälter ist durch eine kuppelförmige Verschlusskappe gekennzeichnet, die mehrere Funktionen erfüllt:

– Hoher Widerstand gegen Innendruck

– Zur Unterstützung des Dosierventils

– Verwendung als Anker für die Kunststoffkappe

– Um dem Gerät eine ästhetisch ansprechende Konfiguration zu geben.

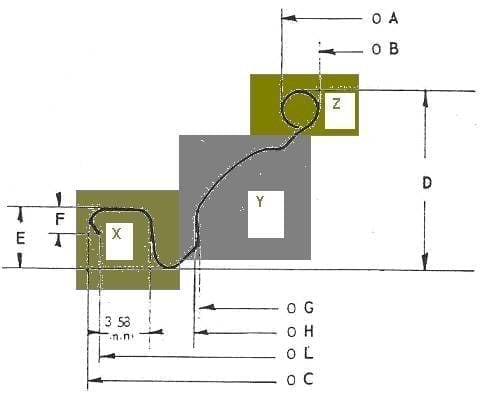

Dieser gewölbte Deckel wird auch als Konus bezeichnet und kann in folgende Teile unterschieden werden:

– X.-Verschlussbereich, bestehend aus dem Flansch und der Schale, ähnlich wie bei einem herkömmlichen Deckel. Es wird verwendet, um den Abschluss – die Verbindung – mit dem Körper herzustellen. Der Kunststoffstecker ist daran eingehängt.

– Y.-Dome selbst, was ihm einen ausreichenden Widerstand gegen Innendruck verleiht.

– Z.-Zentrales Loch mit einem Zoll Durchmesser – 25,4 mm – für das Ventilgehäuse.

Siehe Abbildung Nr. 1:

In diesem Beitrag beschreiben wir die Spezifikationen der Rohstoffe und den Herstellungsprozess dieser Dome, wobei wir uns ausschließlich auf Aerosoldosen aus Weißblech konzentrieren.

SPEZIFIKATIONEN

Die Aerosoldosen, die in Weißblech nach der Technik „3 Teile“ hergestellt werden, bestehen aus einem zylindrischen Körper, einem Boden und einem Dom. Heutzutage werden fast alle in der gekerbten Ausführung, d.h. mit beiden Enden reduziert, hergestellt. Die gebräuchlichsten Durchmesser sind:

DOMBODENKÖRPER

45 42 41

49 47 45

52 50 48

57 54 52

65 63 60

Es gibt also fünf verschiedene Durchmesser von Domes auf dem Markt. Der Grund, warum sein Durchmesser kleiner als der des Behälterbodens ist, liegt darin, dass nach dem Aufsetzen der Kunststoffkappe auf den Dom der Außendurchmesser der Baugruppe in allen Bereichen des Behälters gleich groß ist.

Die Spezifikationen der verschiedenen Konusdurchmesser unterscheiden sich voneinander. Schauen wir uns die wichtigsten davon an:

Weißblech: Für die Herstellung wird Weißblech E 2,8/2,8 verwendet, da immer das gleiche, beidseitig lackierte Weißblech verwendet wird. Die Temperierung muss aufgrund des gewissen Ziehgrades niedrig sein; der T – 57 ergibt gute Ergebnisse. Die Dicken sind mit dem Durchmesser verknüpft. Die folgenden Werte können als Richtwert genommen werden:

KONUSDICKEN (mm)

41 0,28 – 0,30

45 0,28 – 0,30

48 0,29 – 0,31

52 0,30 – 0,32

60 0,33 – 0,35

Lackiert:

Außen: Es werden drei Alternativen verwendet, weiß, gold und farblos.

Weiß:

1. Schicht Epoxid-Haftlack (Filmgewicht ca.1,2 gr/m2)

2. Durchgang Weißer Acryl-Lack (Filmgewicht ca. 13 gr/m2)

Lithografie Text oder andere einfache Verzierungen können gedruckt werden, immer auf dem unteren Teil der Kuppel, wo die Verformung beim Tiefziehen geringer ist.

3. Durchgang Epoxid-Finish-Lack (Filmgewicht ca.4 gr/m2)

Golden:

Einschichtiger Epoxid-Phenol-Goldlack (Filmgewicht ca. 6,5 g/m2)

Farblos:

Einschichtiger farbloser Epoxid-Harnstoff-Lack (Filmgewicht ca. 5,5 g/m2)

Innen: Kann immer golden sein

1. Schicht Epoxy-Phenol-Goldlack (Filmgewicht ca. 5,5 gr/m2)

2. Schicht Epoxy-Phenol-Goldlack (Filmgewicht ca. 5,5 gr/m2)

Paraffinbeschichtet:

Nachdem die Weißblechpakete lackiert wurden, müssen sie auf beiden Seiten des Blechs mit Paraffin geschmiert werden, um dem Tiefziehvorgang standzuhalten. Dies geschieht in einer Wachsmaschine, die mit Hilfe von Sprühdüsen, die mit Druckluft arbeiten, eine dünne Schicht geschmolzenen Wachses aufträgt. Die entsprechende Last, die aufgebracht werden muss, beträgt 0,14 gr/m2 + 0,4.

Schneiden:

Je nach den für die Fertigung zur Verfügung stehenden Einrichtungen werden die Bleche in gerollte Streifen geschnitten, die dann in Einzel-, Doppel- oder Mehrfachstempel gestanzt werden. Der häufigste Fall ist ein Doppelband zur Beschickung der Presse für den ersten Arbeitsgang – oder der Ziehpresse -, die wiederum die Transferpressen mit Teilen versorgt.

Fertigungsverfahren:

Die Kuppeln werden schrittweise in mehreren Arbeitsgängen, ausgehend von flachen Materialstreifen, konfiguriert. Die Anzahl der Stufen variiert je nach Ausführung der Kuppel und ihrer Größe. Normalerweise wird sie in 7 oder 8 Schritten ausgeführt, von denen der erste die Anfertigung einer Skizze in einer Presse ist, die nächsten 5 oder 6 – ausgeführt auf einem Transfer – geben der Kuppel die Form und der letzte rollt den Rand ein. Anschließend wird der Flügel gummiert. Abbildung 2 zeigt den kompletten Zyklus in allen seinen Abläufen.

Abbildung Nr. 2: Ablauf der Kuppelherstellung

Um jede dieser Phasen Schritt für Schritt zu verfolgen, nehmen wir ein konkretes Beispiel einer Kuppel. Wir haben die Nennweite von 48 mm gewählt, da sie eine der am häufigsten verwendeten auf dem Markt ist.

1. Bedienung:

Wie bereits erwähnt, wird sie auf einer konventionellen automatischen Presse zur Herstellung von Verschlüssen durchgeführt, die über Bänder zugeführt wird. Es geht darum, einen Metallbecher, der als Umriss dient, mit genügend Material einzubetten, um die Kuppel mit der notwendigen Einbettung zu gestalten, die sie verlangen wird. Abbildung 3 zeigt einen möglichen Aufbau dieser Phase.

Abbildung Nr. 3: 1. Tag Kuppelbetrieb. 48

2. Operation:

Es ist in der Regel das erste, das auf einer Transferpresse hergestellt wird. Hier wird die Kegelschale geformt – und damit die Nennweite des Kegels definiert – sowie die Kuppelform des Teils und der Montagebereich des Ventils. Er hat eine gewisse Ähnlichkeit mit einem Hut. Siehe Abbildung Nr. 4.

Abbildung 4: Betrieb der Kuppel mit dem 2. 48

3. Operation

Nächster Arbeitsgang an der Übertragung, bei dem der Kuppelbereich fertiggestellt und die Zeichnung des oberen „Schornsteins“ fertiggestellt wird, was zur Positionierung des Ventils führt. Der Küvettenbereich bleibt unverändert. Bei diesem Vorgang wird der maximal vorgesehene Tiefzug erreicht. Siehe Zeichnung Nr. 5.

Abbildung Nr. 5: Betrieb der Kuppel mit 3. 48

4. Betrieb

Die dritte auf der Übertragung ist, ein Loch in den oberen horizontalen Teil des „Schornsteins“ zu machen. In unserem Fall hat diese Bohrung einen Durchmesser von 23,37 mm und ist rundum mit einem Radius von ca. 1,5 mm abgeschlossen, der an die senkrechte Wand anschließt. Der Ventilsitz wird daraus vorbereitet. Siehe Abbildung Nr. 6. Es ist sehr wichtig, dass der Schnitt dieses Lochs sauber ausgeführt wird, ohne Grate an seinem Rand zu erzeugen.

Abbildung Nr. 6: Betrieb der Kuppel mit 4. 48

Die abgeschnittene Scheibe wird von der Unterseite des Werkzeugs entfernt. Um seinen Austritt zu erleichtern, wird er beim Schneiden in der Mitte desselben getroffen, so dass er die Form einer Schale annimmt und so seinen Durchmesser reduziert.

5. Betrieb

Vierter bei der Übertragung. Es werden zwei Aktionen ausgeführt:

- a) Schneiden Sie das überschüssige Material heraus, das unregelmäßig am Außenflansch des Stücks verblieben ist. Während des Ziehens, und der Walzrichtung des Stahls folgend, ist eine Dehnung des Korns aufgetreten, die sich in Unregelmäßigkeiten an der äußeren Schnittkante widerspiegelt. Unregelmäßigkeiten, die durch das Schneiden dieses Ausschnitts in Form eines Rings beseitigt werden. Um diesen Ring zu evakuieren, ist die Matrize dieses Vorgangs mit kleinen Außenmessern versehen, die ihn in mehrere Stücke schneiden, die an den Seiten der Presse herunterfallen,

- b) Stellen Sie sich aufrecht hin, bügeln und laminieren Sie die Kante des Innenschnitts leicht, um sie für den nächsten Arbeitsgang vorzubereiten. Dieser Vorgang ist oft entscheidend, um anschließend ein gutes Locken zu ermöglichen.

Siehe Abbildung Nr. 7.

Abbildung Nr. 7: 5. Tag Kuppelbetrieb. 48

6. Betrieb

Dies ist der letzte Schritt, der an der Transferpresse durchgeführt wird. Es finden zwei Aufführungen statt:

- a) Der äußere Flügel der Kuppel, der bis jetzt flach geblieben ist, biegt sich um 90º und bildet die äußere Krümmung des Kegels. Es handelt sich um einen Vorgang, der analog zu dem an jedem Metallbehälterdeckel durchgeführt wird.

- b) Die senkrechte Wand des „Schornsteins“ wölbt sich nach außen und bildet einen Ring, an dem das Verteilerventil auf Höhe der Behältereinfüllung montiert wird. Die Bohrung, die dieser Ring abgrenzt, ist auf den Wert von einem Zoll (25,4 mm) genormt.

Abbildung Nr. 8 zeigt das Teil, wie es aus der Transferpresse kommt, nachdem dieser Vorgang durchgeführt worden ist.

Abbildung Nr. 8: 6. Tag Kuppelbetrieb. 48

7. Betrieb

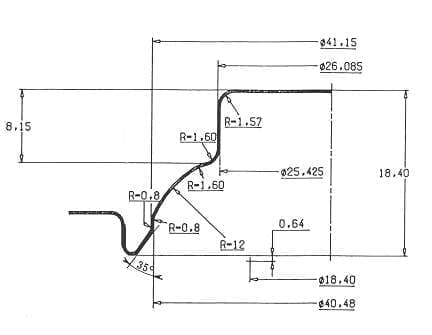

Mechanisch bleibt, um den Kegel so zu gestalten, wie er geformt ist, nur noch die Außenwölbung nach innen zu kippen. Diese Phase wird in einer Lockenmaschine durchgeführt, die am Ausgang der Transferpresse angebracht ist. Im Falle des Domes 48, den wir verfolgen, ergäbe sich ein Außendurchmesser von 57,80 mm mit einer Wölbungshöhe von ca. 2,1. Das geeignete Profil der Kehle des Werkzeugs, um den Konus zu krümmen, ist das in Abbildung Nr. 9 gezeigte.

Bild Nr. 9: Profil für Kuppelwölbung

8. Betrieb

Es bleibt nur noch, die Masse auf der Innenseite des Flügels in einer Klebemaschine aufzutragen, die nach der Curling-Maschine montiert wird. Der verwendete Kautschuk ist normalerweise vom Typ „auf Wasserbasis“, mit einem hohen Feststoffgehalt, der nur ein gebackenes Gummibindemittel zum Trocknen benötigt.

PRODUKTIONSSTÄTTE

Eigentlich haben wir bereits in der Beschreibung der Spezifikationen jeder Stufe der Herstellung der Kuppeln jede der notwendigen Maschinen aufgeführt. Wir werden jetzt jedoch auf sie zurückkommen und uns mehr auf die Eigenschaften der Maschinen konzentrieren.

Für die Herstellung von Kegeln werden zwei Gruppen von Geräten benötigt:

– Häufig verwendete Installationen für verschiedene Anwendungen:

o Bandspaltanlage für Weißblech

o Lackier- und Drucklinien

o Paraffin-Maschinen

o Rollschere

Da es sich dabei um allgemeine Geräte mit vielfältigen Anwendungen handelt, gehen wir nicht näher darauf ein, da sie allgemein bekannt sind.

– Spezifische Anlagen für die Herstellung von Kuppeln

o Automatische Exzenterpresse

o Transferpresse

o Lockenstab

o Gummiermaschine

Diese Geräte erfordern besondere Eigenschaften, auf die wir im Folgenden eingehen werden.

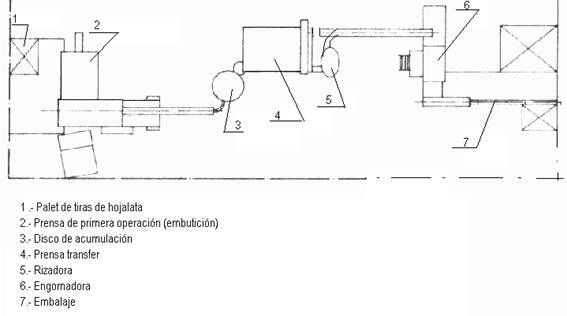

Bei allen wird eine Konusfertigungslinie installiert, deren Lage wie in Abbildung Nr. 10 dargestellt sein kann.

Abbildung Nr. 10: Implementierung einer Kuppelproduktionslinie

Eine weitere Installationsmöglichkeit ist in Foto Nr. 11 dargestellt. In diesem Fall wird die Schneckenschere mit exklusiver Widmung in die Linie integriert – Maschine an erster Stelle – und die 1. Arbeitsgang-Presse entfällt, da sie auf der Transferpresse ausgeführt wird, die direkt von den aus der Schneckenschere kommenden Bändern gespeist wird. Die Transferpresse erscheint in der Mitte des Fotos. Im Hintergrund ist die Gummiermaschine zu sehen.

Abbildung Nr. 11: Vereinfachte Kuppelfertigungsanlage

1. Bedienung drücken:

Für den ersten Ziehvorgang – wie oben beschrieben – ist es aus verschiedenen Gründen üblich, eine automatische Schwanenhalspresse zu verwenden, die mit einer Materialbandzuführung ausgestattet ist:

– Da es sich um ein schnelles Gerät handelt, ist es möglich, mit nur einer Presse Teile an mehrere Transfers zuzuführen, da letztere viel langsamer sind.

– Vereinfacht die Eigenschaften der notwendigen Transferpressen. Letztere sind teure Geräte, und indem sie den Ziehvorgang nicht durchführen, reduzieren sie ihren Leistungsbedarf und die Anzahl der Vorgänge, wodurch die Kosten für die Geräte gesenkt werden.

Diese Presse für den 1. Arbeitsgang muss einen hohen Hub haben, um das korrekte Ziehen und Auswerfen des Teils zu ermöglichen, daher ist eine Standard-Kappenpresse normalerweise nicht geeignet. Er kann mit Doppelstanzwerkzeugen arbeiten, was seine Lieferkapazität auf mehrere Transfers erhöht.

Übertragen

Es ist das Basisgerät dieser Installation. Von der 1. Arbeitsgang-Presse gespeist, mit einem Zwischenteilpuffer zum Ausgleich von kleinen Anschlägen, muss sie mindestens 5 Schritte haben.

Die Grundfunktionen dieser Presse können sein:

– Leistung 40 Tm

– Anzahl der Stationen von 6 bis 10

– Abstand zwischen den Stationen 125 bis 150 mm

– Hub 130 mm

– Geschwindigkeit 100 bis 140 Hübe/Minute

Alternativ können Sie auch auf den ersten Arbeitsgang Presse verzichten und den Bandtransfer wie oben beschrieben direkt zuführen. Dies kann eine gute Lösung sein, wenn der Produktionsbedarf mit einer einzigen Transferpresse abgedeckt wird. Das Foto Nr. 12 zeigt eine Presse mit diesen Eigenschaften, mit eingebautem Streifenmagazin.

Abbildung Nr. 12: Transferpresse mit Streifenmagazin.

Lockenstab

Sie befindet sich am Ausgang der Transferpresse und sammelt die Produktion derselben mittels eines Schwerkraftfalls. Es sind keine besonderen Eigenschaften erforderlich.

Gummiermaschine

Diese Maschine muss speziell für die Arbeit mit sehr hohen Elementen vorbereitet werden. Ihr Magazin, die Trennnägel, die Vorschubstangen und die Platten sind spezifisch für Kuppeln. Das Gleiche gilt für den Abstichofen, wo die Auf- und Abwärtsschnecken aus dem gleichen Grund eine größere Steigung haben müssen.

Bei der Verwendung von Kautschuk mit hohem Feststoffgehalt sollten Trocknungszeit und Temperatur moderat sein.

Nützliches

Die Stanzung sollte von guter Qualität sein. Von großer Bedeutung sind die unteren Drucksysteme, die sehr gut ausgerichtet und gewartet sein müssen.

0 Comments