ZUSAMMENFASSUNG

Die Verpackung von leeren Behältern in Produktionsanlagen ist ein grundlegender Faktor für deren ordnungsgemäße Aufbewahrung bis zum Zeitpunkt ihrer Verwendung. Es gibt mehrere Möglichkeiten, Behälter zu verpacken: in Säcken, in Kartons und durch direkte Palettierung in ihren verschiedenen Formen. In diesem Dokument werden die einzelnen Elemente und ihre Bestandteile beschrieben.

MISSION

Die Verpackung von Metallbehältern hat folgende Aufgabe:

– Um sicherzustellen, dass die Behälter die Empfänger in geeigneten Bedingungen erreichen.

– Erlauben Sie eine gruppierte Handhabung beim Hersteller und Verpacker.

– Um sie in größerer Höhe lagern zu können.

– Verhindern Sie das Eindringen von Staub, Schmutz, Insekten usw. in ihr Inneres.

– Eliminieren Sie Schrumpfung durch Stürze, Stöße usw.

– Hilfe bei der Lagerverwaltung, da sie aus einer konstanten Anzahl von Einheiten bestehen.

– Um seinen Transport in angemessener Weise zu ermöglichen.

Eine gute Verpackung spielt eine wesentliche Rolle bei der Sicherstellung der Gesamtqualität der Verpackung und ist ein nicht unerheblicher Teil der Endkosten der Verpackung. Daher ist es notwendig, ihm innerhalb des Prozesses die ihm gebührende Aufmerksamkeit zu schenken und seine Bedeutung nicht zu unterschätzen.

VERPACKUNGSARTEN

In der Metallverpackungsindustrie werden verschiedene Arten von Verpackungen verwendet:

– In Papiertüten. Sie besteht darin, dass die Behälter in großen „Kraft“-Papiersäcken enthalten sind. Es ist der Klassiker. Zurzeit ist die Verwendung marginal. Sie wird nur dort eingesetzt, wo eine direkte Palettierung nicht möglich ist.

– In Boxen. In diesem Fall sind die Behälter in Kartons verpackt. Sie ist teuer und wird nur für hochpreisige Behälter verwendet, die eine ganz besondere Pflege benötigen. Sie werden auch für Metallkappen, Kronkorken und Behälterzubehör verwendet.

– Direktes Palettieren. Dies ist die häufigste Methode. Es wird hauptsächlich für Konservenbehälter verwendet. Sie werden in der Reihenfolge und in Form von Stapeln – oder Flats – direkt auf der Holzpalette abgelegt, wobei zwischen den einzelnen Stapeln Kartonzwischenlagen – oder Interlayer – verwendet werden. Das Ganze wird mit einem dickeren Oberkarton abgedeckt und mit einer vorgedehnten Kunststofffolie umwickelt. Manchmal wird diese Folie durch eine Pappabdeckung ersetzt, die gebunden oder umreift werden muss.

– Direktes Palettieren mit Kompression. Es wird hauptsächlich bei der Herstellung von zweiteiligen Getränkebehältern verwendet. Es handelt sich um eine Variante der vorherigen, bei der die äußere Umhüllung durch einen aufgesetzten Holzrahmen mit den gleichen Abmessungen wie die Pappteiler ersetzt wird. Die Baugruppe wird von oben einem vertikalen Druck ausgesetzt und dann umreift, wodurch ein kompakter Block zwischen der unteren Holzpalette und dem oberen Rahmen entsteht. Sie sind in der Regel doppelt so hoch wie eine normale Palette. Sie können in Lagerhallen hoch gestapelt werden.

Im ersten und zweiten Fall werden die Säcke und Kisten zusätzlich auf eine Holzpalette gestellt, um die Handhabung zu erleichtern. In allen Fällen muss die Palette mit einem Etikett versehen sein, auf dem die grundlegenden Merkmale der Verpackung und Daten wie Produktionsauftrag, Menge, Charge, Datum, Schicht usw. angegeben sind, wodurch die Rückverfolgbarkeit des Produkts gewährleistet wird. Es ist wichtig, dieses Etikett aufzubewahren, um im Falle eines Zwischenfalls die in jeder Palette enthaltenen Behälter identifizieren zu können.

Die direkte Palettierung, mit oder ohne Komprimierung, macht fast die gesamte Verpackungsproduktion aus, daher ist dies der einzige Bereich, dem wir mehr Aufmerksamkeit widmen werden.

PAPIERTÜTEN

Wie bereits angedeutet, ist ihre Verwendung sehr begrenzt. Es wird in kleinen metallgrafischen und Konservenindustrien verwendet, wo die Palettierung aus verschiedenen Gründen nicht angekommen ist, wie z.B. kleine Produktionsvolumen, Transportschwierigkeiten, sehr billige Arbeitskräfte, usw.

Sie werden aus „Kraft“-Papier hergestellt und können von einer Rolle dieses Papiers bezogen und in der Verpackungsfabrik selbst konfektioniert werden. Nachfolgend beschreiben wir die Herstellung einer Tasche aus einer 100 cm hohen Rolle. Seine Abmessungen sind: Sockel 64 x 48 cm. Höhe 71 cm. Es ist ein sehr angemessenes Maß, um 6 Einheiten (3 x 2) auf eine Holzplattform stellen zu können.

a) Vorbereitung:

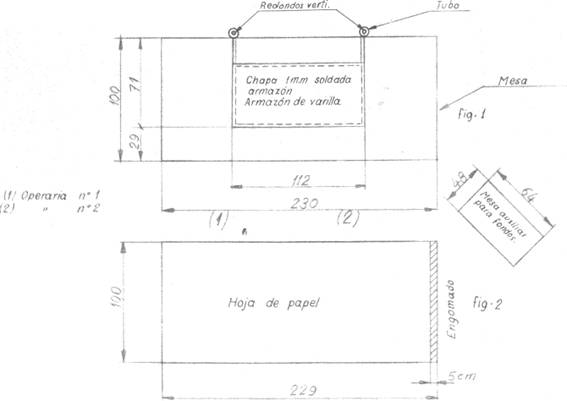

Legen Sie einen Blechtisch mit den Maßen 100 x 230 cm auf, siehe Abbildung Nr. 1, darauf wird eine bewegliche Tischplatte liegen, die mit Hilfe von Rohren, die auf Stahlrondellen geführt werden, vertikal gleiten kann, siehe Abbildung Nr. 1. Ein Hilfstisch wird in der Nähe aufgestellt, um die Kartonböden der Beutel aufzunehmen. Die Abmessungen sind in der Zeichnung angegeben. Die Papierrolle wird ebenfalls auf einen Rollenhalter gesetzt.

Aufgrund der Größe der zu verarbeitenden Papierstücke werden zwei Bediener für diese Aufgabe benötigt. Sie werden gemäß der Zeichnung positioniert. Von der 1 Meter hohen Rolle werden 229 Zentimeter lange Papierstücke abgeschnitten. lang. Siehe Abbildung Nr. 2. Das ausgeschnittene Stück Papier wird auf den Tisch und unter die Tischplatte gelegt, und an einem Ende wird Kleber oder Gummi aufgetragen, siehe Abbildung 2.

Abbildung 1 und 2: Vorbereitung für die Herstellung von Papiertüten

B) Falten:

Die linke Seite des Papiers wird über die Tischplatte gefaltet und dann die rechte Seite, wobei beide Seiten über den gummierten Bereich zusammengeklebt werden. Siehe Abbildung Nr. 3. Damit haben wir den seitlichen Teil der Tasche geformt.

Abbildung Nr. 3: Herstellung der Papiertüte, 1. Faltung

c) Bildung der Basis:

Falten Sie die 29 cm des unteren Teils über die Tischplatte, siehe Abbildung Nr. 4. Dieser Teil hat doppeltes Papier. Öffnen Sie dann dieses Doppelpapier und falten Sie es an den Seiten nach innen. Siehe Abbildung Nr. 5

Abbildungen 4 und 5: Formung des Bodens des Beutels

d) Platzierung des Fonds

Auf einen Hintergrund aus Gummikarton an zwei seiner Ränder auftragen. Siehe zerkratzte Bereiche in Abbildung Nr. 6. Setzen Sie ihn in den Boden ein und kleben Sie seine Seitenkanten in den gummierten Bereichen auf den Boden. Tragen Sie an den beiden anderen Rändern der Basis Klebstoff auf.

Bild Nr. 6: Platzierung des Hintergrunds

e) Hintergrundverklebung

Falten Sie die beiden gummierten Kanten und kleben Sie sie auf den Kartonhintergrund. Siehe Abbildung Nr. 7. Wir haben die Tasche fertiggestellt. Wir können ihn von der Tischplatte abnehmen und einige Zeit unbenutzt lassen, bis der Gummi gut getrocknet ist.

Wenn diese Art von Beuteln mit Behältern gefüllt wird, ist es notwendig, auf die Oberseite einen anderen Karton zu legen, der dem Boden ähnlich ist, und die Laschen desselben umzuklappen und ihn dann zu versiegeln, um ihn fest verschlossen zu halten.

Abbildung Nr. 7: Kleben des Hintergrunds

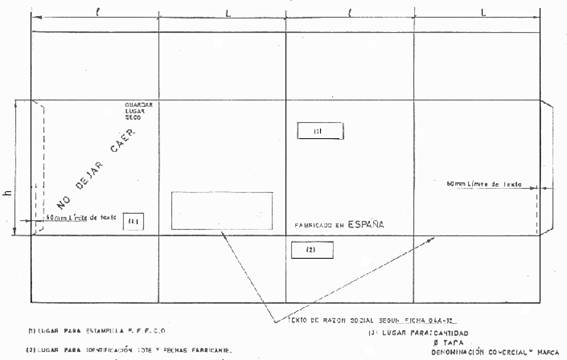

KARTONS

Abbildung Nr. 8 zeigt eine typische Kartonschachtel für Kapseln. Nach dem Befüllen werden sie zur einfachen Handhabung auf Paletten gestapelt. Seine Abmessungen müssen unter Berücksichtigung dessen definiert werden:

– Seine Basis muss an die Abmessungen der Palette angepasst sein, d. h. seine Breite und Länge muss ein Untervielfaches der Breite und Länge der Palette sein.

– Seine Höhe wird durch die Anzahl der Elemente definiert, die wir in jeder Box speichern wollen.

Abbildung 8: Pappkarton für Kapseln oder Deckel

Die Pappe muss von guter Qualität sein und die gleichen Anforderungen erfüllen, wie sie unten für die bei der direkten Palettierung verwendeten Separatoren angegeben sind.

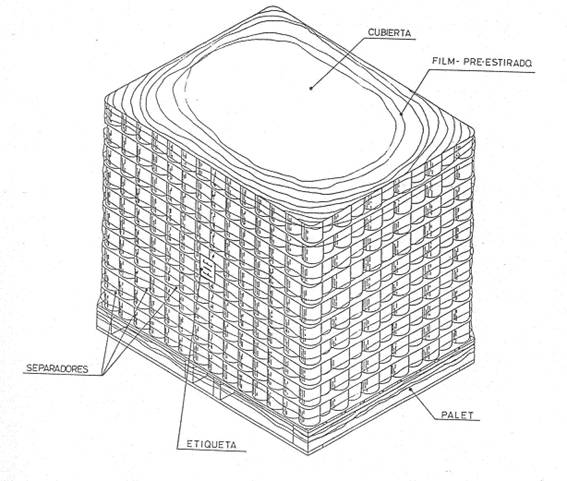

DIREKTPALETTIERUNG

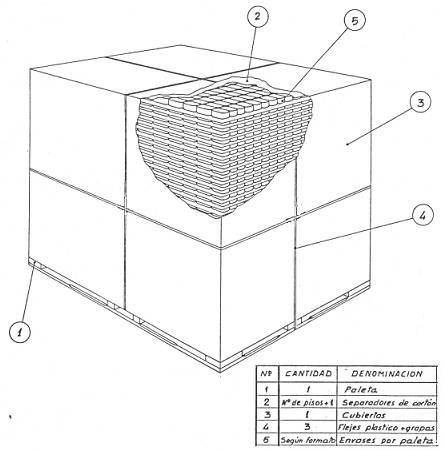

Abbildung 9 zeigt eine typische Art der Direktpalettierung von Konservenbehältern. Wir haben bereits beschrieben, woraus er besteht, jetzt werden wir uns auf seine verschiedenen Komponenten konzentrieren.

Bild Nr. 9: Beispiel für Direktpalettierung

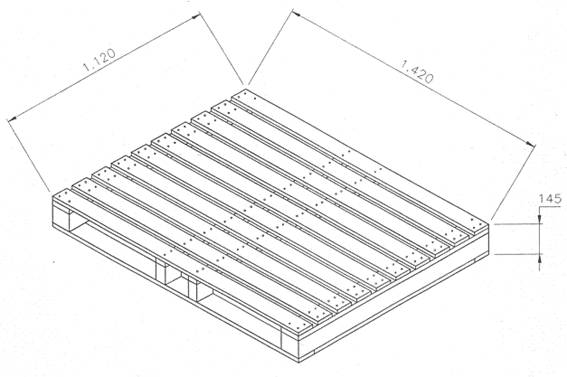

A.- Palette.

Sie dient als Unterlage für die Verpackung, auf der die Behälter stapelweise oder schichtweise abgelegt werden. Er ist mit seitlichen Aufnahmen, den so genannten „Einfahrten“, ausgestattet, durch die die „Krallen“ des Gabelstaplers eindringen und so das Aufnehmen und Bewegen des Staplers ermöglichen.

Er ist aus Holz gefertigt, um ihm eine größere Robustheit zu verleihen, und kann vom Typ „zwei Eingänge“, der durch seine größere Seite gebildet wird, oder „vier Eingänge“ sein. Seine Abmessungen sind praktisch genormt. In der Metallgrafik ist es in der Regel 1420 mm x 1120 mm, also 56″ x 44″ groß. Ein Beispiel hierfür ist in Abbildung 10 dargestellt.

Abbildung Nr. 10: Palette mit zwei Eingängen

Es muss eine Reihe von Bedingungen erfüllen, um effizient genutzt werden zu können:

– Material: Kiefernholz, gehobelt, frei von größeren Unregelmäßigkeiten

– Maximaler Feuchtigkeitsgehalt von 18%. Diese Vorschrift ist aus einem doppelten Grund wichtig: Zum einen, um keine Feuchtigkeit an die Behälter weiterzugeben, die zu Oxidationen derselben führen könnte, und zum anderen, um spätere Verformungen des Holzes beim Trocknen zu vermeiden, die eine mangelnde Stabilität des Sets zur Folge hätten.

– Holz, das Öle, Peche oder andere Produkte mit einem charakteristischen Geruch enthält, sollte nicht verwendet werden, da es diesen Geruch auf die Behälter übertragen kann.

– Verwenden Sie Propellersteigungs- oder „salomonische“ Spitzen in ihrer Konstruktion. Sie ist zwar etwas teurer im Zuschnitt, wird aber durch eine längere Lebensdauer der Palette kompensiert, da sich die Bretter während des Gebrauchs nicht ablösen.

B.- Teiler

Elemente, die zwischen Chargen von Behältern eingefügt werden. Sie werden in der Regel hergestellt aus:

– Grauer Karton mit zwei „Kraft“-Papiereinlagen. Es ist das Ideal, wird aber wegen seines hohen Preises selten verwendet.

– Mikrowellen-Wellpappe, doppelseitig, einwellig Typ B, mit Papierabdeckungen. Das kann zum Beispiel sein: „bico-bico-bico“, „bico-pico-bico“ oder „paja-paja-paja-paja“. Es ist das am häufigsten verwendete, wegen seiner Wirtschaftlichkeit und guten Ergebnisse.

Von nun an beziehen wir uns auf diesen zweiten Typ: Er muss aus Mikrowellen-Wellpappe bestehen, damit seine Dicke gering ist und damit verhindert wird, dass die Enden der Behälter – Klappen und Verschlüsse – darin stecken bleiben, denn wenn das passieren würde, würden später beim Entpalettieren die Behälter abfallen, da sie sich in den verursachten Abdrücken in der Pappe verfangen würden.

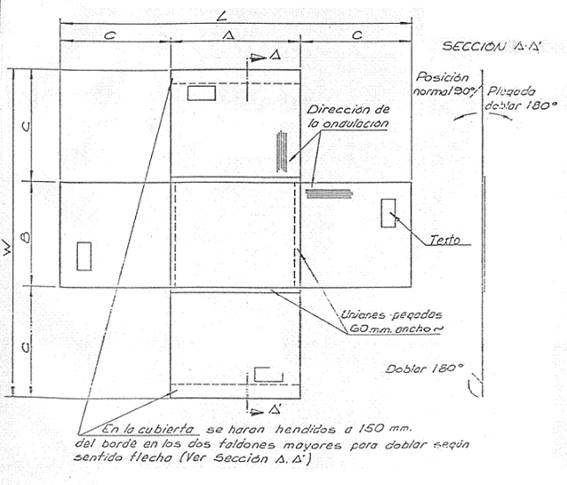

Abbildung 11 zeigt die Abmessungen eines Palettentrenners mit den Maßen 1420 x 1220. Die Richtung der Riffelung ist parallel zur größeren Abmessung. Die Ecken müssen mit einem Radius von ca. 40 mm abgerundet sein, damit sie nicht in der vorgedehnten Kunststofffolie stecken bleiben und diese reißen.

Abbildung Nr. 11: Palettenteiler 1420×1120

Die grundlegenden Merkmale dieses Separatortyps sind wie folgt:

Dicke: Zwischen 2,5 und 3 mm

Grammatur: Zwischen 350 und 440 grs/m2

Berstprüfung: mindestens 350 Kpa

ECT-Test: 2,50 KN/m min.

Prüfbohrung J: mindestens 2,00

Ph : 7 + 1

Feuchtigkeitsgehalt: Weniger als 5 %.

Chloridgehalt, ausgedrückt als NaCl: maximal 0,05 %.

Sulfatgehalt, ausgedrückt als Na2SO4: 0,25 max.

Außerdem muss das Papier frei von unangenehmen Gerüchen und handelsüblich frei von Asphalten, Wachsen, Staub und Rückständen sein. Es sollte frei von Schnitten und Wellen sein und eine mäßige Beständigkeit gegen Verschleiß und Markierungen aufweisen.

C.- Abdeckung

Schließen Sie die Oberseite der Verpackung. Er hat die gleichen Abmessungen wie ein Trenner, ist aber dicker. Sie kann auch aus Mikrowellen-Wellpappe mit doppelter Abdeckung hergestellt werden, jedoch mit einem Flächengewicht, das 700 gr/m2 übersteigt. Die übrigen Eigenschaften sind analog zu denen der Separatoren.

D.- Kunststofffolie

Die Montage wird mit einer Folie abgeschlossen, die mit einer Vorreckanlage aufgebracht werden muss, damit die in der Folie erzeugte Spannung die Beschichtung strafft und die Ladung verdichtet hält.

Dieses Produkt kann dreischichtiges Stretch-Polyethylen sein, hergestellt aus Ethylen-Copolymeren und Oktett, ohne Farbstoffe. Obwohl die Verwendung der geeigneten Folie in hohem Maße von den zur Verfügung stehenden Applikationsgeräten, den zu verpackenden Behältern und den Transportbedingungen abhängt, können die folgenden Merkmale als Anhaltspunkt für ein geeignetes Material genommen werden:

| FILM-EIGENSCHAFTEN | |

| Oberfläche | Einseitig klebend (äußere Seite) |

| Dicke (Mikrometer) |

17 |

| Bruchlast in Längsrichtung (Kg/cm²) | 596 |

| Querbruchlast (Kg/cm²) | 423 |

| Bruchdehnung längs (%) | 510 |

| Dehnung bei Querbruch (%) | 890 |

| Dichte gr/cm3 | 0,916 |

| Anwendung | Verpackung |

| Breite der Spule | 500 mm |

E.- Abdeckungen

Eine weitere Möglichkeit, das Set abzudecken, ist die Verwendung einer Kartonabdeckung. Sie wird in manuellen Prozessen eingesetzt und hat den Vorteil, dass sie die Behälter besser vor Stößen und Misshandlungen schützt. Abbildung 12 zeigt eine Palette mit rechteckigen Behältern für Fisch, die mit Abdeckungen geschützt sind. Es enthält eine Übersichtstabelle über die verschiedenen Komponenten dieses Palettiersystems.

Abbildung Nr. 12: Palettierte Behälter mit Abdeckungen

Es handelt sich um ein teureres System, denn obwohl sie mehrmals wiederverwendbar sind und sich daher theoretisch gut amortisieren können, hängt die Anzahl der Zyklen in der Realität stark von einer guten Organisation der Rücksendungen zwischen Kunde und Lieferant ab, die oft kompliziert ist.

Abbildung 13 zeigt eine typische Ausführung dieser Abdeckungen. In diesem Fall in einem Stück. Seine Abmessungen sind mit den Abmessungen der verwendeten Palette und der Höhe der Last verbunden.

Abbildung Nr. 13: Einteilige Abdeckung

Seine Eigenschaften müssen sein:

– Rohstoff: Doppelseitige Wellpappe, Karkasse „B“ (168 Wellen/Meter)

– Dicke: ca. 3 mm

– Mullen“-Test: 14Kgr/m2

– Feuchtigkeitsgehalt: maximal 5 %.

– Chloridgehalt: maximal 0,05%.

– Qualität: Frei von unangenehmen Gerüchen

Einmal auf der Dosenpalette platziert, werden sie mit Hilfe von Bändern, Seilen oder Klebebändern daran befestigt. Die Deckel müssen nach Gebrauch auf der Oberseite gefaltet, gestapelt und geschützt werden.

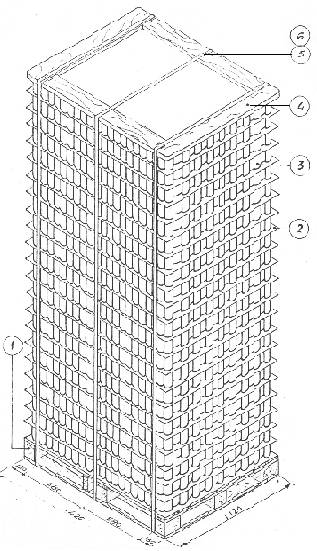

DIREKTE PALETTIERUNG DURCH KOMPRESSION

Analog zum vorherigen, wie bereits erläutert. Die unterscheidenden Elemente sind die Verwendung eines oberen Rahmens, der den Kompressionsvorgang unterstützt, und die Umreifung. Dazu sind spezielle brückenförmige Verdichtungsgeräte erforderlich, die mit einer Umreifungsmaschine ausgestattet sind. Abbildung 14 zeigt eine Palette dieses Typs mit doppelter Höhe und einer Auflistung ihrer Bestandteile. Die Holzpalette und die Separatoren können vom gleichen Typ sein wie bei der direkten Palettierung, allerdings muss in diesem Fall die Qualität von höchster Güte sein.

Abbildung Nr. 14: Beispiel für direkte Palettierung durch Kompression

Marco

Es handelt sich um einen rechteckigen Holzrahmen, der auf der Oberseite der Palette positioniert ist und es ermöglicht, ein „Sandwich“ aus komprimierten Behälterstapeln zu bilden, die mit Hilfe von Bändern unter Druck gehalten werden. Abbildung Nr. 15 zeigt einen typischen Rahmen mit seinen Abmessungen und Toleranzen für eine Palette mit den Maßen 1420 x 1120 mm. Die Tabelle der Materialien, aus denen es besteht, ist enthalten.

Abbildung Nr. 15: Kompressionspalettierrahmen

Das Kiefernholz, aus dem der Rahmen üblicherweise hergestellt wird, muss folgende Bedingungen erfüllen:

– Maximaler Feuchtigkeitsgehalt = 18%.

– Frei von Ästen, die größer als 1/3 der Breite des Stücks sind.

– Hölzer mit Fasen oder Kerben sind nicht zulässig.

– Maximale Längsdurchbiegung = 1cm.

– Keine transversalen Pfeile.

– Gehobelte Bretter, um Absplitterungen zu vermeiden.

Obwohl weniger häufig, werden manchmal auch Metallrahmen verwendet. In diesem Fall werden sie aus Winkeln hergestellt, entweder aus normalen Profilen oder aus gebogenen Blechen. Auf diese Weise haben sie immer eine senkrechte Fläche, an der das Befestigungsband gebogen ist. Die Abbildung Nr. 16 definiert einen Rahmen aus Eck – normalem Schichtholzprofil – PN 40 x 65 x 5 mm. Die größere Seite kommt auf die horizontale Fläche des Rahmens.

Abbildung 16: PN-Metallrahmen

Abbildung 17 zeigt eine weitere Variante desselben Rahmentyps, in diesem Fall aus gefaltetem Blech, mit kleineren Seiten als die vorherige.

Bild Nr. 17: Abgekanteter Blechrahmen

In beiden Beispielen muss der Stahl immer mit einer Grundierung und anschließendem Anstrich behandelt werden, um ihn vor Rost zu schützen, der nicht auf die Behälter übertragen werden darf.

ANZAHL DER BEHÄLTER PRO PALETTE

Die Anzahl der Behälter, die bei der direkten Palettierung auf eine Palette passen, hängt von drei Faktoren ab:

– Verpackungsformat.

– Abmessungen der verwendeten Palette

– Höhe oder Anzahl der Containerböden. Sie ist vor allem eng mit dem verwendeten Transportfahrzeug verbunden. Bei einem Lkw hängt dies von der Höhe seiner Plattform und der nach der Straßenverkehrsordnung des jeweiligen Landes zulässigen maximalen Höhe ab. Sie hängt auch von der Kapazität der vom Hersteller und Lieferanten eingesetzten Palettierer und Depalettierer sowie von den lichten Höhen der Lagerhallen ab.

Auf dem Getränkeverpackungsmarkt ist es üblich, Paletten mit doppelter Höhe zu verwenden, während auf dem Konservenmarkt Paletten mit einfacher Höhe üblich sind.

Ausgehend von einer Palette von 1420 x 1120 mm beträgt die Anzahl der auf jeder Ebene enthaltenen Getränkebehälter mit einem Durchmesser von 65 mm 389 Einheiten (10 Reihen mit 20 Behältern + 9 Reihen mit 21 abwechselnd). Die Anzahl der Wohnungen liegt in der Regel zwischen 18 und 22.

Die folgende Tabelle fasst die Menge der Konservenbehälter verschiedener Formate zusammen, die auf eine Palette gleicher Größe passen.

Diese Mengen sind so berechnet, dass sich zwei Paletten auf der LKW-Ladefläche stapeln lassen.

In weiteren Artikeln werden wir auf die Verpackung von Deckeln/Böden und die Rücknahme von Verpackungen eingehen. Dieses letzte Thema ist wichtiger, als es auf den ersten Blick scheint.

0 Kommentare