EINLEITUNG

Kleinserienfertigung gibt es noch in Unternehmen, die sich auf kurzfristige Marktsegmente spezialisiert haben. Diese Sektoren, die von Dosen mit hohem Mehrwert und sorgfältiger Aufmachung dominiert werden, verwenden weiterhin alte manuelle Verschließmaschinen, da der hohe Preis einer automatischen Verschließmaschine für diese niedrigen industriellen Produktionen nicht gerechtfertigt ist. Es besteht jedoch ein zunehmender Bedarf, die Kosten zu senken, und der direkte Arbeitsaufwand ist der zweite Posten, der bei der Kalkulation einer Verpackung berücksichtigt werden muss.

Daher ist es oft eine gute Lösung, diese alten Verschließmaschinen, die in der Regel sehr robust sind und eine hervorragende Verschließqualität liefern, mit einem automatischen Anleger auszustatten, der die folgenden Aufgaben übernimmt:

a) Zuführen des Dosenkörpers, der von einem Förderer übernommen wird.

b) Versorgen Sie den Deckel über ein Ladegerät.

c) Bringen Sie beide in die geschlossene Position.

d) Werfen Sie die Dose auf ein Evakuierungsband aus, wenn die Evakuierung durchgeführt wurde.

Diese Art von Feeder ist auf dem Markt erhältlich. Es gibt auf Automatismen spezialisierte Werkstätten, die diese liefern können, entweder als Standard oder speziell auf die Bedürfnisse des Kunden „zugeschnitten“. Es kann aber sein, dass es im eigenen Interesse des Verpackungsherstellers liegt, dies zu tun, z. B. weil er gute Mechaniker hat, die die Arbeiten durchführen können und die Zeit haben, dies in der Nebensaison zu tun.

Für Situationen dieser Art stellen wir die folgende Beschreibung eines Abzweigs als Konstruktionshilfe zur Verfügung.

KONSTRUKTION

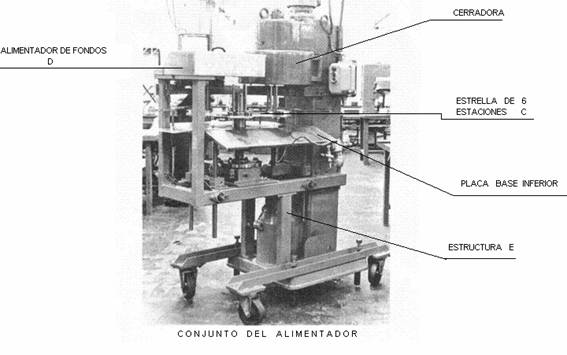

Der Feeder ist vollluftbetrieben und seine Konstruktion basiert auf einem pneumatisch angetriebenen Sechs-Stationen-Drehtisch. Es gibt viele Modelle dieser Art von Tischen auf dem Markt, zum Beispiel von Festo. An die gleiche vertikale Achse dieses pneumatischen Tisches ist die Achse des Zuführtisches direkt gekoppelt, d.h. sie ist eine Verlängerung desselben.

Diese Tabelle besteht aus:

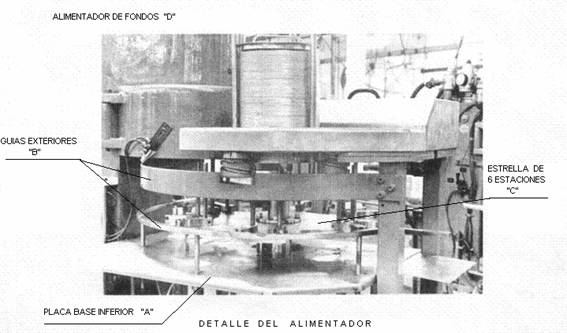

Eine untere, glatte und feste Bodenplatte A, durch die der Boden des Behälterkörpers bei seiner kreisförmigen Verschiebung gleitet. Er ist in der Höhe verstellbar, um ihn an die Höhe des Behälters anzupassen. Im Bereich des Verschlusses befindet sich ein Gehäuse, durch das die Druckplatte hindurchgeführt werden kann.

2º.- Ein Paar äußere, feststehende Führungen B in Form eines Umfangs, die den Spalttopfkörper während seines Laufs außen führen.

3º.- Ein Stern mit 6 Stationen C, der auf halber Höhe an der Hauptachse montiert ist und sich beim Transport des Behälters dreht, Schritt für Schritt in jeder Station.

4º.- Eine untere Zuführung D, montiert auf einer festen oberen Platte. Dieser Förderer besteht aus drei synchronisierten Schnecken, die sich intermittierend drehen und von einem Pneumatikzylinder angetrieben werden. Der Bodenstapel ruht auf diesen drei Schnecken, die ihn nacheinander abtrennen. Das Antriebssignal des Zylinders wird von einem Sensor gegeben, der das Vorhandensein eines Körpers in der unteren Zuführposition erkennt. Mit anderen Worten, der Feeder arbeitet nach dem Prinzip „kein Körper – kein Boden“.

5º.- Die gesamte Einheit ist auf einer E-Struktur montiert, mit Beinen, die mit Rädern mit einem Blockiersystem ausgestattet werden können.

6º – In der Station, die auf die Verschließstation folgt, wird der Behälter mit Hilfe eines Pneumatikzylinders ausgestoßen.

7º.- Es ist möglich, das Behälterformat zu ändern, indem man den Stern C erneuert und die untere Zuführung D einstellt.

Sehen Sie unten weitere Fotos von diesem Feeder.

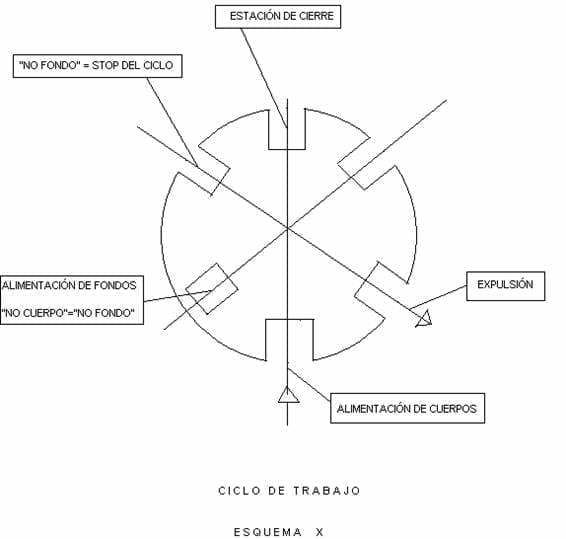

Der Arbeitszyklus, – dem Schema X folgend -, ist wie folgt:

1º.- Körpereinzugsstation, 180º von der Schließposition. Die Körper kommen über ein Förderband an. Ein Sensor erkennt das Vorhandensein des zugeführten Körpers im Stern und gibt einen 60º-Drehbefehl an den Tisch.

2º.- Untere Fütterungsstation, die aktiviert wird, wenn ein Sensor das Vorhandensein eines gut positionierten Körpers erkennt. Sobald der Boden fällt, dreht sich der Stern um 60º.

3º.- Untere Anwesenheitsprüfstation. Ein Sensor erkennt das Vorhandensein des Bodens am Körper. Wenn ein korrekt positionierter Boden vorhanden ist, wird eine erneute 60º-Drehung des Tisches durchgeführt, um die Körper-Boden-Baugruppe in die Schließposition zu bringen.

4º.- Nach dem Verschließen wird der Behälter durch eine erneute 60º-Drehung in die Ausschleusestation in Richtung Auslaufband gebracht. Wenn es aufgrund der Verteilung der Geräte interessant ist, den Auswurf auf die nächste Station zu verschieben, ist dies möglich, da diese leer ist.

Da der Steuerungsablauf der komplexeste Teil des Auftrags sein kann, kann der Lieferant der pneumatischen Ausrüstung – der oft über Spezialisten verfügt – zur Bestimmung des Ablaufs und der entsprechenden Stückliste herangezogen werden.

0 Kommentare