EINFÜHRUNG VERPACKUNG MIT LITHOGRAPHISCHEM KÖRPER

Alternativen und Entwicklung der lithographischen Reserven in den Körpern der Behälter.

Die äußere Präsentation einer Dose ist grundlegend für ihre Vermarktung. Die metallverarbeitende Industrie hat seit ihren Anfängen auf die Dekoration des Körpers – später des Deckels – der Behälter zurückgegriffen. Dazu hat er verschiedene Mittel eingesetzt, Papierbeschriftung, Lithographie auf Metall, Ummantelung mit Schrumpffolie…

Von all diesen Systemen ist dasjenige, das ein Bild von besserer Qualität und Schönheit liefert, der Druck auf Metall. Die Helligkeit und die Farbtöne, die mit diesem Verfahren erreicht werden können, sind von anderen Verfahren nur schwer zu erreichen. Es hatte jedoch immer einen Schwachpunkt, nämlich das Vorhandensein von unbedruckten Bereichen neben der Schweißnaht des Körpers bei dreiteiligen Behältern, die am häufigsten verwendet werden. Diese Einschränkung ist bei den Würsten in keiner ihrer derzeitigen Herstellungstechniken vorhanden: einfaches Stopfen, Stopfen-Ziehen, Ziehen-Strecken…, aber sie stellen andere dar, wie z.B. ihre Design-Einschränkungen, die Verwendung von Schussfäden, usw.

Aus diesem Grund war es mit Blick auf dreiteilige Behälter schon lange ein Wunsch, das Vorhandensein dieser reservierten Bereiche – im Folgenden Lithographiereserven genannt – zu eliminieren oder so weit wie möglich zu reduzieren.

Die übliche Technik zur Herstellung der Seitennaht eines Bootes bestand in früheren Zeiten darin, sie mit einer Legierung 2/98 aus Zinn und Blei zu agrafarieren und zu verlöten. Diese Legierung wurde mittels einer rotierenden Walze mit einem bestimmten Durchmesser aufgetragen, die die Agrafada-Naht imprägnierte. Dies bedeutete, dass erhebliche Reserven an Lithographie in diesem Bereich vorhanden waren. Der resultierende Effekt war nicht sehr dekorativ. An der Agrafado-Technik können Sie die Arbeit sehen:

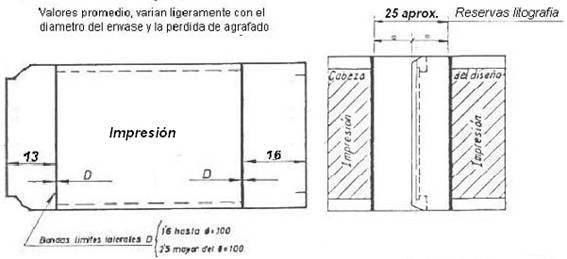

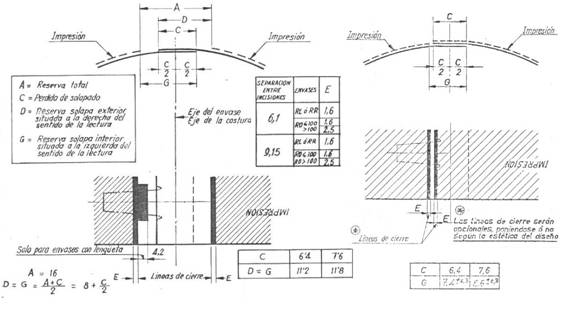

In der Zeichnung Nr. 1 ist links ein flacher Körper dargestellt, bereits stumpf, außen lithographiert mit den nötigen Reserven, um ihn später schweißen zu können. Rechts sehen wir diesen Körper bereits abgestumpft und geschweißt, was die daraus resultierenden Reserven zeigt.

Zeichnung Nr. 1: Links eine flache Schablone eines Körpers mit Außenlithographiereserven. Rechts dieser Körper mit seinen Reserven einmal agrafado und verlötet

Die Reserven stellen hier einen Zwischenwert dar und variieren je nach Durchmesser des Behälters, sind also bei kleinen Durchmessern etwas kleiner und bei großen größer. Der Unterschied wird durch die größere oder geringere Krümmung des Behälters verursacht, die die Kontaktfläche mit der Legierungsauftragswalze vergrößert oder verkleinert.

Um sein Image zu verbessern, wurden im Laufe der Zeit drei mögliche Alternativen verwendet:

– Zementieren Sie die Seitennaht, anstatt sie zu verschweißen.

– Verwenden Sie lithografische Systeme, die gegen hohe Temperaturen beständig sind.

– Der Einsatz des Elektroschweißens, der die Reserven erheblich reduzierte.

Schauen wir uns diese Lösungen an;

ZEMENTIERTE BEHÄLTER

Diese erste Lösung ersetzte das Lot aus einer Zinn-Blei-Legierung durch das Auftragen eines thermoplastischen Harzes oder Zements. Um mehr über dieses Material zu erfahren, können Sie die Arbeit sehen:

Dieser Zement wird geschmolzen im Inneren eines der Agrafado-Haken angebracht. Daher greiftdieses System überhaupt nicht in die externe Lithographie des Körpers ein.Nach dem Agrafado muss die Naht erhitzt werden, um eventuelle Risse im Zementstreifen zu beseitigen und ihn wieder zu schmelzen, aber diese Hitze ist sanft und beeinträchtigt die Lithografie nicht, da die Schmelzung dieses Harzes bei 130/140º C erfolgt.

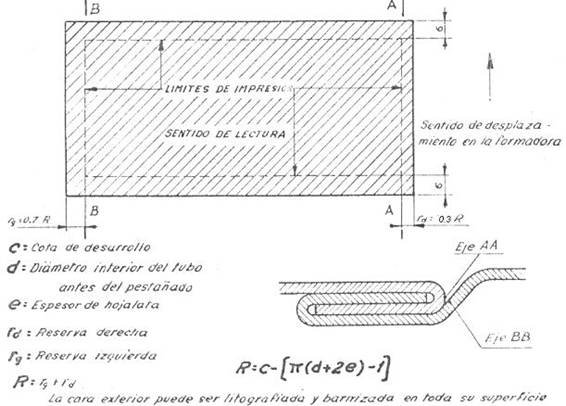

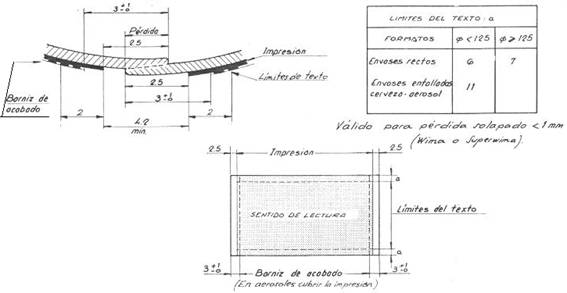

In der Zeichnung Nr. 2 sehen Sie einen flachen Körper für zementierte Verpackungen, dessen gesamte Oberfläche bedruckt ist (gestreifter Bereich). Logischerweise ist es notwendig, bestimmte Bereiche von Texten freizuhalten, um zu verhindern, dass diese bei der Herstellung des Agrafado oder der Verschlüsse der Enden verschwinden. Diese Grenzen sind in der Zeichnung Nr. 2 durch gestrichelte Linien gekennzeichnet. Außerdem wird die Bedeutung der einzelnen Dimensionen und die Formel, die sie verbindet, erklärt.

Zeichnung Nr. 2: Schablone zum Ausschneiden von Körpern in zementgeprägten Behältern, Volldruck, Textbegrenzung nach Maßen

Das Maß R gibt das Maß an, das vom Entwicklungsmaß abzuziehen ist und das textfrei sein muss.

Das Aussehen der zementierten Behälter ist sehr ansprechend und war früher weit verbreitet. Da sie jedoch nicht verarbeitbar sind, würden sie in der Naht durch das Aufschmelzen des Zements ihre Wasserdichtigkeit verlieren, können nur Produkte enthalten, die nicht sterilisiert werden müssen, dennoch sind ihre Möglichkeiten vielfältig, wie z. B. Behälter für Farben, Lacke, Fette, Industrieprodukte, Pflanzen- und Mineralöle usw. Heute sind sieteilweise durch elektrisch geschweißte Nahtverpackungen ersetzt worden, was Metall spart und die Produktionsgeschwindigkeit erhöht.

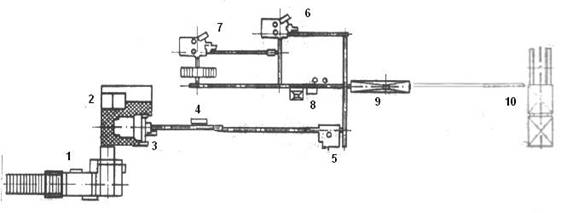

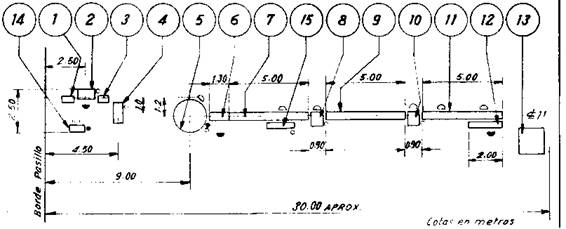

Die Zeichnung Nr. 3 zeigtdie Anlage einer automatischen Linie zur Herstellung von rechteckigen Behältern, agraffiert und zementiert, mit Boden und Deckel versehen und mit einem eingeschweißten Stutzen oder Ausgießer ausgestattet. Diese Linie arbeitet mit 60 in/mi mit einem Personal von 4 Bedienern plus 1 Mechaniker oder Vorarbeiter.

Zeichnung Nr. 3: Automatische Linie für langsame, agrafierte und zementierte rechteckige Behälter mit geschlossenem Deckel/Boden und ausgestattet für das Einsetzen von Stopfbuchsen und Griffen

Die Hauptelemente dieser Linie sind:

1.- Automatische Doppelschere

2.- Karosserie-Abgratpressen

3.- Umformmaschine (agrafadora)

4.- Brenner zum Umschmelzen

5.- Wimper

6.- Fonds-Schließer

7.- Kappensiegelmaschine

8.- Montage des Stopfbuchsenwehrs

9.- Brennerbatterie für Schweißverschraubung

10.- Palettierer

ÜBERLAPPEND GESCHWEISSTE BEHÄLTER

Die Industrie suchte nach praktikablen Lösungen, die den Einsatz von Verpackungen ohne Lithographie-Reserven für verarbeitete Produkte ermöglichen. Eine Alternative wurde in der Überlappungsnahtverpackung gefunden.

Bei der Überlappungstechnik wird eine Kante der Karosserieabwicklung über die andere gelegt und zusammengeschweißt, wodurch die Seitennaht des überlappenden Typs entsteht. Zur Fixierung der Überlappung werden verschiedene Schweißverfahren eingesetzt. Bei dem älteren System wird ein Streifen aus einer Zinnlegierung zwischen die beiden Kanten eingefügt und Hitze zugeführt; durch sein Schmelzen wird die Baugruppe zusammengelötet. Die Größe der Überlappung liegt in der Größenordnung von 6 mm. Anschließend wurde diese Überlappung durch elektrisches Schweißen verbunden, wodurch sich ihr Ausmaß deutlich verringerte, wie wir später sehen werden.

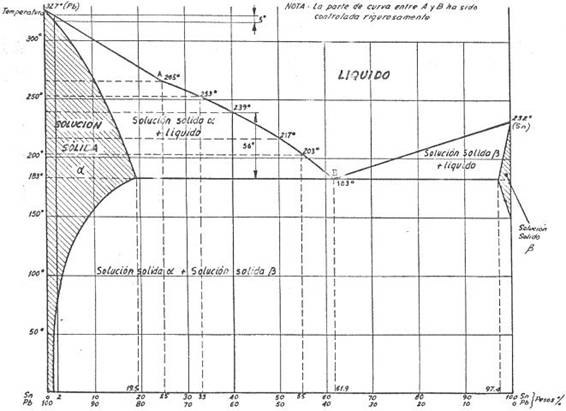

Erst durch das Löten mit Lötbändern konnte eine Lösung gefunden werden, die die Lithographie-Reserve nahezu aufhebt. Die Zinnlegierung hat einen niedrigen Schmelzpunkt, nämlich 183º C bei einem Zinn/Blei-Anteil von 62/38 und 232º C für reines Zinn. Siehe Grafik Nr. 4

Zeichnung Nr. 4: Erstarrungsdiagramm einer Zinn-Blei-Legierung

Mit Hochtemperatur-Drucksystemen ist es möglich, diese Werte (183º C) zu erreichen, ohne die Lithografie zu beeinträchtigen. Daher wird sie durch Wärmezufuhr erreicht, um die Legierung durch die Lithographie des Bereichs zu schmelzen, ohne eine Reserve an der Außenseite der überlappenden Seitennaht zu hinterlassen. So hat die Verpackung am Ende des Prozesses einen vollen bedruckten Umriss, bis auf einen schmalen Streifen von 1 mm. Im Zeichnung Nr. 5 Die linke Seite zeigt den Grundriss und Querschnitt einer normalen Überlappungsnaht mit den entsprechenden Reserven, mit einer unbedruckten Fläche von 16 mm (Maß A) und die linke Seite zeigt die Version ohne Außenreserve an der Oberkante, um die es sich hier handelt. Bei letzterem ist der unbedeckte Streifen G – C= 1 mm.

Zeichnung Nr. 5 : Vergleich in einem überlappenden Behälter zwischen normalen Lithografie-Beständen (links) und „nicht sichtbaren Beständen“ auf der rechten Seite

Der Erfolg dieses Verfahrens beruht auf der Qualität der verwendeten Lacke, die unbedingt vom Typ „Hochtemperatur“ sein müssen. Das Ergebnis dieses Arbeitssystems war sehr positiv, aber gesetzliche Beschränkungen bei der Verwendung von Zinn/Blei-Legierungen schränkten die Einsatzmöglichkeiten ein. Es ist jedoch zu beachten, dass es möglich ist, reines Zinn zu verwenden, da es Ihre Gesundheit in keiner Weise beeinträchtigt.

Die Lötmaschinen zur Überlappung der Naht mittels Zinnband waren vor 30 bis 50 Jahren weit verbreitet, dann ging ihr Einsatz wegen der geringen Produktionsgeschwindigkeit zurück. Sie sind mit einer Reihe von Armen oder Stationen ausgestattet, die sich horizontal drehen; jede Station führt eine bestimmte Aktion aus, wie z. B.: Zuführung des Körpers, Zuführung des Schweißbands, Wärmeanwendung (mehrere Stationen), Kühlung und Auswurf. Hersteller wie z.B.: Lubin, Somme, Amorosa, etc. boten eine Vielzahl von Modellen. Die Zeichnung Nr. 6zeigt den Lageplan einer sehr einfachen manuellen Linie, die mit einer Schweißmaschine dieses Typs ausgestattet ist.

Zeichnung Nr. 6: Handlinie für überlappende Rundbehälter

Die Linie besteht aus den folgenden Elementen:

1.- Material schneiden

2.- Abstumpfungsmaschine

3.- Zwischentabelle

4.- Walzmaschine

5.kreisförmige Überlappungsschweißmaschine

6.- Fallend

7-Kühlung Förderer

8.- Manueller Stapler

9.- Förderer

10.- Manuelle Verschließmaschine

11.- Förderer

12.- Verpackung

13.- Containerpalette

14.- Rückgewinnungsbank

15.- Turbogebläse zur Kühlung

Diese Linie arbeitet mit 1000 Einträgen/Stunde mit einem Personal von 10 Personen. Natürlich ist es möglich, die meisten Vorgänge zu automatisieren, die Geschwindigkeit zu erhöhen und den Personaleinsatz auf weniger als die Hälfte zu reduzieren. Es gibt Linien von mehr als 60 in/mi mit einer direkten Arbeitskraft von 3 Personen.

ELEKTRISCH GESCHWEISSTE BEHÄLTER

Die Lösung, die sich durchgesetzt hat, ist die einer überlappenden Naht, mit minimaler Kantenüberlappung, aber elektrisch verschweißt. Daraus resultieren Verpackungen für alle Arten von Anwendungen, sowohl prozess- als auch prozessunabhängig, und mit sehr geringen Lithografiereserven.

Wir werden nicht auf die Details dieser Technik eingehen, da sie in vielen anderen Werken auf dieser Website reichlich behandelt wird. Bezüglich des Auftragens des Drucks auf den Körper verweisen wir auf die Zeichnung Nr. 7. Darin sehen Sie links oben ein Schnittdetail einer solchen Naht, bei der die Endlithographiereserve nur 4,2 mm beträgt. Um dieses Ergebnis zu erreichen, ist es notwendig, einige lithografische Reserven auf der Ebene zu belassen, sowohl für Tinte als auch für Lack, wie unten in der Zeichnung angegeben (2,5 mm für Tinten und 3 mm für Lack).

Zeichnung Nr. 7: Druck-, Lack- und Textgrenzen in der Lithografie für elektrisch geschweißte Verpackungen

Im oberen rechten Teil der Zeichnung befindet sich eine Tabelle mit den Maßen der einzuhaltenden Textgrenzen in Abhängigkeit vom Behältertyp und dessen Durchmesser, damit diese Texte nicht durch die verschiedenen Fertigungsvorgänge beeinträchtigt werden.

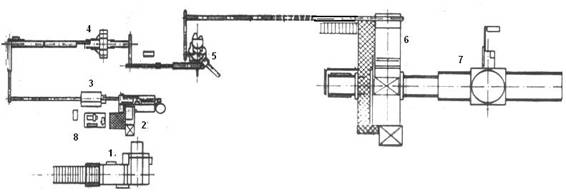

Dieses Verfahren ist auf Behälter mit rundem oder rechteckigem Boden oder jeder anderen geometrischen Form anwendbar. Bei einem zylindrischen Kanister werden die lithografischen Reserven auf einer Zufallsgeneratrix platziert. Bei nicht-zylindrischen Booten wird sie so ausgeführt, dass sie mit einer der Ecken des Bootes zusammenfällt. Die häufigsten sind die rechteckigen. Die Zeichnung Nr. 8 zeigt eine Fertigungslinie für rechteckige Dosen mit einfachem geschlossenen Boden, die mit dieser Art von Reserven arbeitet.

Zeichnung Nr. 8: Automatische Linie für rechteckige geschweißte Rechteckbehälter mittlere Geschwindigkeit

Die Grundgeräte dieser Linie sind:

1.- Doppelte automatische Schere

2.- Elektrische Schweißmaschine

3.- Erweiterung für rechteckige

4. rechteckiger Hefter

5.- Säumer für rechteckige Böden

6.- Automatischer Palettierer

7.- Stretchwickler mit Stretchfolie

8.- Qualitätsprüfstand

Arbeiten Sie mit 4 Personen bei einer Trittfrequenz von ca. 80 en/mi.

Als Zusammenfassung der Situation kann gesagt werden, dass Derzeit muss, mit Ausnahme von gestopften Behältern, generell eine kleine lithografische Reserve im Dosenkörper aufbewahrt werden. Im letzteren Fall kann eine uneingeschränkt zementierte Naht gewählt werden.

0 Kommentare