RESUMEN

La industria de pinturas y barnices consume importantes cantidades de envases metálicos. Estos envases tienen la particularidad de ser herméticos, pero con un acceso fácil para ser usados como recipientes, en el momento de la aplicación de su contenido. Ello da lugar a diferentes soluciones. En este trabajo se repasa las que se fundamentan en un cierre a fricción. En él se detallan los cierres a simple, doble y triple fricción, sus criterios básicos, características y peculiaridades.

INTRODUCCIÓN

Para el transporte, manipulación y uso de barnices, pinturas, lacas y otros productos industriales, desde hace mucho tiempo se emplean envases metálicos. Estos presentan una serie de características especiales, que los diferencia de los utilizados en la alimentación. La principal es que no están sometidos a un tratamiento de esterilización y de aportación de calor. Por ello suele ser suficiente que los fondos sean planos y los cuerpos lisos. Pero por el contrario las tapas presentan un diseño muy especial.

Todo ello tiene como fin reunir una serie de condiciones que cubran los siguientes requerimientos:

– Conservar adecuadamente el contenido, es decir mantener una buena hermeticidad

– Hacer función de cubeta en el momento de su utilización. Por tanto debe poder mojarse la brocha o rodillo en ellos, de ahí que han de estar dotados de una boca lo mas grande posible.

– Mantener bien guardado el producto sobrante, esto es poder cerrar herméticamente esta boca por medio de un tapón una vez usados parcialmente.

Todo lo anterior se consigue sustituyendo en el envase, la tapa superior por dos elementos:

– Un aro o anillo, que es una tapa con un orificio central grande

– Un tapón que encaja a presión sobre el aro.

Esta presión de encaje se consigue haciendo el diámetro del tapón ligeramente mayor que el del agujero del aro. De esta manera se genera una fuerza de rozamiento o fricción entre las paredes laterales del aro y tapón, asegurando con ello que el conjunto permanezca razonablemente firme.

A lo largo del tiempo, se han ido desarrollando diferentes maneras de realizar este encaje entre el aro y tapón, dando lugar a diversos tipos de cierres para envases de pinturas y similares. Describiremos a continuación los más importantes dentro de ellos, su manera de actuar, materiales y relaciones de medidas. Hay otros tipos de cierres comos son los usados en los “pails”, cubetas, etc. pero que no trataremos en este trabajo.

SIMPLE FRICCIÓN

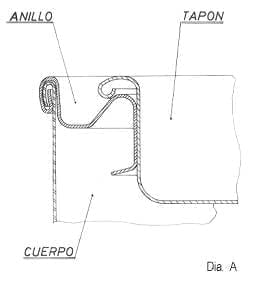

Es el cierre más usual en este mercado. Su diseño es bastante clásico y su empleo se inició hace más de un siglo. Como se aprecia en la figura nº 1, el tapón se adapta al anillo a lo largo de una sola pared vertical, produciéndose el cierre por la fuerza generada en la deformación elástica y reciproca de ambos elementos.

Figura nº 1: Cierre simple fricción

Es un cierre que reúne las ventajas de la simplicidad y economía en hojalata, tanto en espesor de la misma como en su dureza. Por el contrario presenta una serie de inconvenientes que hacen que el mismo esté hoy día anticuado. Los principales son:

– Acero visto en el borde de la falda del aro, lo cual provoca cuando se usa en pinturas a base de agua, muy frecuentes en la actualidad, que se forme una lamina ligera de oxido en la parte superior del contenido, originada al reaccionar el hierro con el agua.

– Corte de pelos en las brochas, cuando se impregnan de pintura ya que el borde del anillo suele ser bastante vivo. Estos pelos se depositan en la pintura contaminándola.

– Su única superficie de cierre no muestra una firmeza sólida a la hermeticidad y por tanto la misma no es muy fiable.

– Los aros no son apilables y por tanto dan lugar a ciertas dificultades para su alimentación en una cerradora automática.

– Los tapones tampoco son apilables y complican el proceso automático de cierre en casa del llenador.

Aun a pesar de estas limitaciones, su funcionamiento es lo suficientemente bueno como para mantenerse en el mercado, con una cuota importante del mismo.

Algunas características de este tipo de cierre son:

– Hojalata normalmente usada:

Aros: 0.26 a 0.27 temple T3. E 2.8

Tapones: 0.25 a 0.26 temple T3 E2.8

Dependiendo del diámetro del envase. Son por tanto bastante normales.

– El diámetro de la boca A, ver figura nº 1, es aproximadamente entre 10 a 12 mm menor que el diámetro del envase.

– La altura neta de la pared de cierre es de 4 a 6 mm en el aro y de 9 a 12 en el tapón.

Todas estas referencias de medidas, y las que iremos indicando para otros tipos de cierres, siempre están indicas para diámetros de envases hasta 110 mm. En superiores su valor se incrementa.

Para el correcto diseño del utillaje, hay que saber que las medidas de las piezas del mismo, que forman la pared de cierre no coinciden exactamente con las medidas finales del aro y tapón, lo cual es muy importante, pues puede dar lugar a un cierre posterior defectuoso. Hay por tanto que tener en cuenta la recuperación elástica – deformación – de la hojalata en los componentes terminados, para compensar la misma con las medadas de las piezas del utillaje.

En el cuadro siguiente, se recoge para tres grupos de diferentes diámetros de envases, las formulas que aproximadamente definen las medidas del diámetro de la boca del envase, en los troqueles del aro y tapón, para conseguir un valor A sobre el aro una vez terminado el envase .Estas formulas se han determinado por la practica y para unas condiciones normales de uso, y empleando una hojalata y unas medias de aro y tapón análogas a las indicadas más arriba.

|

SIMPLE FRICCIÓN |

||||||

|

Valores del diámetro de fricción A |

||||||

|

Aro |

Tapón |

|||||

|

Diámetro envase |

< 73 |

73 a 99 |

> 99 |

< 73 |

73 a 99 |

> 99 |

|

Valor de A en la pieza |

A |

A |

A |

A + 0,22 |

A + 0,30 |

A + 0,50 |

|

Valor de A en el utillaje |

A + 0,07 |

A + 0,10 |

A + 0,15 |

A + 0,17 |

A + 0,25 |

A + 0,40 |

Así por ejemplo, para un diámetro de envase de 83 mm, si queremos que el aro tenga una apertura de boca A, para que el cierre a fricción funcione bien, el tapón debería tener un diámetro de A + 0.30. Para ello la pieza del utillaje del aro que determina el diámetro A debería tener un valor de A + 0.10 mm y la del utillaje del tapón A + 0.25.

SIMPLE FRICCIÓN MEJORADO

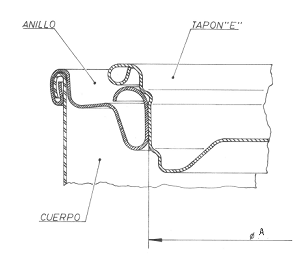

En Europa central, sobre todo en Francia, para solventar los problemas que presentaba el cierre simple fricción, se desarrolló una versión más elaborada del mismo. La figura nº 2 muestra sus características.

Figura nº 2: Cierre simple fricción mejorado

Sigue siendo un cierre simple fricción, porque solo presenta una superficie de cierre, pero tiene las siguientes ventajas sobre el cierre clásico:

– El filo de corte de la boca del aro se posiciona exteriormente al cierre y por tanto alejado del contacto de la pintura, no hay por tanto peligro de oxidaciones.

– Este filo tampoco generará corte de pelos en las brochas, al estar curvado hacia adentro y por tanto protegido.

– Las formas del aro y tapón permiten controlar mejor su configuración, obteniéndose una mayor precisión en sus medidas. El diseño en “V” de la pared del anillo le permite una cierta elasticidad, lo cual engendra una mayor presión sobre la pared del tapón. Los refuerzos en la pared del tapón le dan mayor rigidez. Todo ello genera un cierre mas uniforme y seguro.

– Por su diseño, es posible bajar al menos 0.01 mm el espesor de la hojalata usada en ambos elementos.

– Los aros se manejan mejor en el alimentador de la cerradora ya que sin ser totalmente apilables, si lo son mas que en el primer caso.

– En los tapones, el escalón en su base y el junquillo lateral en su parte suprior, permiten una apilabilidad aceptable. En la pila de tapones, el tapón superior penetra en el inferior la zona de su rebaje, y se apoya sobre el junquillo del inferior.

Todo ello hace que esta solución sea significativamente mejor la que primera versión de un cierre a simple fricción.

Por el contrario, su fabricación obliga a ser realizada en varias operaciones, en concreto tres para el aro y dos para el tapón, lo cual encarece la instalación y el utillaje.

Algunas características de este tipo de cierre son:

– Hojalata normalmente usada:

Aros y tapones: 0.24 a 0.25 temple T3. E 2.8. Dependiendo del diámetro del envase. Son por tanto bastante normales.

– El diámetro de la boca A, ver figura nº 1, es aproximadamente entre 12 a 14 mm menor que el diámetro del envase.

– La altura neta de la pared de cierre es de 5 a 6 mm en el aro y de 9 a 11 en el tapón.

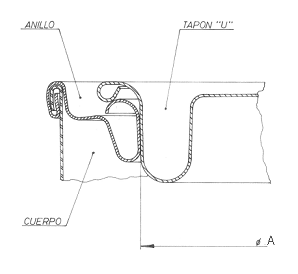

Existe otra variante de este cierre, en el que usando el mismo tipo de aros, los tapones presentan otra forma, tapón tipo “U”, ver figura nº 3.

Figura nº 3: Cierre simple fricción mejorado con tapón tipo “U”

Tiene la ventaja de que este tipo de tapones son plenamente apilables, por lo que se facilita en gran medida la operación de tapado del envase en casa del llenador, ya que se puede aumentar mucho la cadencia de la operación.

Lo mismo que en el cierre simple fricción clásico, en este hay que tener en cuenta la recuperación de la lámina de metal. Por tanto, también hay que rectificar las medidas del utillaje con relación a los elementos terminados. Siguiendo un criterio análogo al primer caso, en el cuadro siguiente reflejamos los valores de estos ajustes para diferentes diámetros.

|

SIMPLE FRICCIÓN MEJORADA |

||||||

|

Valores del diámetro de fricción A |

|

|

|

|

||

|

|

||||||

|

Aro |

Tapón |

|||||

|

Diámetro envase |

< 73 |

73 a 99 |

> 99 |

< 73 |

73 a 99 |

> 99 |

|

Valor de A en la pieza |

A |

A |

A |

A + 0,35 |

A + 0,45 |

A + 055 |

|

Valor de A en el utillaje |

A + 0,10 |

A + 0,15 |

A + 0,20 |

A + 0,30 |

A + 0,40 |

A + 0,50 |

En este asunto, también las formulas son experimentales y para valores de material y piezas semejantes a la indicadas. Por tanto estos datos deben tomarse solo a titulo indicativo, siempre se precisa una verificación práctica en cada caso concreto.

DOBLE FRICCIÓN

Otro avance significativo en la mejora del cierre a fricción fue la introducción del doble cierre. Este en verdad fue posterior al triple cierre, que veremos a continuación, y en realidad es una simplificación de este último. Surgió como una forma de eludir las patentes que cubrían el triple cierre, y sus resultados prácticos son muy próximos al mismo.

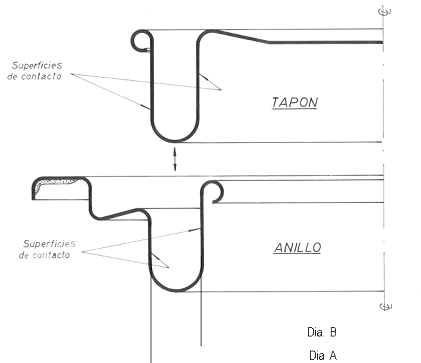

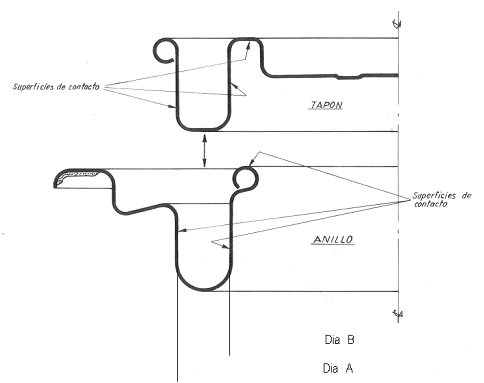

En este desarrollo, la aportación principal es duplicar las superficies de cierre, con lo cual se consigue una doble barrera de estanqueidad. En la figura nº 5 está dibujado un cierre de este tipo y se indican las zonas que friccionan entre sí.

Figura nº 5: Cierre doble fricción

Las mejoras que presenta son las siguientes:

– Como ya hemos dicho, hermeticidad es más completa, por la acción de la doble pared de cierre a fricción.

– Buena apilabilidad de aros, aunque se precise la modificación del alimentador de la cerradora para hacer la misma efectiva, debido a la mucha altura de los mismos.

– Excelente apilabilidad de los tapones.

En sentido contrario tiene ciertas desventajas, como son:

– Necesidad de emplear hojalata mas cara

– Filo de corte en la boca del anillo en el interior, y por tanto con riesgo de oxidaciones.

Algunas características de este tipo de cierre son:

– Hojalata normalmente usada:

Aros: 0.25 T1 para diámetros pequeños y 0.26 T2 a partir de 99 mm.

Tapones: 0.25 T2 para pequeños diámetros a 0.26 temple T2 para el resto.

El estañado siempre E 2.8.

Por tanto son hojalatas un poco más caras que los casos anteriores.

– El diámetro de la boca, ver figura nº 1, es aproximadamente entre 18 a 26 mm menor que el diámetro del envase. El diámetro B es entre 7 a 8 mm menor que el A.

– La altura total del tapón está entre 7 a 9, dependiendo del diámetro.

En el cuadro siguiente se dan las formulas empíricas a usar para el calculo de los diámetros A y B de las piezas y utillaje. Sirven las mismas consideraciones hechas con anterioridad pero ahora extensivas a dos diámetros en vez de uno.

|

DOBLE FRICCIÓN |

|||||||

|

Valores del diámetro de fricción A y B |

|

|

|

|

|||

|

|

|

||||||

|

Aro |

Tapón |

||||||

|

Diámetro envase |

< 73 |

73 a 99 |

> 99 |

< 73 |

73 a 99 |

> 99 |

|

|

Pieza |

Diámetro A |

A |

A |

A |

A + 0,04 |

A + 0,06 |

A + 0,08 |

|

Diámetro B |

B |

B |

B |

B + 0,13 |

B + 0,15 |

B + 0,23 |

|

|

Utillaje |

Diámetro A |

A + 0,02 |

A + 0,03 |

A + 0,04 |

A + 0,10 |

A + 0,13 |

A + 0,16 |

|

Diámetro B |

B+ 0,10 |

B + 0,10 |

B + 0,15 |

B – 0,05 |

B – 0,10 |

B – 0,10 |

|

Tanto el aro como el tapón requieren ser fabricadas en dos operaciones.

TRIPLE FRICCIÓN

Este perfeccionamiento, como ya hemos dicho es anterior al doble fricción, se puso en el mercado en Norte America a mediados de siglo pasado. Un esquema del mismo se indica en la figura nº 6.

Figura nº 6: Cierre triple fricción

Dispone de las siguientes mejorías:

– Una tercera zona de cierre entre la cumbre del rizo del aro y el canal interior del tapón.

– Posición exterior del rizo del aro.

– Apilabilidad de aros y tapones.

La hojalata puede ser la misma usada para el doble cierre, así como los criterios de dimensionado de la boca del envase y altura de tapón.

Las formulas son muy semejantes también al caso del doble cierre, y se reflejan en el cuadro siguiente:

|

TRIPLE FRICCIÓN |

|||||||

|

Valores del diámetro de fricción A y B |

|

|

|

|

|||

|

|

|

||||||

|

Aro |

Tapón |

||||||

|

Diámetro envase |

< 73 |

73 a 99 |

> 99 |

< 73 |

73 a 99 |

> 99 |

|

|

Pieza |

Diámetro A |

A |

A |

A |

A + 0,04 |

A + 0,06 |

A + 0,08 |

|

Diámetro B |

B |

B |

B |

B + 0,13 |

B + 0,15 |

B + 0,23 |

|

|

Utillaje |

Diámetro A |

A + 0,02 |

A + 0,03 |

A + 0,04 |

A + 0,10 |

A + 0,13 |

A + 0,16 |

|

Diámetro B |

B+ 0,10 |

B + 0,10 |

B + 0,15 |

B – 0,05 |

B – 0,05 |

B – 0,05 |

|

El aro requiere tres operaciones para su formación y dos el tapón. El diseño de cada una de ellas será motivo de otro trabajo.

Estas cuatro soluciones presentadas, permiten elegir a cada fabricante la opción más acorde con sus planteamientos comerciales. Evidentemente, el aumento de la calidad del cierre, está ligado a una mayor inversión en utillaje y a un incremento de su costo directo.

Buenos, Srs. Quiero decirles , una observación . Tengo patentado un sistema de apertura de botes de pintura que no tiene a penas coste , de sobre precio y que sería muy útil, y servicial,a la vez que practico.

Si quieren contratar con migo les mando los datos , por si quieren más información.

Mi número de teléfono es 633949383. Gracias