La mayor parte de los envases de hojalata que se comercializan se realizan a partir de un rectángulo de hojalata que se forma enrollando el mismo en forma de cilindro y soldando dos de los lados opuestos, normalmente por soldadura eléctrica. El inconveniente principal de la soldadura eléctrica es que retira el estaño de la zona soldada que recubre el acero, amalgamado con el cobre que se emplea como elemento intermedio. Esto hace, que dicha zona, tanto interior y exteriormente quede desprotegida frente ataques químicos del medio ambiente y de los productos a envasar, lo que origina normalmente corrosiones y ataques que pueden poner en peligro la estanqueidad del envase. Exteriormente, se emplea un barniz líquido, que bien aplicado es suficiente para aguantar la esterilización y posterior contacto con el medio ambiente. Pero interiormente, es necesario una cubrición mucho más efectiva, exenta de porosidad, ya que el contacto directo con los productos envasados en medio líquido da lugar a ataques por formación de pilas galvánicas (Fe-Sn) que pueden originar en algunos casos la perforación del envase y la perdida de estanqueidad.

La cubrición más efectiva y extendida actualmente es la efectuada mediante resina en polvo aplicada electrostáticamente, conocida comúnmente como “polvo electrostático”. Es un resina poliéster, en forma de polvo con una concentración superior al 99%. Debe estar exento de humedad, que podría originar formación de grumos y su granulometría debe ser del orden de unas pocas micras no conteniendo partículas superiores al espesor medio de la aplicación. Cuanto menor sea la granulometría, más efectiva será la cubrición, la fluidez y la buena distribución del polvo electrostático a lo largo de la soldadura.

La cubrición y la distribución del polvo electrostático sobre toda la soldadura son dos de los factores más importantes para conseguir un buen resultado.

La distribución es importante para evitar acumulaciones en zonas concretas, donde el espesor de la capa aplicada puede ser perjudicial para la realización de otras operaciones mecánicas del envase.

Es conocido, que cuanto mas gruesa sea la capa de polvo (o cualquier otra resina) menor será su flexibilidad. Por tanto, una exceso de capa, aunque pueda garantizar una mejor cubrición, puede perjudicar otros elementos, como la formación de los cierres, el abordonado o incluso la formación de necking.

Lo primero que debemos tener en cuenta para evaluar la distribución es conocer el espesor de capa recomendado.

Cada fabricante (SHERWIN-WILLIAM, HOCHBACH, etc.) tienen sus propias recomendaciones, para la aplicación, pero habitualmente, suelen darse en peso aplicado por unidad de longitud, ya que es la forma más fácil de controlar a nivel de calidad durante el proceso.

No obstante, debemos determinar los espesores de capa con los que vamos a trabajar, así como las tolerancias que podemos permitir en cuanto a la distribución, teniendo en cuenta, estos factores.

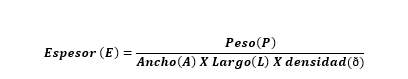

Luego, teniendo en cuenta las dimensiones de la cubrición el peso aplicado será igual al volumen de polvo electrostático por su densidad:

Ancho(A) x Largo(L) x Espesor (E) x densidad (ð) = peso (P)

Como lo que deseamos obtener es el espesor de la capa aplicada tendríamos:

Si el peso lo ponemos en mg y las dimensiones en mm, el espesor nos saldrá también en mm por lo que deberíamos multiplicarlo por 1000 para obtener el espesor en µm (micras).

En ningún caso, la granulometría debería tener un porcentaje mayor 10% de tamaño mayor, al del espesor de capa, ya que podría formar zonas más gruesas que podrían afectar a la buena realización de las operaciones de abordonado y de cierre fundamentalmente, pudiendo llegar a generarse deformaciones y en los casos mas extremos roturas del acero que pondrían en peligro la estanqueidad del envase.

Es por tanto necesario, controlar bien el espesor de la capa en diferentes puntos a lo largo de la soldadura midiendo el mismo en el centro y los extremos de la soldadura. En caso de envases abordonados, es necesario medir el espesor en diversos puntos de la soldadura, midiendo en la zona de abordonado al menos dos posiciones centrales, para comprobar la uniformidad de la distribución.

Suelen emplearse equipos de medida electrónica sobre sustrato ferromagnético. Suelen tener sondas acodadas que nos permiten introducirlas en el interior del cuerpo soldado, y medir así en diversos puntos sin tener que cortar el envase para acceder al interior.

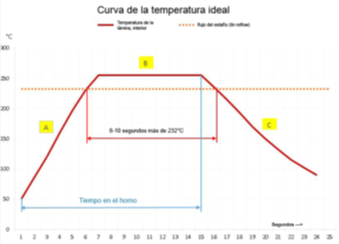

Otro aspecto a tener en cuenta es el tratamiento térmico, para lograr la polimerización / fusión del polvo electrostático. Solo así puede garantizarse que la adherencia se la debida, un buen proceso y la ausencia de poros. El ajuste del tiempo y la temperatura dependerá de las líneas de secado disponibles (aire caliente, eléctricas, de gas, de inducción), así como del tipo de horno (recto o en forma de U). Para que las propiedades sean las óptimas hay que alcanzar la temperatura de fusión del estaño (232 °C). Una curva típica de secado/polimerización es la siguiente:

En esta curva teórica, se distinguen claramente tres zonas:

- Para fundir debidamente el polvo y mantener el estaño fundido durante el máximo tiempo posible, lo ideal es conseguir un rápido aumento de la temperatura.

- Lo ideal es que el tiempo de permanencia por encima de los 232 °C (estaño líquido) sea de un mínimo de 8 segundos o más. Se debe apreciar la zona de fusión a ambos lados de la soldadura por el exterior.

- La velocidad de enfriamiento puede influir sobre las propiedades mecánicas directas de la película de polvo. Si se enfría rápidamente, el polvo quedará más blando y elástico, mientras que si se enfría lentamente volverá a cristalizarse y resultará más quebradizo a la hora de procesarlo.

Uno de los principales factores que tenemos que considerar, es la adherencia del polvo fusionado sobre la soldadura del envase. En la práctica, la película de polvo debe mostrar una buena adherencia sobre tres bases distintas:

-

Sobre el barniz interior.

Existe una zona en que el barniz en polvo debe cubrir el extremo del barniz, para evitar porosidad del metal. Es fundamental la adherencia de polvo sobre el barniz. Lo habitual es que en la adherencia el barniz empleado sea un factor más importante que el polvo. Tanto la composición química como los aditivos del barniz influirán sobre el resultado. Es importante distinguir si es el polvo el que no se adhiere al barniz o si son ambas capas unidas las que se desprenden.

Debe prestarse una atención especial en el caso de los barnices interiores Meat Release, que suelen ir muy lubricados y con aditivos antiadherentes y, especialmente, a los nuevos barnices BPA-Ni.

-

sobre la hojalata

Entre la soldadura y el polvo, el polvo debe adherirse al estaño de la hojalata. La soldadura La calidad de la chapa y las condiciones de la soldadura pueden afectar al resultado. Pero la experiencia nos enseña que una vez que se alcanza la fusión del estaño, la adherencia en esta zona es buena.

-

sobre la soldadura

La soldadura está compuesta de hierro y la adherencia del polvo al hierro es buena. Cuando no se suelda en atmósfera inerte o esta es insuficiente, se produce una capa de óxido más o menos pronunciada sobre la soldadura. Si bien el polvo se adhiere correctamente a dicha capa de óxido, ésta no se adhiere bien a la soldadura por lo que podría originarse desprendimientos de ambas capas (polvo + oxido).

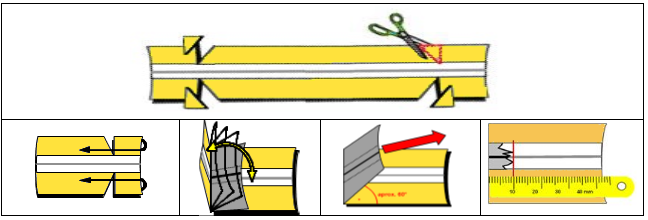

Para evaluar la adherencia del polvo electrostático una vez ha sido polimerizado, la forma más conveniente es ver el grado de desprendimiento que sufre una vez enfriado mediante arranque sobre el metal:

El control de la adherencia se realiza en dos etapas diferenciadas: La primera, recién aplicado, y una vez frío, mientras que la segunda prueba, se realiza tras una esterilización durante 60 minutos a 121°C. La forma de realizar ambas pruebas es la misma, y consiste en cortar la costura del envase, dejando aproximadamente 10 mm de sobrante a cada uno de los lados. A continuación, realizamos una incisión a cada uno de los lados de la banda de polvo electrostático y a unos 20-25 mm del extremo, sin llegar a cortar la banda polimerizada de la aplicación:

Apoyando sobre una superficie plana y rígida, se procede a doblar y desdoblar la hojalata, sin sobrepasar la horizontal, hasta que se consiga que se corte, quedando solo ambos trozos unidos por la banda de polvo polimerizado. Sujetando firmemente la parte mayor a la superficie de apoyo, se procede a tirar uniformemente, pero sin brusquedad, del trozo menor, para tratar de despegar la tira de polvo electrostático de la otra parte, hasta que se consiga que se parta, procediendo entonces, a medir, en mm, la mayor longitud que se ha conseguido desprender sobre el trozo de hojalata.

No debe exceder de 10 mm en frio ni de 20 mm tras la prueba de esterilización que debería hacerse con un líquido simulante que contenga el 3% de ácido cítrico y el 1,5% de cloruro sódico, aunque de acuerdo con las necesidades pueden emplearse otras composiciones diferentes.

Por último, podemos tener la necesidad de quitar un polvo electrostático ya polimerizado, con el fin de observar la soldadura o para hacer un control de peso posteriormente a la polimerización. La forma de eliminarlo es empleando un disolvente orgánico fuerte, como el Diclorometano. Con un algodón empapado en diclorometano, y mediante unas pinzas (para evitar el contacto directo con la piel) se frota sobre la capa de polvo electrostático hasta su total eliminación. Hay que tomar precauciones, evitando respirar los gases directos y el contacto con la piel o los ojos. Deben seguirse las instrucciones de la ficha de seguridad del producto.

Bibliografia:

- HOCHBACH GmbH, Información técnica para el barniz en polvo para soldaduras HOLAC.

JOSE FCO. PEREZ GOMEZ

Asesor de Mundolatas

Buenos dias,

existe una errata en el nombre Sherwin Williams