RESUMEN

Nuevo trabajo, dentro de una serie de ellos, para mejoras de la productividad. Este trata de cómo alimentar manualmente y de forma sencilla, una prensa de primera operación, en una línea de fabricación de envases embutidos, con un ahorro sensible de metal.

INTRODUCCIÓN

La manera convencional de fabricar un envase embutido de poca altura es realizar el mismo en dos operaciones. En la primera se realiza el corte del disco, la embutición y la conformación del perfil de su fondo, es decir prácticamente se hace todo el envase. Pero debido al estiramiento no uniforme de la hojalata o TFS, la pestaña o borde del mismo presenta un aspecto irregular. Por lo tanto, para recortar este borde se precisa una segunda operación, dejándolo a la medida adecuada e igualado en todas sus partes.

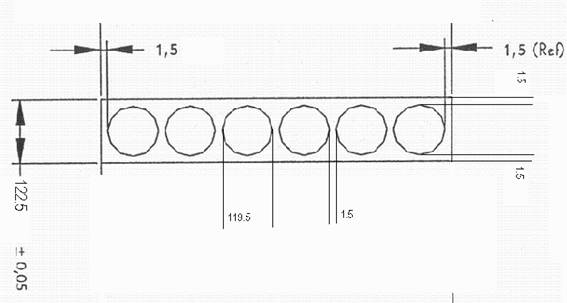

Para bajas cadencias de producción, la primera operación se efectúa en una prensa manual o automática, dotada con un recorrido del cigüeñal y un sistema inferior de presión adecuados para un trabajo de embutición. Esta prensa se alimenta de tiras de hojalata, que para facilitar su manejo precisan de un recorte o sobre medida con relación al corte adecuado para embutir el envase. Este recorte es necesario tanto en el ancho de la banda como a lo largo de ella, es decir entre corte y corte. El mismo entre otras funciones, permite extraer el residuo de la banda en una sola pieza sin que genere atranques. Dicho sobrante recibe diversos nombres en el argot metalgrafico como: recorte, esqueleto, pincho, etc. Cuando el envase embutido es redondo, la perdida de material por este concepto es muy importante. Ver figura nº 1:

Figura nº 1 Ejemplo de recorte en una tira

Un medio para reducir este recorte es recurrir a cortar las bandas en zigzag. Es la solución ideal pero cara, pues requiere tener equipos y utillajes adecuados para ello. Hay otra alternativa mucho más económica que es la que ahora detallamos. Está ideada para instalaciones pequeñas de poca actividad. En la misma hay que implementar cuatro elementos:

– Prensa manual en posición horizontal.

– Tiras cortadas con medidas especiales.

– Alimentación por gravedad.

– Modificación de utillaje y tope.

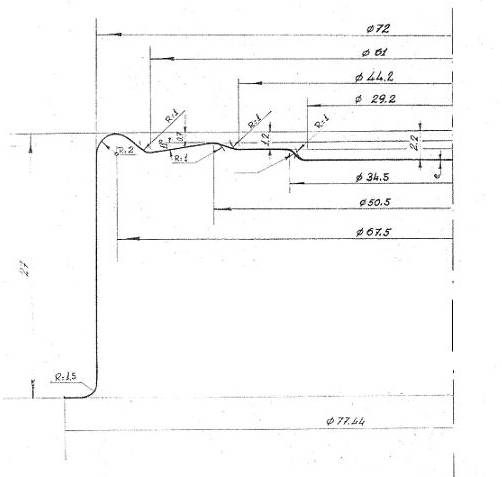

Para seguir el tema con más propiedad, lo haremos por medio de un ejemplo. Supongamos que queremos realizar una instalación para fabricar pequeñas series de un envase embutido de dimensiones RO 71.5 x 27 según dibujo nº 2.

Figura nº 2: Envase embutido RO 71.5 x 27

PRENSA

Para la primera operación precisaremos una prensa manual de 40 Tm aproximadamente, de al menos 75 mm de carrera, equipada con cojín neumático, instalada en posición horizontal. Esto último para nuestro caso es fundamental. La posición horizontal es necesaria para permitir una alimentación de tiras en un plano vertical como más adelante explicaremos.

No todas las prensas pueden inclinarse hasta la posición horizontal, pero con algunas modificaciones se puede conseguir. Por ejemplo añadiéndole unos apoyos o patas posteriores sobre las que descanse la parte trasera del cuerpo de la prensa.

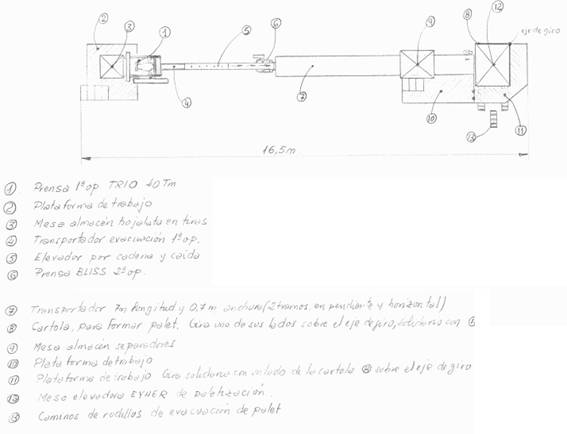

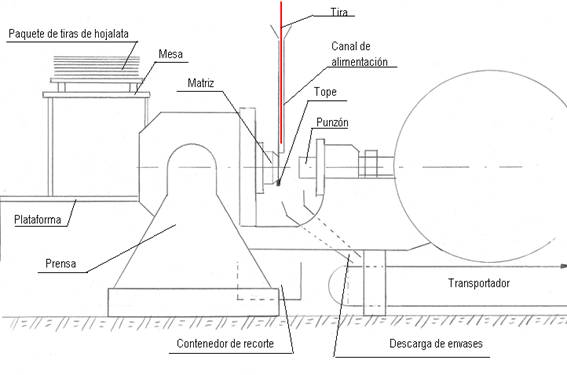

No entraremos en el resto de las maquinas de la línea, ya que no presentan particularidad ninguna. Un ejemplo de este tipo de instalaciones puede apreciarse en el dibujo nº 3.

Figura nº 3: Pequeña línea de envases embutidos

DISEÑO DE LA TIRA DE HOJALATA

Para definir las dimensiones de la hoja de metal tendremos en cuenta lo siguiente:

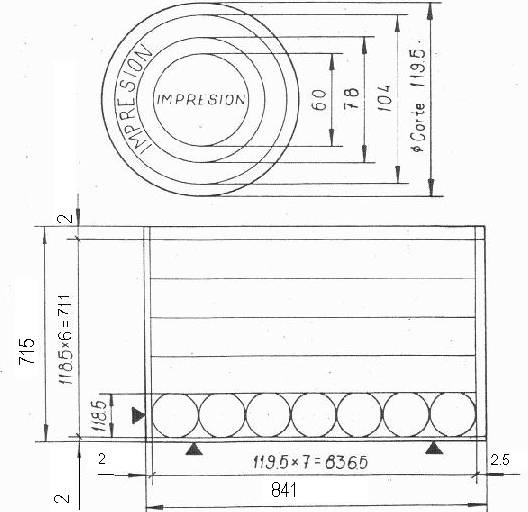

– El ancho de tira va a ser menor que el diámetro de corte del útil de embutir. Una regla admitida es 1 mm menor que el corte. En nuestro ejemplo siendo el corte 119.5 mm la tira debe tener 118.5 mm. Ello supone un ahorro importante, pues en condiciones normales seria el corte más 3 mm. Lo supone un ahorro del 3.4% en ancho.

– La distancia o paso entre golpe y golpe, será exactamente el corte. Por tanto nos ahorramos el recorte habitual entre corte y corte. Ello supone una reducción del 1.25% de material en largo.

– Con estas premisas, determinaremos el diagrama de corte y el tamaño de hoja adecuado. En la figura nº 4 representamos el correspondiente a nuestro ejemplo.

Figura nº 4: Diagrama de corte y dimensiones de hojalata de RO 71.5 x 27

Para este caso, si comparamos esta dimensión de hoja, con la que obtendríamos con los recorte convencionales, el ahorro supera el 4.5 %, lo cual es bastante cuando hablamos del costo de la materia prima básica.

ALIMENTACIÓN DE LA PRENSA

Para alimentar las tiras a la prensa, en nuestro ejemplo de dimensiones 118.5 x 836.5 mm, hemos de tomar las siguientes acciones:

– Preparar una plataforma para el operador, con la altura suficiente para que la prensa quede a un nivel bajo. El útil debe quedar más o menos a la altura de la rodilla. De esta manera cuando el operador tome la tira de hojalata del palet, para depositarla en la canal de alimentación, no precisará elevar los brazos, pues ello produciría una fatiga extra.

– La canal o tolva de alimentación de tiras, estará montada verticalmente. El plano vertical de alimentación lo define el filo de corte de la cuchilla del troquel de embutición. Esta canal está formada por unas simples guías, que controlen la tira en todos sus sentidos menos en el descendente. Su boca superior tendrá forma de tolva o embudo, para facilitar la introducción de la tira. El operador depositará la banda en la canal, soltándola seguidamente; la misma descenderá hasta encontrar un tope, sobre el que después volveremos. Si la banda es muy pesada, puede necesitar unos ligeros frenos, que amortigüen su caída. Se harán de un material que no raye ni marque el barniz de la tira, como puede ser fieltro, cuero, etc… En la figura nº 5 se representan esquemáticamente todos estos componentes.

– Sobre la plataforma se situará una mesa para recibir el palet de tiras cortadas. El operador tomará una a una las tiras y las soltara en la tolva. No hace falta sincronizar la caída de la misma, pues si cae pronto tropezará sobre el punzón, que en ese momento está embutiendo el último envase de la tira precedente, y esperará a que se eleve para posicionarse encima de la matriz. Si llega cuando el punzón se está elevando. la detendrá el tope, quedando en posición correcta.

– Debajo de la prensa se colocará un contenedor para recoger los trozos de recorte que vayan cayendo.

– Una guía de descarga recibirá los envases cuando abandonen el troquel y los depositará en el transportador de evacuación.

Figura nº 5: Esquema de instalación de prensa 1º operación

Se debe dotar a la prensa de las protecciones adecuadas para garantizar su seguridad así como de controles se salida de envase o de atranques.

MODIFICACIÓN DE UTILLAJE Y TOPE

Sobre la parte inferior del útil se ha de montar un tope justo en línea con el filo de corte de la cuchilla. Ver figura nº 5. En su bajada el punzón lo rozará suavemente, sin que llegue a dañarse su filo de corte. De esta manera la tira se romperá por tres puntos en cada golpe de punzón. Un punto coincidirá con el tope, es decir en la parte baja de la misma, ya que al producirse el corte, como no hay recorte se generará la rotura. Los otros dos puntos estarán posicionados a ambos lados de la tira, pues su anchura es menor que el diámetro de corte.

Como consecuencia de todo ello, aparecen dos trozos de recorte de hojalata en forma de triangulas curvilíneos, que caerán por debajo de las guías de descarga de envases, al contenedor de recogida.

Al subir el punzón la tira de hojalata volverá a caer hacia abajo, en un recorrido igual al diámetro de corte hasta que el tope la pare, y volverá a repetirse el ciclo.

RESULTADOS

De esta manera tan simple, se consigue un doble objetivo:

– Conseguir un aceptable ahorro de material

– Procurar que el operador trabaje de forma continua, a pedal pisado, de forma cómoda, pues su tarea se limita a dejar caer tiras por la tolva guía. Así es posible trabajar a la máxima velocidad que permita la prensa.

0 comentarios