RESUMEN

Es posible fabricar buenos envases para bebidas en una línea tres piezas diseñada específicamente para ello. En este trabajo se describe la misma y sus principales características.

INTRODUCCIÓN

Parece un contrasentido hablar de envases tipo “tres piezas” para bebidas, cuando el mercado hace tiempo ha adoptado de manera generalizada la técnica del envases “dos piezas DWI” para refrescos y cervezas, pero no hay tal contrasentido. Nos explicamos: es evidente que para mercados de grandes volúmenes, como son la cerveza y las colas, el envase adecuado es el tipo “dos piezas”, pero hay ciertos productos que en forma de refrescos – “sangrías” de vino, horchatas … – bebidas no frías – como café – pueden demandar un formato diferenciado al clásico para cervezas y colas, bien por capacidad bien por imagen. Estos mercados no justifican las tremendas inversiones que lleva implícito montar una línea con la técnica DWI. En estos casos esta perfectamente indicado el uso de una línea tipo “tres piezas” especializada en la calidad bebidas. Esto es posible, pero requiere una serie de precauciones con relación a una línea convencional, algunas de las cuales trataremos de definir en este trabajo.

En el mismo pasaremos casi de largo en cuanto a las especificaciones del bote a fabricar como barnices en plano, juntas, formato, medias, cierre, etc, pues serán objeto de otro articulo en su momento. Ahora nos centraremos en los equipos necesarios que forman la línea, sus características y ciertas acciones a tomar sobre la línea.

EQUIPO BÁSICO

No es objeto de este trabajo describir la función de cada una de las maquinas que componen una línea para envases tres piezas destinada a la fabricación de envases de bebidas. Se sobreentiende que los lectores conocen lo suficiente esta técnica para permitirnos prescindir de su descripción.

Una instalación de este tipo para fabricar a una cadencia moderada, como puede ser 600 envases/mi, puede estar formada por las maquinas que relacionamos a continuación. Para cada una de ellas indicaremos la propiedad básica que debe de cumplir en este caso y pondremos algún ejemplo concreto, aunque siempre existen otras soluciones igualmente validas que ofrece el mercado de quipos comerciales.

-1º.- Cizalla doble automática robusta, con cuchillas de carburo. Equipada con alimentador de paquetes a la entrada, y de con unión automática a la salida hacia la soldadora. Debe ser una cortadora de gran precisión y calidad de corte.

Ejemplos de equipos adecuados:

-Cizalla OCSAM modelo TSN211BSS

-Cizalla CEVOLANI modelo CD 549 ver:

-Unión automática cizalla-soldadora OCSAM modelo TP 1001 ver

-Unión automática cizalla-soldadora CEVOLANI modelo ABF 567 ver

-2º.- Soldadora de cuerpos: El equipo adecuado será el que trabaje con un mínimo de sobreposición en la costura y una soldadura de buena calidad, exenta de expulsiones y proyecciones metálicas

Ejemplos de equipos posibles:

-Soldadora SOUDRONIC modelo SOUDAN 865 FB, ver:

-Soldadora CEVOLANI modelo S008 FUTURA, ver

-3.- Equipo de rebarnizado interior de la soldadura. Puede emplearse barniz líquido o en polvo, en todo caso por estética es aconsejable de color dorado, para que quede difuminado al aplicar posteriormente el barnizado interior total. La cubrición debe ser excelente, no permitiéndose exposición de metal en la zona rebarnizada.

Ejemplo de equipos viables:

-Sistema de rebarnizado interior por polvo SOUDRONIC modelo Soucout P – 120, ver:

-Sistema de rebarnizado interior por barniz liquido SOUDRONIC modelo LNS -16, ver

-Sistema de rebarnizado interior por polvo FREI AG modelo XPC, ver:

-4.- Equipo de rebarnizado exterior de la soldadura. Con aplicación de barniz liquido incoloro preferentemente por rodillo. También puede aplicarse por pincel

Ejemplo de equipos en el mercado:

– Sistema de rebarnizado exterior por pincel CANMELT modelo 130, ver:

http://www.canmelt.ch/Espanol.pdf

-Sistema de rebarnizado exterior por rodillo SOUDRONIC modelo PRC-TD, ver

-5.- Horno de secado de barnices de rebarnizado de costura. Con una longitud y aplicación de calor generosos de manera que permita una grafica temperatura/tiempo cómoda para el curado de barnices.

Ejemplo de hornos:

– Horno de secado FREI AG modelo ECM “U – shape” ver:

-Horno de secado Soudronic modelo Soucure U – 15, ver

-6.- Entalladora o reductora de diámetro de ambos extremos. Sistema de trabajo por tampón, fiable, y de buena calidad de utillaje. Preferiblemente con diseño de trabajo en vertical para permitir el desplazamiento del cuerpo del envase en esta posición. Debido a la fuerte reducción de diámetro en los extremos, es necesario hacer esta reducción en dos o mas etapas, necesitándose por tanto dos entallados trabajando en serie.

Ejemplo de entalladoras:

– Entalladora GERMANN + FREI AG modelo “DNV 600 both ends”,

-7.- Pestañadora. Debe ser del tipo “spin flanger”, con diseño de cabezales con “spin” motorizados. Forma de trabajo vertical.

Ejemplo:

– Spin Flanger CARNAUD-METALBOX Engineering modelo 86 Da,

– Spin Flanger GERMAN + FREI AG modelo SFV,

-8.- Cerradora: Muy fiable y de alta calidad de cierre

Ejemplo:

– Cerradora FERRUM modelo F 706,

-Cerradora CARNAUD-METALBOX Engineering modelo “10 -6 Seamer”,

-9.- Grupo entalladora, pestañadota, cerradora. Hoy día es más practico sustituir las tres maquinas anteriores (6, 7 y 8) por un grupo modular que englobe a las tres, con lo que se simplifica mucho la instalación, ya que economiza espacio, equipo de transporte de envases entre maquinas y costo de la instalación.

Ejemplo:

– Grupo modular CEVOLANI modelo COMBICAN RBNA 504

– Grupo modular CANTEC modelo CAN – O – MAT I (Necking-Flanging-Seaming) 8 spinles

-10.- Probadora de estanqueidad. Es muy conveniente dotar a la línea de una probadora para la detección de fugas. Las hay basadas en diferentes principios: luz, presión, vacío…

Ejemplo:

-Probadora por vacío BASCO modelo PRE 60 L,

– Probadora por aire BELVAC modelo 595 LT Light Terster,

-11.- Banco de rebarnizado interior total. Por boquillas atomizadoras estáticas o móviles.

Ejemplos:

-Banco de 3 rebarnizadoras CARNAUD-METALBOX Engineering modelo “3200 Lacquer Spray Machine”,

-12.- Horno de curado del barniz de rebarnizado interior total. Horno de malla con buena estabilidad de envases y control fiable de grafica temperatura/tiempo.

Ejemplo:

– Horno de curado de barniz interior ITS – LTG modelo IBO (Internal bake oven),

-13.- Paletizador. Funcionamiento automático, de altura de palet alto (tall pack) y flejado con “compressión pack”.

Ejemplo:

– Paletizador BUSEE/ SJI modelo BULK serie clásica R4002,

– Paletizador CLEVERTECH modelo APC – 50 HS,

– Paletizador IDEMUR modelo Poseidon P 400,

-14.- Sistema de transporte: Transportadores y elevadores magnéticos. Deben desplazar los envases de forma cuidada, no produciendo daños por golpes, caídas, aceleraciones…

Ejemplo:

– Medios de transporte de NSM Magnettechnik Gmbh,

– Medios de transporte AUTORREMA,

Prescindimos de hacer comentarios sobre el equipo auxiliar de línea y los medios de control de calidad. Entrar en ello seria extendernos demasiado para un trabajo de este tipo.

RECOMENDACIONES

De manera un tanto genérica y sin un orden preconcebido iremos dando ciertas recomendaciones básicas para que la línea imaginaria de nuestro estudio funcione adecuadamente.

Hojalata: la hojalata apropiada para la fabricación de cuerpos puede ser del tipo doble reducida y de bajo calibre. Al tratarse de envases para bebidas, no van a soportar elevados procesos de esterilización. Tampoco estarán sometidos a vacío interior, ya que la practica general es que en el llenado se les aporte un gas en su interior (carbónico, nitrógeno, etc.), por tanto siempre tendrán una cierta presión interna.

Una especificación buena puede ser hojalata de espesor 0.15 o 0.16, recubrimiento de estaño 2.8/2.8, doble reducida DR550. La dirección de grano (sentido de laminación) debe ser C, es decir paralela a la base del envase,- ver figura nº 1 – con ello se eliminaran problemas de facetas planas, irregularidad en el solapamiento para la soldadura, pestañas rajadas, etc.

Corte: Como ya se ha indicado, la cortadora debe ser una maquina con excelente calidad de corte. Las rebabas deben ser mínimas, y posicionadas hacia el interior de la soldadura lateral. Ver figura nº 1. De esta manera se evitará el riesgo de que emerjan sobre el barniz de rebarnizado. Las tolerancias máximas de corte serán:

– Rebabas máximas: 0.02 mm

– Descuadre máximo (altura y desarrollo): 0.06 mm. en 100 mm.

– Desarrollo (tolerancia): +0.05/-0.00 mm

– Altura (tolerancia): +0.05/-0.05 mm

Soldadura del cuerpo: Debe realizarse en una maquina de alta calidad, con una pérdida de solapada minima, para asegurar que el resalte de la misma sea muy reducido. Ello minimizará el riesgo de exposición de metal, que es el peligro máximo que puede presentar este tipo de envases.

A nivel dimensional los cuerpos soldados deben cumplir estos requisitos:

– Perdida de solapado. Menor o gual a 0.4 mm +/-0.1

– Espesor de costura lateral (E): 1.4 e < E < 1.6 e

– Diámetro interior del cuerpo (tolerancias): +/-0.05 mm

– Disparidad máxima: 0.20 mm

Se entiende por disparidad el resalte del borde, en el extremo de la soldadura, causado por no estar perfectamente enrasados los costados del cuerpo una vez enrollado.

En la figura nº 2 se aprecia la disposición de los cuerpos en el almacén de la soldadora. El sentido de lectura de textos de la litografía que se indica es la valida para el cierre del fondo sobre la parte trasera del cuerpo (según su sentido de avance en la soldadora)

Figura nº 2: Posicionamiento del cuerpo en la soldadora

Para obtener una soldadura adecuada, la maquina debe de disponer de doble polea refrigerada. En los trabajos publicados en esta Web sobre soldadura eléctrica, en particular “Mejoras en el circuito de hilo de cobre en maquinas soldadoras” y “Comas en la soldadura y su control micrográfico”, se dan una serie de criterios muy validos para mejorar la calidad de la soldadura, asunto que es especialmente importante para este tipo de envases.

Una vez más insistiremos en que la presencia de expulsiones y proyecciones de metal en el interior del cuerpo, fuera de la soldadura, suponen un metal expuesto y por consiguiente un defecto muy grave para los envases de bebidas. Bien es cierto que con el rebarnizado posterior en la costura y en la totalidad del interior del cuerpo, este defecto puede soslayarse, pero si las partículas son de cierto tamaño, su cubrición no es segura.

Rebarnizado de la costura: La primera precaución a tomar para asegurar un rebarnizado correcto, es la aplicación de gas nitrógeno durante la soldadura. Su presencia elimina la del oxigeno sobre el punto de soldadura, en el momento de realizarse el mismo. Por lo tanto se excluye la oxidación del hierro. La ausencia de oxido de hierro sobre la costura, es básica para asegurar una buena adhesión del barniz de protección de la soldadura, tanto por su interior como por su exterior.

Se puede optar por un rebarnizado interior en polvo o liquido, por coherencia con el posterior rebarnizado total que es líquido, quizás en este caso es preferible emplear un barniz líquido en el rebarnizado interior de la costura. De esta manera se pueden emplear barnices mas compatibles en su aplicación y horneado.

En el cuadro siguiente se hace un resumen de los barnices líquidos más empleados y sus principales datos de aplicación.

| BARNIZADO LIQUIDO DE COSTURA LATERAL | ||||||||

| Barnizado | Horno | |||||||

| Uso en costura |

Tipo barniz |

Contenido sólidos |

Presión bombeo Kg/cm2 |

Temperat. aplicación |

Viscosidad (Ford 4) |

Carga útil mgr/m lineal* |

Temperat. horneado |

Tiempo min. horneado |

| Interior | Organosol | 47% | 25 – 30 | 30º C | 16 – 22 « | 100-110 | 370º C | 15 seg |

| Exterior | Vinílico | 12% | 25 – 30 | 40º C | 14 – 18″ | 30 – 40 | 380º C | 15 seg |

| * Medida en una anchura de 5 mm | ||||||||

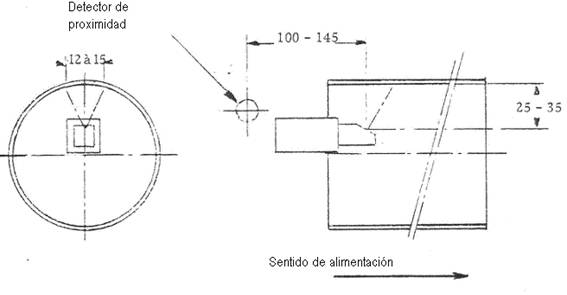

El barniz liquido se aplica a pistola, montada sobre un brazo que es prolongación del de soldadura. En la figura nº 3 se indican las cotas de ajuste. La huella de barniz debe tener una anchura de unos 12 mm, lo cual se consigue posicionando la boquilla a unos 25 mm por debajo de la costura. La boquilla la acciona un detector de presencia de envase situado al menos 100 mm adelantado a la misma.

Figura nº 3: Ajuste de la boquilla de rebarnizado interior líquido

Entallado: Sobre este punto les remitimos al trabajo “ENVASES ENTALLADOS”, publicado en esta Web. Lo que en él se indica para envases de conservas en hojalata, es aplicable a este caso. En los envases para bebidas se utiliza una fuerte reducción de diámetro, técnica que en envases 2 piezas llega desde cuerpos de diámetro 65 a tapas 52. En la técnica tres piezas no se puede llegar a esta reducción, pero haciéndola progresivamente en varias operaciones es posible llegar a reducciones importantes, a una media de unos 3 a 4 milímetros por reducción.

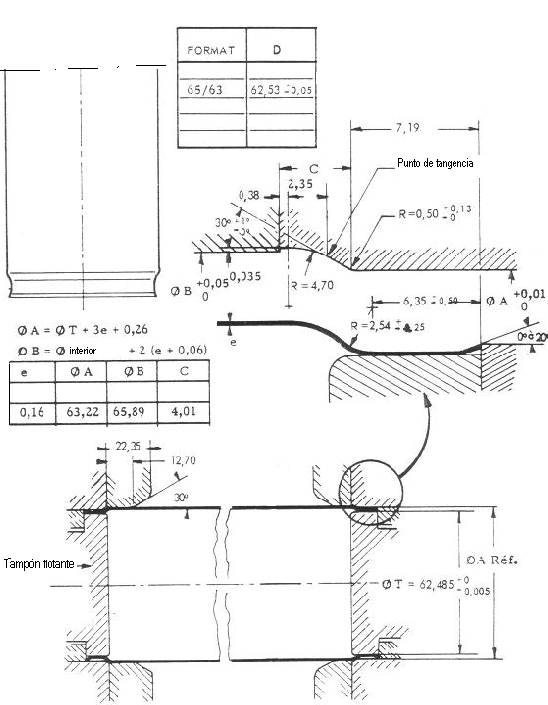

Para ejemplarizar un caso concreto, la figura nº 4 muestra la reducción simple de un extremo de un cuerpo de diámetro 65 a 63 mm, usando un utillaje por tampón. Se trata de una muestra sencilla, pero marca como actuar.

Figura nº 4: Entallado por tampón de un cuerpo

Pestañado: Esta operación hay que realizarla con un equipo que trabaje con utillaje de “agujas” – spin flanger – . Es la única manera de trabajar con hojalata doble reducida de bajo espesor sin que aparezca el problema de pestañas rajadas.

En el dibujo nº 5 se muestra la forma de una aguja, de las varias que forman parte de cada cabezal de pestañado. El número de ellas depende del diámetro del envase. Las mismas pueden trabajar con movimiento de giro motorizado o simplemente loco. Los resultados son más efectivos en el primer caso.

Figura nº 5: Detalle de un “spin” y medidas para dia.

Los valores del cuadro son para un envase de diámetro 65 mm sin entallar y se dan a titulo de ejemplo, ya que esta técnica de pestañado se puede usar tanto para envases rectos como entallados.

Cierre: Las tapas de fácil apertura empleadas en envases “tres piezas” pueden ser del mismo tipo que las usadas para botes DWI – 2 piezas -, si bien no es fácil emplear el mismo diámetro si se parte de un mismo tamaño de cuerpo, pues el entallado es mas limitado, por tanto lo normal es usa tapas para 3 piezas mayores que para 2 piezas.

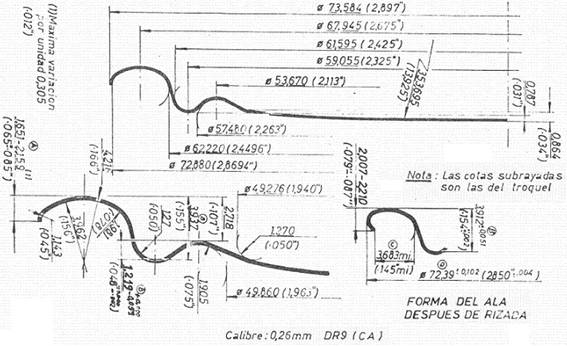

Los fondos pueden ser de un diámetro intermedio entre la tapa y el cuerpo, permitiendo así la apilabilidad. Para ellos se utilizan un perfil especial adecuado para trabajar siempre bajo presión interna. Un ejemplo de ellos se expone en la figura nº 6. Se trata de un fondo diámetro 62 valido para envase 65 entallado a 62 por su lado de fondo y a 57 por su lado de tapa. Su perfil es ligeramente cóncavo, con un junquillo de expansión. Esta forma le da elasticidad para compensar bien la presión interna. Las dimensiones de este fondo aparecen en milímetros y entre paréntesis en pulgadas.

Figura nº 6: Perfil de fondo para envase de bebidas tres piezas

Un detalle importante para este tipo de fondos, utilizable también en la tapa de fácil apertura, es la forma de aplicar la junta de goma sobre su ala. La misma se aprecia en la figura 7. La diferencia, con relación a un fondo para conserva convencional, está en la altura a la que debe de llegar la goma en la pared de la cubeta. El compuesto se eleva más que en los fondos clásicos, hasta llegar a las proximidades del radio de la base de la cubeta.

La finalidad de este modo de engomar es proteger el barniz de la pared interna de la cubeta. Este área es la que mas sufre durante la formación del fondo, produciéndose con frecuencia unas ligeras fracturas del barniz, originadas por el estiramiento que sufre durante la embutición. Por su forma reciben el calificativo de “líneas de música”, por asemejarse aun pentagrama. Si se consigue que la junta de goma cubra esta zona, evitaremos metal expuesto, objetivo fundamental en cualquier envase destinado a bebidas.

Los valores que definen la posición del compuesto son los siguientes:

Para tapas fácil apertura (cubeta profunda)

A = 5,6 mm

B = 4.0 mm

Para fondos con cubeta convencional

A = 2.4 mm

B = 1.6 mm

Figura nº 7: Zona de engomado en un fondo para bebidas

Para las características del cierre de la tapa o fondo nos remitimos a los trabajos sobre cierres ya publicados.

Rebarnizado interior total: Esta operación, que es especifica para los envases de bebidas, requiere una atención particular. Con ella se cubre interiormente todo el envase, incluyendo el fondo, con un nuevo barniz. Así se consigue una segunda capa de barniz, sobre el aplicado en plano y sobre el de la soldadura, tapando cualquier pequeña raya o daño producidos durante la fabricación del bote. La aplicación se realiza sobre una batería de maquinas rebarnizadoras montadas sobre un banco común. Se requieren varias, porque su cadencia individual es menor que las otras maquinas de la línea, y además, porque es necesario parar con cierta frecuencia cada una de ellas para una limpieza profunda, y así eliminar contaminaciones de barniz al exterior del envase. Por ello y para no detener la línea mientras se realiza la limpieza, debe haber al menos una rebarnizadora en exceso, y así proceder rotativamente a una limpieza de cada una de ellas.

El rebarnizado se completa con un horneado del barniz en un horno que recibe los envases en masa.

Paletización: Los envasadores suelen demandar una paletización a doble altura, para simplificar la manutención y transporte. Para darle solidez se aplica una compresión vertical sobre la carga, manteniendo la misma por medio de flejes que se apoyan superiormente en un marco usualmente de madera.. Ver figura nº 8.

Figura nº 8: Envases de bebidas paletizados

Desearía saber el presupuesto para una planta de fabricación de latas de varios tamaños