(AGRAFADO OU ENGARGOLADO)

RÉSUMÉ

Décrivez en quoi elle consiste, comment elle est réalisée et avec quels moyens avec une procédure manuelle ou automatique.

PREAMBULE

Le présent ouvrage a plus de valeur en tant que chronique historique qu’en tant que rapport technique. L’utilisation de l’agrafade dans l’industrie métallographique est presque oubliée. Elle ne reste qu’une technique marginale pour certaines applications telles que les emballages décoratifs, mais elle a connu son apogée au milieu du XXe siècle. Ce document est donc destiné à ceux qui veulent en savoir plus sur la façon dont les emballages étaient fabriqués il y a plus de 50 ans.

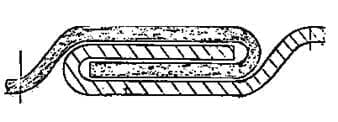

On dit qu’un joint entre des tôles d’acier est réalisé au moyen d’un sertissage ou d’un sertissage, lorsqu’aux extrémités à joindre, des crochets sont formés en pliant le métal, ces crochets sont en position opposée de manière à pouvoir être croisés, ils sont alors reliés et rivetés ou écrasés ensemble, ce qui donne un joint ferme et durable. La figure 1 montre une section d’un joint d’agrafada.

La façon d’assembler les coutures latérales des corps de conteneurs métalliques par agrafage ou sertissage remonte au milieu du XIXe siècle. Au départ, il s’agissait d’une opération totalement artisanale, chacune des étapes que nous expliquerons plus tard étant entièrement réalisée à la main, mais nous avons rapidement commencé à mécaniser le processus.

Ainsi, au départ, le corps plat à agrafer était courbé en faisant passer le gabarit par un système de rouleaux ou une machine à rouler. En 1861, Pellier en France, obtient un brevet pour une machine – une machine à sertir – qui permet de préparer les extrémités à accoupler, de les plier et de former des crochets qui, une fois assemblés et serrés, sont soudés à l’extérieur.

Les décennies suivantes ont vu l’apparition de machines spécifiques présentant un certain degré de complexité. Par exemple, en 1883, la Norton Brothers Company de Chicago a inventé un carrossier semi-automatique, qui effectuait la couture par agrafage, avec un soudeur de couture latérale incorporé, atteignant une capacité de production de 40 carrosseries/minute. En moins d’une décennie, cet équipement a été modernisé et pouvait déjà traiter plus de 100 corps/minute de corps sertis et soudés. La société Norton Brothers a été créée en 1868 à Toledo (Ohio). Au départ, il s’agissait d’une conserverie de légumes, qui fabriquait ses propres récipients, bien que plus tard elle ne se soit consacrée qu’à ces derniers.

La façon de faire la couture du récipient par agrafage est restée en vigueur pendant plus de 125 ans, mais à partir de la décennie des « années 70 » du XXe siècle, son utilisation a décliné de façon généralisée pour interdire, pour des raisons de santé, l’utilisation de la soudure étain-plomb, comme élément de fixation du collage. Cela signifie que ce type de cautionnement ne peut pas être utilisé pour l’emballage des aliments. C’est pourquoi son utilisation est aujourd’hui marginale, uniquement pour les boîtes et pots non transformables, qui ont recours à une colle thermoplastique pour obtenir une certaine étanchéité.

TYPES

Il existe certaines variantes dans la manière de réaliser l’agrafage, non seulement par la dimension des crochets, qui ont généralement une largeur comprise entre 2 et 3 mm, mais aussi par la disposition de ces mêmes crochets. Ils peuvent être classés en trois groupes.

1º.-Découpage en douceur:

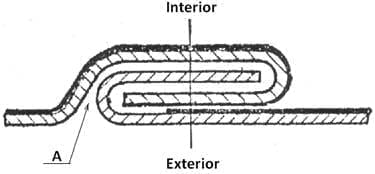

Une première forme est celle illustrée dans la figure 2, dans ce cas le crochet externe se trouve au même niveau que la paroi externe du corps, c’est-à-dire qu’il n’a pas de relief, en revanche le crochet interne a une marche au début. Ce type de couture présente les caractéristiques suivantes :

– Visuellement, il est très esthétique, car il présente une surface lisse à l’extérieur.

– Il existe un certain danger de décrochage dû aux coups, car le crochet extérieur n’a pas de butoir pour l’empêcher de glisser, alors que le crochet intérieur en a un, car la marche du crochet intérieur réduit la possibilité de glisser.

– Pour cette raison, ce type de sertissage doit être affirmé avec l’apport d’une soudure. Il est appliqué à l’extérieur et déposé dans la rainure du joint. On utilise un alliage étain-plomb – avec un pourcentage variable entre 2 et 33% d’étain – qui pénètre par le point A – voir figure nº 2 – et se répand par capillarité à l’intérieur de l’agrafado.

Figure n°2 : Graffitis lisses

Il est rarement utilisé de nos jours, même s’il était autrefois le plus courant, car il était utilisé pour les récipients soumis à un traitement thermique, essentiellement toutes les conserves.

2º – Agrafado renforcé

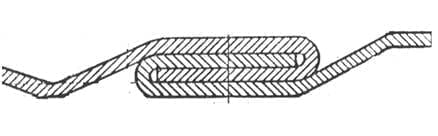

Dans ce type, les deux crochets ont une marche ou un chanfrein au début, ce qui les renforce l’un l’autre et les empêche de se décrocher dans une certaine mesure. Un exemple est présenté dans la figure 3.

Esthétiquement, il est moins favorable que le type précédent, mais dans les récipients entièrement lithographiés, il passe presque inaperçu s’ils ne sont pas ronds, et la soudure est faite pour coïncider avec un coin de la boîte.

Figure 3 : Graffitis renforcés

Cette conception est utilisée pour les récipients non soudés, mais avec l’ajout d’un ciment thermoplastique pour les rendre étanches. En plus de l’étanchéité, ce ciment permet de maintenir les crochets collés entre eux. Ils ne peuvent donc pas être utilisés pour la mise en conserve. Si elle a un large champ d’application dans les boîtes de conserve pour les huiles végétales, les minéraux, les graisses, les peintures…

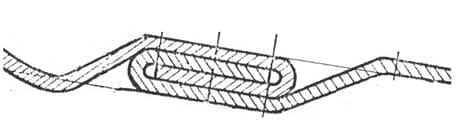

3º.- Agrafado super renforcé

Il s’agit d’une variante du cas précédent, dans lequel les marches sont plus hautes, dépassant l’épaisseur du sertissage. Voir figure nº 4. Elle lui confère une sécurité mécanique supérieure. Il trouve son application principale dans les joints sans aucun type d’élément d’étanchéité, c’est-à-dire sans soudure ni ciment, et dans les formes complexes de récipients qui génèrent plus de tension sur le joint, comme les récipients rectangulaires avec des coins à petit rayon.

Figure nº 4 : Traçage renforcé

PHASES

La formation d’une agrafada latérale dans un conteneur métallique implique la séquence d’opérations ou de phases suivante :

– R : Découpage de la feuille – matière première – en morceaux adaptés au développement géométrique du corps du conteneur plus la section supplémentaire nécessaire à la formation des crochets. Cet ajout est appelé « perte de sertissage », et varie selon la largeur des crochets de 5 à 10 mm.

– B : Préparation des coins. Pour que les extrémités de la couture ne soient pas trop épaisses afin d’empêcher le fond de se fermer correctement dans cette zone, une partie du matériau est enlevée dans les coins. Si les bords de la couture avaient quatre épaisseurs, le crochet du bas serait déformé et mince à la fermeture, ce qui entraînerait une fuite dans cette zone. Il faut donc, à ces endroits, enlever une certaine quantité de tôle pour qu’il n’y ait que deux épaisseurs. Cette opération est appelée « émoussement », la forme et la quantité de matériau coupé dans les coins variant selon le type d’agrafage à réaliser. En simplifiant beaucoup, il existe deux types d’émoussement :

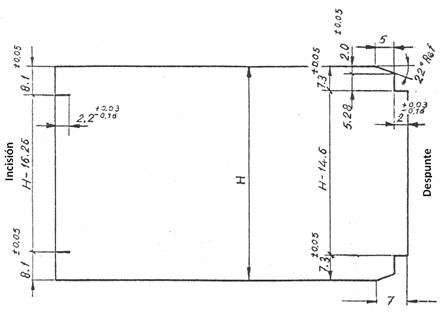

o I.- Pour un agrafage lisse et soudé: La coupe appropriée est celle indiquée dans la figure nº 5. Pour d’autres pertes, la conception est similaire, mais avec des dimensions légèrement différentes.

Figure n° 5 : Découpe et incision pour agrafes plates et soudées

Sur le côté gauche, aucun parage n’est effectué, mais deux incisions sont faites parallèlement à la base, ce qui donne lieu à des zones de chevauchement – et non de sertissage – aux extrémités de la couture. Nous expliquerons pourquoi plus tard.

o II.- Pour les agrafes renforcées ou sur-renforcées, avec ou sans ciment thermoplastique : Dans cette option, l’émoussement se fait aux quatre coins. bien que de forme différente de chaque côté. Le dessin n°6 montre un cas concret de ce type, pour une perte de sertissage de 7,6 mm.

Figure n°6 : émoussement pour agrafes et béton armé

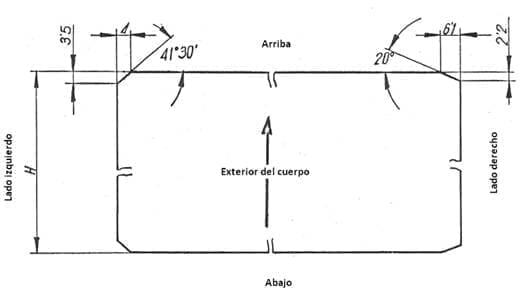

– C : Former les crochets: L’étape suivante consiste à former les crochets de l’agrafado, en se basant sur le pliage des bords latéraux du corps, avec un angle d’environ 45 º. Le dessin n° 7 montre la disposition de ces crochets et leur longueur, tant à l’intérieur qu’à l’extérieur, en fonction de la perte prévue de l’agrafado. Les formules de base pour sa détermination sont également données.

Figure 7 : Formation du crochet

– D : Décapage ou application de ciment thermoplastique : une fois les crochets formés, selon le type de joint, l’application dans le joint s’adapte à 3 options :

o R.- Si une soudure en alliage d’étain doit être appliquée sur le joint, décaper la face extérieure du crochet intérieur – gauche – avec un acide dilué approprié.

o B.- Appliquer une perle de ciment thermoplastique fondu dans le coin intérieur du crochet intérieur gauche. Si le procédé de fabrication utilisé est manuel, cette application se fait avant la formation du crochet. Elle sera clarifiée ultérieurement.

ou C.- Laissez les crochets tels quels, si aucun joint d’étanchéité n’est appliqué.

– E : Formation du corps : le corps du récipient doit avoir une forme circulaire, rectangulaire ou toute autre forme, selon le format de la boîte. Cette opération peut être effectuée à différents moments du processus. Si elle est automatique, elle est faite maintenant, mais si elle est manuelle, elle est faite avant, immédiatement après le rognage. Nous y reviendrons lorsque nous détaillerons les deux processus.

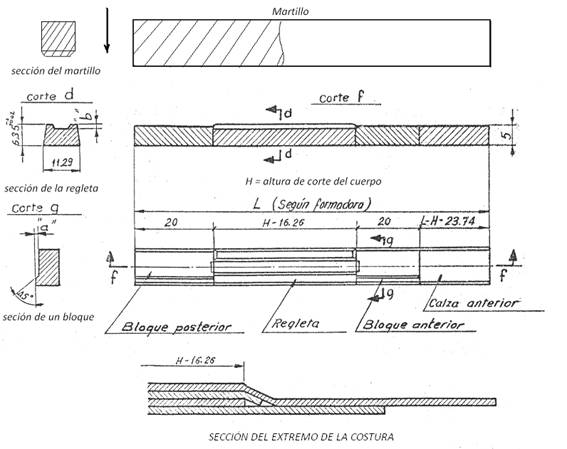

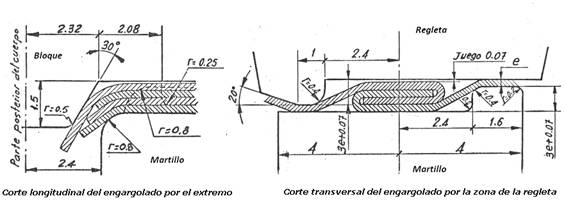

– F : Réalisation du sertissage : le corps du récipient est introduit dans un tambour à enclume, et les crochets sont entrelacés, les forçant à s’appuyer les uns contre les autres. Dans cette position, la couture est frappée extérieurement sur le mousqueton au moyen d’un bloc de métal, appelé « marteau » en raison de la fonction qu’il remplit. Tant la surface de frappe du marteau que la zone de la bigorne intérieure qui reçoit l’impact, ont une forme appropriée dans chaque cas en fonction du type d’agrafage que l’on veut réaliser.

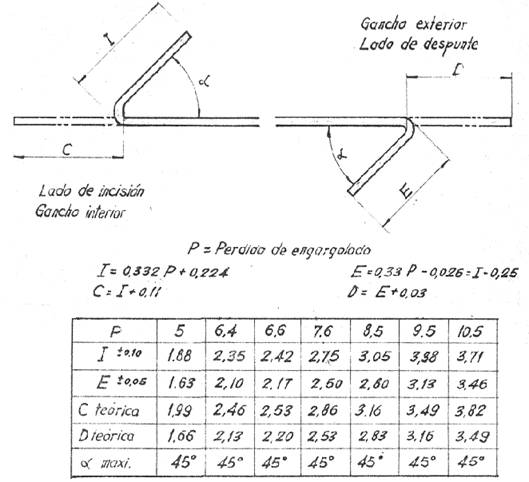

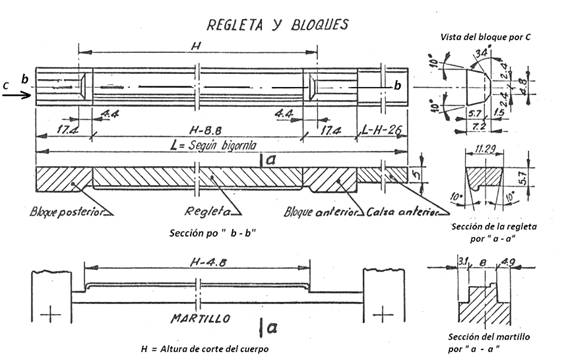

ou 1 : Si le sertissage est lisse, le marteau est également lisse, et le mousqueton a un morceau avec une rainure qui abrite l’agrafado, ce morceau est appelé regleta. Voir figure n° 8. Dans ce cas, le découpage utilisé est celui indiqué dans la figure n° 5.

Figure no. 8 : Détail de la barre, des blocs et du marteau pour un joint lisse

Sur les deux côtés de la bande se trouvent deux pièces spéciales appelées « blocs », dont la mission est d’aplatir le joint dans les zones où l’émoussement a été effectué. Il s’agit de deux épaisseurs de tôle seulement, qui ne sont pas agrafées mais qui se chevauchent. Cela permet de garantir que dans les zones qui affectent la fermeture, l’emballage se comporte comme si sa couture se chevauchait, c’est-à-dire avec seulement deux épaisseurs dans le crochet de corps. Voir les figures 8 et 9.

Figure no. 9 : Extrémité d’une couture avec agrafage lisse et soudé

ou 2 : si le sertissage est renforcé, la forme du marteau, de la barre et des blocs est différente du cas précédent, de sorte que lorsque l’on frappe sur les crochets liés, ils produisent les étapes de renforcement décrites ci-dessus. Le dessin n° 10 définit les formes et les mesures que ces pièces doivent avoir pour un découpage du type de celui indiqué au dessin n° 6. Comme nous l’avons déjà indiqué, l’ensemble des bandes et des blocs est logé dans les bigornes.

Figure nº 10 : Détail de la barre, des blocs et du marteau pour un joint renforcé

Sur la figure, on peut voir que ce type de couture nécessite une bande avec une herse, pour marquer sur l’intérieur du corps le pas de renforcement du crochet interne, et le marteau le même pour l’extérieur. Les blocs ont une surface de travail inclinée, de sorte que lorsque le marteau est frappé sur les extrémités courbes du marteau, les bords de la couture sont déformés vers l’extérieur sous la forme d’un pré-perforateur. Voir le dessin à gauche de la figure n° 11.

Figure nº 11 : Détail de l’extrémité et du centre du joint renforcé

Il sera ainsi beaucoup plus facile par la suite de fabriquer la bride du corps. N’oubliez pas que ce joint, n’étant pas soudé, ne présente pas beaucoup de résistance aux contraintes internes, et donc lorsque la bride est faite, si elle n’était pas déjà commencée, elle pourrait ouvrir le joint aux extrémités.

La figure 11 sur la droite montre également une coupe de la couture dans sa zone centrale.

o 3 : Si l’agrafado est super renforcé, c’est un cas similaire au précédent avec de petites variations dans les profils de la bande, des blocs et du marteau.

– G : Phase finale : une fois le collage terminé, certaines opérations complémentaires sont nécessaires, en fonction de la destination de l’emballage.

o S’il s’agit d’un récipient transformable, soudez le joint à l’extérieur avec l’alliage d’étain, et nettoyez l’excédent de soudure avant qu’il ne se solidifie.

o Si le joint n’est pas transformable et que du ciment a été appliqué à l’intérieur du joint, celui-ci doit être chauffé afin que le ciment thermoplastique fonde à nouveau et que les fissures qui ont pu se produire dans le joint lors du sertissage puissent être réparées.

Pour réaliser toutes ces phases que nous avons écrites, vous pouvez utiliser des moyens très simples et semi-manuels ou utiliser des équipements automatiques. Nous décrirons ces moyens ci-dessous.

PROCESSUS MANUEL

Pour les petites productions très polyvalentes, il est possible de préparer une ligne de production à faible vitesse, entre 5 et 15 récipients par minute, avec de petites machines manuelles ou semi-automatiques, afin d’avoir un processus facile. Son plus grand problème est qu’il nécessite beaucoup de main-d’œuvre directe.

Nous passerons en revue chacune des étapes de l’agrafade, et sans revenir sur l’explication, comme nous l’avons déjà fait ci-dessus, nous indiquerons le matériel nécessaire pour réaliser chaque étape et nous expliquerons brièvement comment il fonctionne.

1º – Découpage de la tôle: Pour découper les tôles, de fer blanc ou d’autres matières premières, aux dimensions des corps plats, il suffit d’un simple cutter circulaire – ou cisaille – manuel, d’usage bien connu et qui ne mérite pas plus de détails. Voir un exemple sur la photo nº 12

Figure n° 12 : Scie circulaire manuelle

Logiquement, vous aurez besoin de deux machines, l’une pour couper la dimension du développement et l’autre la hauteur du corps.

2º – Préparation des coins: La coupe des quatre coins ou la coupe de deux d’entre eux et l’incision des deux autres, nécessite deux petites presses de table convenablement utilisées ou une petite machine à couper. Voir figure nº 13

Figure n°13 : Presse pour le découpage

L’outillage de chaque presse est constitué d’une plaque supérieure – fixée au chariot de la presse – qui porte une paire de poinçons et d’une plaque inférieure – sur la table de la presse – avec les deux matrices correspondantes. A chaque coup de presse, plusieurs dizaines de corps peuvent être émoussés, en fonction de l’épaisseur de la tôle et de la puissance de la presse.

3º.- Application de ciment thermoplastique. Si la couture est cimentée, elle doit être appliquée lorsque le corps est plat, c’est-à-dire après la coupe. Cela consiste à placer une petite perle de ciment fondu très près du bord latéral gauche du corps plat, de sorte que lorsqu’il est plié pour former le crochet intérieur, il s’y logera.

La machine la plus simple capable d’accomplir cette tâche peut être un convoyeur à double chaîne avec des clous de traînage, qui déplace le corps horizontalement sur des guides de support, avec sa face externe vers le bas. Le corps doit également se déplacer de manière parfaitement contrôlée par des guides latéraux. A un point du parcours, sur le côté et en dessous du niveau de mouvement du corps, il y a un réservoir chauffé électriquement qui contient le ciment fondu. Une petite roue motorisée plonge sa partie inférieure dans cette cuve, trempée dans du ciment. Le haut de la roue frotte contre le corps, fournissant un cordon de ciment linéaire lorsque le corps passe sur le haut de la roue.

Vous pouvez également utiliser un pistolet à colle thermoplastique pour faire un travail similaire, manuellement.

4º – Conformation du corps: si le récipient doit être de forme cylindrique, les corps plats sont passés, un par un, dans une machine à enrouler manuelle. Il est constitué d’une petite table supportant les corps qui, à l’extrémité de la table, comporte une paire ou un groupe de rouleaux de différents diamètres, qui plient la tôle au fur et à mesure qu’ils tournent. Voir figure 14. Il existe des variantes de ce type de machine qui peuvent remplir la même fonction.

Figure n° 14 : Enrouleur manuel de corps ou machine à plier

Si le conteneur doit avoir une forme rectangulaire ou non, une petite machine à cintrer manuelle est utilisée pour plier les corps aux points coïncidant avec les coins du futur conteneur. Cette machine est essentiellement une table avec différentes butées, pour positionner le bord arrière du corps contre celles-ci, et donc placer la zone à plier sur un rouleau, situé à l’extrémité de la table et au même niveau, sur lequel agit un deuxième rouleau de pliage déplacé au moyen d’un levier. En fonction du diamètre du premier rouleau, on obtiendra le rayon de la courbe du coin du corps.

5.- Formation des crochets : L’action de plier les bords latéraux du corps du récipient, pour former la paire de crochets qui permettra de former l’agrafado, est réalisée sur une machine à alimentation manuelle, avec un mécanisme d’une certaine complexité.

Cette machine est appelée machine à former les crochets car elle ne forme que les crochets mais ne les assemble pas.

Il s’agit essentiellement d’un support vertical robuste avec un bras horizontal supérieur auquel est suspendu un vilebrequin avec son volant d’inertie. Ce vilebrequin entraîne des lames qui agissent sur les bords du corps en les repliant sur une bigorne. La photo n° 15 montre un modèle normal de ces machines, en vue latérale.

Figure n°15 : Crochet de levage

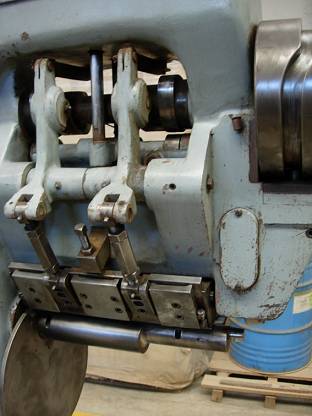

Sur la photo n° 16, vous pouvez voir un détail de l’entraînement d’une plaque de blindage latérale du vilebrequin au moyen de bras articulés. Sous la lamelle, on peut voir les bigornes de soutien sur lesquelles agissent les lamelles.

Figure n°16 : Détail du mécanisme d’un crochet de levage

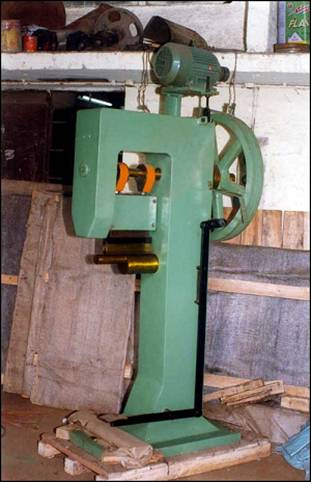

6º.- Sertissage : Une fois les crochets formés, la couture du corps est placée sur l’enclume de la machine suivante, en faisant le lien des crochets à la main et en procédant au rivetage de l’ensemble. Cela se fait sur une presse bigornia appelée agrafadora. Voir figure n° 17

Figure 17 : Aggravateur (Bigornia Press)

Dans celui-ci, mû par le vilebrequin, un chariot portant le marteau, frappe sur la bande et les blocs, logés dans la partie supérieure de la bigornia.

7º – Engatillado: Pour la formation des crochets et son agrafage ultérieur, il existe une variante possible à celle exposée précédemment. C’est une machine qui effectue les deux opérations en une seule fois. Elle est appelée sertisseuse ou machine à sertir et elle est similaire à une machine à former les crochets mais grâce à un double effet, elle effectue le rivetage après avoir formé les crochets. Un modèle de cet équipement est présenté sur la photo nº 18.

Figure n°18 : Machine à copeaux

Normalement, le sertissage est lisse, mais il peut aussi être renforcé. Le fonctionnement du crochet porte-moustache est automatique, et la pression de sertissage peut être légèrement modifiée. Dans le dessin n° 19, une séquence de travail de cette machine pour la formation de l’ourlet est présentée.

Cette deuxième procédure est moins précise et donne une qualité d’agrafade inférieure à la première.

8º – Soudure ou refonte : Une fois l’agrafage terminé, le joint doit être sécurisé. Comme nous l’avons déjà mentionné, il existe deux options.

– Soudure en alliage d’étain: dans ce cas, la zone de sertissage doit être chauffée, par exemple en faisant passer le corps du récipient par un convoyeur équipé d’une batterie de brûleurs à gaz. L’alliage est appliqué directement à la main sur la zone très chaude sous la forme d’un fil ou d’une électrode. Au préalable et sur le même convoyeur, la pièce à souder doit avoir été décapée à l’acide dilué. Elle peut se faire avec un pinceau de façon plus ou moins automatique.

– Joint cimenté: Comme nous l’avons déjà expliqué, le ciment a été appliqué avant que le corps ne soit formé. Il ne s’agit plus que de réchauffer le joint, de sorte que le cordon de ciment, qui a été enfermé à l’intérieur, fonde à nouveau et se répande uniformément à l’intérieur et élimine les éventuelles fissures produites par le battage lors du sertissage. L’application de chaleur peut se faire en faisant circuler le récipient sur un convoyeur avec des brûleurs à gaz, comme dans le cas précédent, mais avec une intensité de chaleur moindre.

9º.- Reste du processus : Avec ceci nous avons fini l’agrafage de la couture, le reste du processus jusqu’à la finalisation du récipient nous n’entrerons pas dedans pour ne pas être sujet de cet article.

PROCESSUS AUTOMATIQUE

Les machines qui réalisent automatiquement le processus de sertissage, que nous avons déjà décrit en détail dans la partie manuelle, sont appelées « agrafadoras », bien qu’elles soient également connues sous le nom de « bodymakers » ou formeurs. Ce sont des machines qui se composent essentiellement d’une table – ou planche – très robuste, à travers laquelle le corps du récipient avance phase par phase en position horizontale, en maintenant toujours le même niveau. Les mécanismes sont actionnés depuis la partie inférieure par des arbres à cames, normalement immergés dans un bain d’huile. Ainsi, à partir des corps découpés lors de l’opération précédente sur une cisaille, ils effectuent une série d’opérations séquentielles sur ceux-ci, jusqu’à compléter le corps du récipient avec son agrafage finalisé et sa forme géométrique appropriée.

Sur la photo nº 20, vous pouvez voir une vue latérale d’une machine de formage automatique, sur laquelle sont marqués avec des étiquettes les différents postes de travail. Au bout de la table, un arc fort soutient le corps en formation et la station d’agrafage.

Chez un culturiste, le corps est déplacé par un mouvement linéaire alternatif, effectué par une paire de barres rigides munies de griffes. Ces barres se déplacent d’avant en arrière. Les étapes successives que le formateur effectue sont :

– Séparation des corps un par un : dans l’alimentateur de corps, la machine de formage prélève chaque corps d’une pile. Cette alimentation se compose de :

o Les guides latéraux, qui centrent la pile de corps dans un alignement correct sur les quatre côtés.

o A la base de ces guides, il y a des racleurs prismatiques ou cylindriques, à surface rugueuse ou à petits clous, qui supportent l’empilement des corps découpés et ne leur permettent de passer qu’un par un.

o Une paire de ventouses, à mouvement vertical alterné, qui aspirent et tirent vers le bas le corps qui entre en contact avec elles. Cette aspiration se fait par le vide, qui s’ouvre lorsque le bras de la ventouse est en contact avec le tas, et se ferme lorsque le corps est déposé sur les tiges d’alimentation horizontales.

La photo n° 21 montre une vue de dessus d’une simple mangeoire, où l’on peut apprécier les éléments qui la composent.

– Parage et incision : ce sont les mêmes que ceux utilisés dans un processus manuel. Comme expliqué ci-dessus, les bords sont préparés au moyen de deux paires de poinçons. Les matrices sont fixées sur la table de la machine de formage, les poinçons montent et descendent montés sur des supports entraînés par la partie inférieure.

Sur la photo n° 22 apparaît au premier plan une vue de dessus de la zone d’émoussement chez un carrossier.

– Formation de crochets : Dans l’étape suivante, le pliage des crochets a lieu. Elle est obtenue par le mouvement de deux paires de lames agissant sur deux contre-lames fixes ; une paire de chaque côté de la machine de formage. Sur le côté gauche, la 1ère feuille de pliage, dans un mouvement ascendant, plie le bord du corps à 90º sur le contre-feuilleté. Ensuite, la 2ème feuille pliée est déplacée horizontalement de l’extérieur vers l’intérieur en repliant le bord sur le contre-feuilleté à 45°. Dans le dessin n° 22, ces plaques apparaissent et leurs directions de mouvement sont représentées par des flèches. La même chose se produit sur le côté droit, mais dans ce cas, la première feuille pliée a un mouvement vers le bas. Voir le dessin n° 23.

Figure 23 : Séquence et mode de formation des crochets

De cette façon, nous avons formé les deux crochets avec le pliage en sens inverse afin qu’ils puissent être facilement verrouillés lors de la prochaine opération automatique.

– Décapage ou application de ciment thermoplastique : il faut maintenant préparer le crochet gauche pour recevoir le produit d’étanchéité. Cela se fait dans l’étape suivante, avant la formation du corps. Comme nous l’avons déjà indiqué, il existe deux options :

o Agrafage soudé : Il est nécessaire d’appliquer un flux sur la face externe du crochet intérieur – à gauche – pour que la soudure puisse bien s’écouler. Elle se fait au moyen d’un petit dépôt de flux situé dans cette zone, qui s’égoutte de la même manière sur une roue en feutre, qui frotte sur le crochet lorsqu’il glisse sous celui-ci.

o Agrafage cimenté : pour appliquer le ciment sur le sommet intérieur du crochet gauche, on utilise un équipement automatique indépendant qui se compose des parties suivantes A) Un réservoir de fusion de ciment thermoplastique au moyen de résistances électriques. B) Une pompe spéciale qui est capable de pomper le ciment fondu du réservoir jusqu’au point d’application. C) Un bras chauffé et isolé thermiquement, avec deux tuyaux sous pression de la pompe, l’un allant à la buse de l’applicateur et l’autre renvoyant le composé excédentaire dans le réservoir. D) Un embout applicateur qui injecte le ciment au bon endroit. E) Un système de détection du passage du corps, qui ouvre et ferme la buse de l’applicateur de manière à ce qu’il ne laisse passer le ciment sous pression que pendant l’intervalle de temps où le crochet corporel passe devant lui. Ces équipes sont très spécialisées.

– Conformation du corps. Il est fabriqué sur un tambour, appelé bigornia, pour lui donner la forme approximative du récipient. Le corps, qui jusqu’à présent est resté plat, à l’exception des crochets sur ses bords, doit prendre la forme appropriée du récipient. Pour ce faire, deux parties à peu près symétriques, situées au-dessus du corps et logées dans l’arche de la machine de formage, se déplacent comme les ailes d’un oiseau, obligeant le corps à s’enrouler autour de la moustache et à prendre sa forme. Photo n° 24. montre la partie arrière ou de sortie de l’arc d’une machine de formage dont les deux ailes – en jaune – sont à moitié fermées sur la bigorne ; il s’agit dans ce cas de former un corps de conteneur rond.

Pour faciliter cette opération, la bigornia est divisée en deux parties sous forme de demi-cylindres. L’une est fixe – coquille fixe – et l’autre mobile – coquille mobile -, s’ouvrant et se fermant sur la première. Lorsque l’enveloppe mobile est fermée, le développement du cylindre formé entre les deux parties est plus petit que celui du conteneur. Cela permet de verrouiller les crochets du corps. Lorsque la coque mobile se sépare de la coque fixe, ou se dilate, son développement conjoint coïncide avec celui du conteneur et les crochets sont reliés, maintenant le corps du conteneur enveloppant les bigornes. Le mouvement d’ouverture et de fermeture de la bigornia – coquille mobile – est réalisé par le déplacement de plans inclinés internes, entraînés par un doigt, qui monte et descend, fixé au marteau inférieur.

Ce procédé de fabrication permet d’obtenir des récipients non cylindriques. Pour ce faire, on donne la forme appropriée aux bigornes sur lesquelles le corps a été formé au moment du rivetage de ses crochets.

– Les coutures : il ne reste plus qu’à riveter les deux crochets ensemble pour les rendre solides et permanents. Pour ce faire, on frappe la couture avec le marteau, qui se trouve sous le mousqueton et qui a un mouvement alternatif de haut en bas. Cette action a déjà été expliquée ci-dessus. Sur la photo nº 25, vous pouvez voir cette partie de la machine de formage dans deux positions, à l’entrée du corps – antérieure- et à la sortie – postérieure-.

Soudure ou refonte : comme dans le processus manuel, une fois l’agrafage terminé, le joint doit être sécurisé avec l’une des deux options déjà connues

– Soudure à l’alliage d’étain : pour cela, il faut une machine spécifique et indépendante, bien que synchronisée avec la machine de formage, appelée machine à souder. Nous n’entrerons pas dans les détails, nous dirons seulement qu’il consiste en : A) Une zone de chauffage de la zone de couture. B) Une cuve avec un bain d’alliage en fusion. C) Un rouleau rotatif, dont l’axe est parallèle au joint du récipient, avec un profil spécial à gradins, dont la partie inférieure est immergée dans le bain et dont la partie supérieure est alignée avec le joint serti. D) Un système de transport du corps du conteneur par chaîne avec des pinces. Lorsque le conteneur est roulé sur le rouleau, le joint en alliage est imprégné. E) Un système de nettoyage du joint d’alliage excédentaire au moyen de brosses rotatives. La photo 26 montre une vue générale d’une machine de formage et de soudage assemblée.

– Joint cimenté: les moyens mis en œuvre sont similaires à ceux expliqués pour le procédé manuel.

C’est la fin du processus de sertissage. Les vitesses de fabrication de certaines des machines en fonctionnement étaient vraiment élevées, atteignant plus de 500 conteneurs/minute, étant leur mécanique de grande précision.

Le reste des opérations est effectué sur les machines qui composent la chaîne de fabrication.

0 Comments