La fabricación de latas aluminio para bebidas se da en alto volumen, existen líneas de producción que pueden corren a más de 3,000 latas por minuto cuando se cuenta con dos impresoras en paralelo, es decir una producción de más de 180,000 latas por hora. El más mínimo descuido a dichas velocidades, nos pueden llevar a una producción masiva de producto no conforme y como consecuencia a la separación de producto terminado muchas veces complicado de sortear.

El personal que se encuentra en el piso de producción es responsable de llevar el control de la calidad del producto en cada etapa del proceso, de aquí que se deba contar con un sistema robusto de monitoreo de lata a través de toda la línea de producción. Mientras que las funciones y responsabilidades de los inspectores de calidad es la de asegurar que se cumpla la calidad del producto en cada etapa del proceso, auditando la información generados en las estaciones de inspección y reforzando con inspecciones adicionales cualquier desviación o punto crítico de muestreo en la línea.

Un sistema robusto de monitoreo de la calidad de lata, con roles y responsabilidades bien definidas entre operadores de las diferentes áreas de producción, con el numero correcto de muestras a tomar y en los puntos críticos de muestreo en la línea, nos darán la pauta para detectar a tiempo cualquier desviación en el proceso. Sin embargo, aun teniendo este esquema de monitoreo robusto de la calidad de lata, es necesario entender los patrones y códigos de trazabilidad existentes en una lata aluminio para la rápida identificación de su causa raíz.

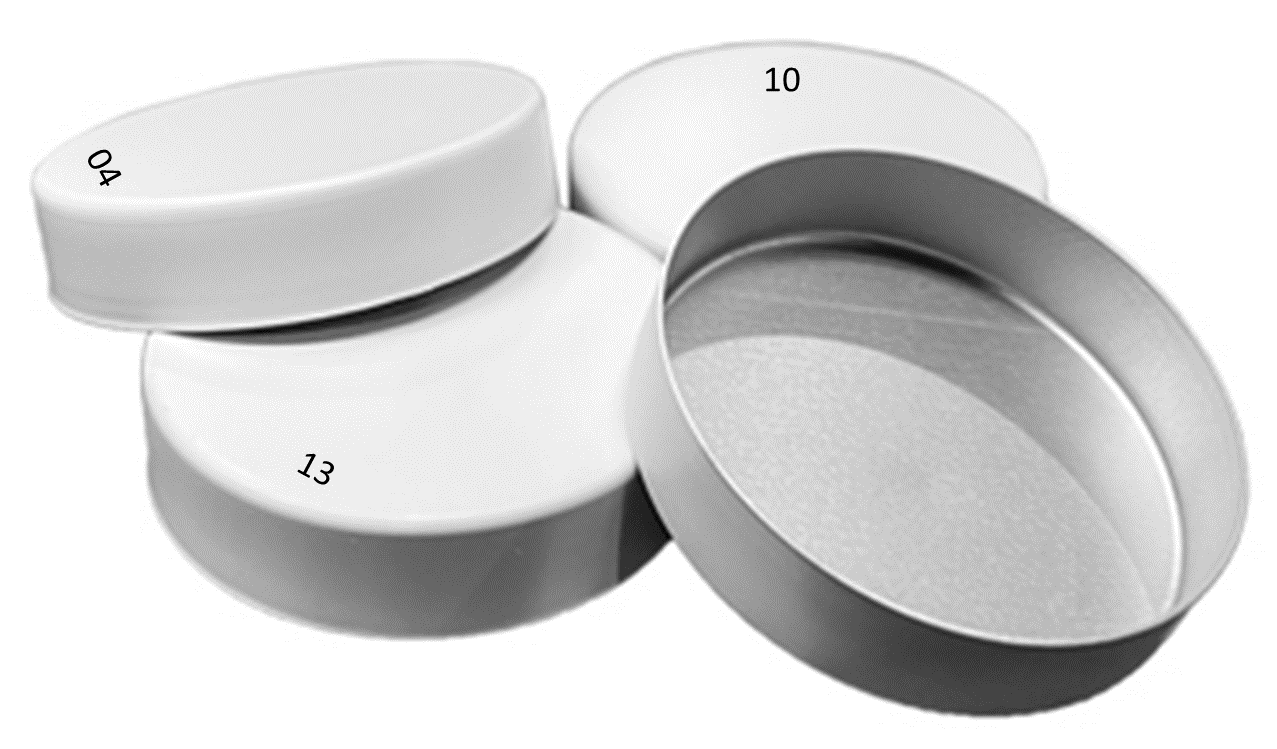

La copa aluminio que se produce en la prensa de copas ubicada en la parte frontal de la línea (Front End), en muchas ocasiones contiene una identificación en su parte exterior inferior, esta identificación denota la cavidad en la que fue producida y siempre estará en la dirección de rolado del material. Esta identificación existirá a través de todo el proceso de producción de lata aluminio, sirviendo como referencia para denotar cualquier anomalía con dicha cavidad en la prensa de copas.

Las latas aluminio que se producen en los formadores de cuerpo (Bodymakers) ubicados en la parte frontal de la línea (Front End), embuten un número o identificación en la parte exterior del domo, esta identificación denota típicamente la línea y maquina formadora de cuerpo en la que fue fabricada dicha lata. La ubicación de este número o identificación estará situada de forma aleatoria con respecto a la dirección de rolado del material, de aquí que se prefiera tener una localización con respecto a las manecillas del reloj. Esta identificación existirá a través de todo el proceso de producción de lata aluminio, sirviendo como referencia para denotar cualquier anomalía con dicho formador de cuerpo.

Las latas aluminio que pasan por las atomizadoras de barniz interior (IC Spray Machine) ubicadas en la parte trasera de la línea (Back End), normalmente son identificadas con un punto de tinta en la parte exterior del domo, esta identificación denota típicamente la máquina de atomizado de barniz interior que proceso dicha lata. El color de la tinta, cantidad de puntos y ubicación es normalmente definido internamente por el fabricante de latas. La ubicación de este punto de tinta estará situada de forma aleatoria con respecto a la dirección de rolado del material o del numero del formador de cuerpo. Esta identificación existirá a través de todo el proceso de producción de lata aluminio, sirviendo como referencia para denotar cualquier anomalía con dicha atomizadora de barniz interior.

La solución de problemas en una línea de producción de latas aluminio que correo a altas velocidades, es más sencilla, rápida y eficaz si se utilizan patrones o símbolos de trazabilidad incluidos en el cuerpo de la lata. Los códigos de producción localizados en el área de traslape de la etiqueta o las muescas formadas por las mantas de impresión también localizadas en el área de traslape de la etiqueta, forman otras alternativas de identificación para la solución rápida de problemas en la línea.

La identificación apropiada de las copas aluminio con sus cavidades, el domo de la lata según su formador de cuerpo, los códigos de producción localizados en el área de traslape de la etiqueta, los puntos de tinta en el domo según su atomizadora de barniz interior, y la etiqueta de identificación en cada pallet terminado, serán buenas practicas de manufactura para la solución rápida y eficaz en la solución de problemas en una línea de producción de latas aluminio.

Domingo R. González

Presidente y Fundador

BetterCans, LLC.

Oficina. +1 (614) 389 -2278

Móvil. +1 (614) 949 -1786