随着外观 电焊作为焊接容器主体侧缝的新技术 “三件套”强调了保护该焊缝免受内部(包括所含产品的作用)以及外部(湿度和环境)侵蚀的便利性。

为了内部保护,最初,开发了一种技术,该技术基于焊接后立即使用液体清漆。 然后被治愈 使容器通过线性配置的烤箱。 该应用程序可以通过两种不同的方式完成:到)通过浸有清漆的毛毡辊; b)用小枪将它雾化。 在这两种情况下,都必须用溶剂稀释清漆。 使其具有合适的粘度。

该技术不易使用,需要辅助设备-通风柜,抽气机,管道,过滤器…-来减少环境污染,而这并非总是可以实现的。 一点一点一样取而代之的是一种新颖的保护形式:静电灰尘。 这在行业中并不是什么新鲜事物,但是以前从未在金相领域应用,因此必须为该行业开发专用的设备和程序。 新用途。

成功完成了。 在上个世纪的八十年代,它在工业领域中的应用得到了牢固的确立,在短短的十年之内便取消了基于液体清漆的技术。

特征 从热塑性粉末

用这个名字,不同的厂商供应一种清漆,其特征是呈粉末状,粒度非常细。 如此之细,以至于它可以通过小直径的管道像流体一样被处理。 用于配制的基础树脂可以是不同类型的-聚酯,环氧树脂…-但总是要进行改性,以便呈现出热塑性的品质, 也就是说,它在热的作用下融化。

这种清漆的主要特点是:

– 这整个产品都是有用的清漆干提取物因此,您不需要任何溶剂或稀释剂。

– 低密度(介于1.3到1.5之间)。

– 极细的晶粒(它通过一个90微米的筛子)。

– 条件熔化和固化:250ºC约12至15秒。 (这在很大程度上取决于基础树脂的类型)

– 出色的覆盖能力。

– 好的在金属上的附着力(马口铁,TFS,铝…)一次浇铸。

– 好的耐弯曲。

– 出色的耐化学性。

– 高寿命贮存。

– 尽管可能还会有金色,象牙色和其他阴影,但通常以白色向市场提供。 由于其卫生方面的原因,白色占主导地位。

静电粉的应用

该系列粉末清漆被静电施加到要保护的区域。 这是通过在空气的帮助下将一团流化粉末投射在上面来完成的,完全没有水分和微量油分 并同时产生一个电磁场,当微粒带静电时,该电场使微粒保持附着在金属表面上。 涂抹工具设计为焊接臂的延伸部分,因此容器的主体从焊接位置,立即将粉末涂抹在同一位置。 这样可以确保在氧化之前将清漆添加到焊缝中。 这种现象因其高温和高温而受到青睐。 因为在焊接过程中熔化时,锡板的保护性锡一直粘附在电极上,所以存在裸露的钢。 由于施加工具的这种定位,用于到达和返回多余部分的清漆导管位于焊接臂内部。 为了正确使用粉末,在使用前将其冷藏非常方便。 外围设备:水箱,冰箱,过滤器,空气处理,调节器等…位于随附的机柜中。

为了消除粉尘对容器其余部分和周围区域的污染,有必要使用不同的系统来限制其应用范围 制造商使用其他设备,但其基础是在要保护其不受罐头影响的表面上建立尽可能密封的外壳。 多余的粉末通过辅助回路返回到起动箱。

已经固化的粉末在氧化焊料上的附着力很差,并且可能是其脱离的原因。 由于这个原因,在惰性气氛中进行焊接并向该区域注入氮气是非常频繁且非常可取的。 以此方式,保证了完全消除氧化,只要随后进行防尘保护。 如果容器主体具有全部内部清漆,则所施加的粉末带必须足够宽,以覆盖一定范围内的先前保留的清漆区域 扁平,必须制作 焊工。

静电粉末应用规范

具有以下特征的容器的大致规格电焊类型“超级威玛”(损耗0.3 / 0.4毫米)如下:

-上漆宽度:

-在裸容器内: 6至7毫米

-清漆容器内部:10至12毫米

— 膜厚: 大约35/50微米

— 胶卷重量:

— 裸内部: 60/70 克/平方米

— 内部上光漆: 85/120克/平方米

膜的厚度和重量均纯粹是指示性的。 真正的目标是在使容器系带后,以最小的粉末重量工作而不会暴露金属。 最终质量测试是根据孔隙率测试来验证金属暴露 这将在后面说明。

为了正确使用粉末并随后进行聚合,必须:

– 冷藏粉末。 这改善了沿管道的流动性。 送风温度:20°C以下

– 使用前先冷却焊料。 改善应用程序并延长工具(纸张,刷子…)的使用寿命

– 离开烤箱时,将焊料冷藏。 增强了绑扎和系带操作所需的清漆柔韧性。

外部修补

为了保护外部的焊缝,并因此以整体的方式保护焊缝,通常需要使用无色液体清漆,可以通过刷子或滚筒进行涂漆,也可以在内部重涂后自动涂上清漆。

最常用的清漆是改性环氧树脂类型。

干负荷:5至8克/平方米。

清漆走线宽度:6到8毫米。

烘烤:与内部粉末清漆的温度和时间相同

静电粉末烘烤

它在纵向炉中进行,然后以相同的高度连接到清漆应用区域。 到烤箱的传送应尽可能平稳,以使容器的位置在传送过程中不发生变化。 以及整个旅程。 为此,使用磁性固定。 这对于执行以下操作是必要的:

1º。-避免因振动而部分除去灰尘。

2º.–避免转动容器,将接缝远离热源。

在通过烤箱的过程中,容器相互靠近,从而降低了运行速度,从而试图增加在烤箱中花费的时间。 计算烘箱的长度以实现清漆的充分聚合。 在容器进入容器的过程中,金属罐上的温度开始快速升高,直到达到合适的温度,然后保持几秒钟 大致恒定。 时间和温度的值是清漆类型用过的。 对于聚酯清漆,恒温下的时间值至少应为5秒,温度约为235℃。 烤箱内的总行程时间约为12秒。 容器的运输-位于与焊缝相对的母线上- 通常是通过耐高温的特殊材料带或金属制成的,而热量输入则是由燃气燃烧器加热或通过电加热。

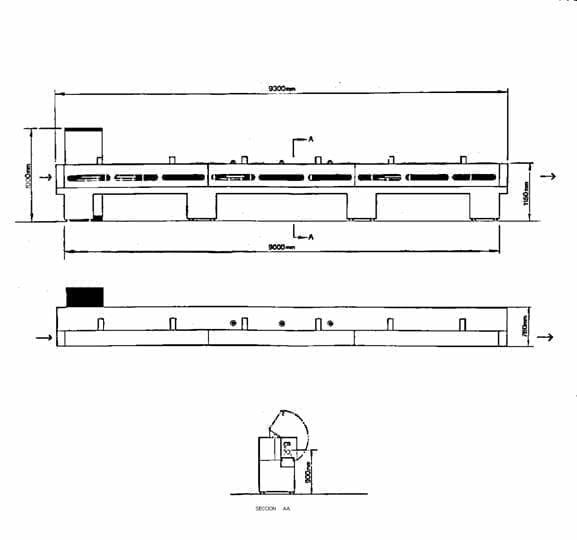

感应加热炉图纸

也有通过感应工作的烤箱。 热源仅通过适当定向的喷嘴施加到清漆区域。 离开炉子时,容器要进行冷却- 也可以通过空气-并通过加速将它们分开,从而便于后续处理。

基本参数要控制

为了验证粉末清漆的良好应用,通常控制以下参数

– 上光油。 检查是否已使用了正确数量的清漆,以确保对焊缝进行适当的保护。

– 聚合。 检查其组件是否已在加热下完成化学过程,并达到稳定状态。

– 气孔率。 请确认清漆层是否防水。

– 高压釜。 在包装所含食物进行消毒的过程中,检查其行为是否正确。

控制测试

上光油.- 它是通过在粉末施加区域的出口处以及聚合之前-进入烤箱之前-抽出罐子来进行的。 灰尘痕迹的宽度用毫米尺测量,注意不要使颗粒脱离。 称重 达到精密的天平,并通过简单的摩擦去除灰尘;它又重了。 通过重量差获得负荷。

简单的数学计算确定每单位面积的粉尘量。

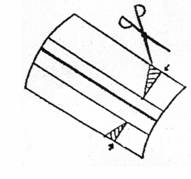

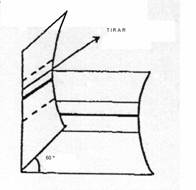

聚合.- 从烤箱中取出并冷却后,切开罐子的接缝区域。 用剪刀在防尘区域的两侧切出两个三角形的钣金件。 (图1)。 向内折叠试管的上部几次,直到金属在外部破裂,注意不要破坏清漆板。

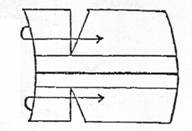

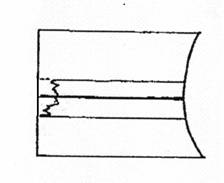

因此,两个部分将通过聚合粉末连接在一起。 (图2) 将较大的部分支撑在平坦的表面上,用一只手将其牢固固定。 清漆区域必须朝上。 用另一只手,以大约60º的角度朝接缝的方向突然拉回另一块。 (图3)。 在底部,测量去除的清漆保护层的长度。 它不应超过2或3毫米。 (图4)如果在容器的主体上施加了全部内部清漆,则由于两者之间的附着力较低,该值可能会略有增加。

图1

图2

图3

图4

气孔率.- 可以使用任何用于控制清漆孔隙率的常规测试,例如:

– 将硫酸铜溶于稀盐酸的溶液浸入粉尘保护的区域。

– 使用任何工业孔隙度测试设备。 (在硫酸铜溶液中在6 V下以毫安为单位通过电流)。 该网站上的其他作品更详细地介绍了此类测试。

攻击点不应该出现。 对于这种类型的容器,将在封堵车身后进行该测试,因为这是存在较大的清漆破裂和孔隙率风险的情况。

高压釜.- 在121℃下对主体进行90分钟高压灭菌处理,然后再次进行上述控制聚合的测试。 在这种情况下,我允许的最大撕裂约为20毫米。

这些测试的频率可以是每个工作班一次,也可以是每次生产(格式,订单,材料……)或应用设备的新设置发生更改时进行。

为保护侧缝,对外漆进行了相同的控制测试,但聚合测试除外,取而代之的是吸水测试。

0 Comments